偏高岭土对蒸养混凝土界面区显微硬度及统计分布的影响

2019-03-26李一鸣贺智敏沈黄冰柳俊哲巴明芳

李一鸣,贺智敏,沈黄冰,柳俊哲,巴明芳

(宁波大学 建筑工程与环境学院, 浙江 宁波 315211)

1 研究背景

近年来,装配式建筑对于混凝土预制构件需求大增,为提高混凝土预制构件的质量和生产效率,常采用掺加矿物掺合料结合蒸养工艺来改善混凝土的水化硬化性能[1-3]。偏高岭土就是其中的一种矿物掺合料,其具有较高的火山灰活性,通常认为在常温养护混凝土中,将偏高岭土替换部分水泥,可提高体系整体密实度和强度,对后期强度提高尤为明显[4-6]。蒸汽养护下,偏高岭土的火山灰效应更加明显,对混凝土早期强度发展有利,而且可细化孔结构,减轻蒸养对水泥基材料的热损伤,改善耐久性等[7-9]。

目前对掺偏高岭土混凝土的宏观力学性能研究已有不少,但微观力学方面的研究尚未见报道,而材料的微观性能是设计和改良材料性能的重要参考,故本文拟开展偏高岭土对蒸养水泥基材料界面区显微硬度的研究。

显微硬度测试最早用于研究金属、陶瓷和无机镀层等结构均匀材料的微观力学性能。其测试原理是将一个非常细微的金刚石四棱锥压头在已知加载力的作用下压在待测材料表面并保持一定时间,材料表面的硬度即为加载力与压痕尺寸的比值。由于显微硬度测试采用的加载力非常小(仅0.981N),故得到的压痕尺寸很小(一般小于几十微米) ,因此可用于材料微观力学性能的表征。近年来,人们发现显微硬度在表征硬化水泥石、界面过渡区微观力学性能方面也具有独特的优势。但在测试水泥基材料表面显微硬度时也发现,由于数据离散性太大,经常得不出明确的结论,常需要进行统计分析。有的研究直接假定数据呈正态分布,剔除异常值后取平均值来表示材料的显微硬度值,这类处理方法的准确性有待论证[10]。不少学者已意识到脆性无机材料显微硬度数据的离散分布特征随着实验条件不同,将会存在不同的分布[11],水泥基材料界面过渡区硬度数据也存在不同程度的离散性,必须检验其数据的统计分布特征,然后才能进行定量地对比显微硬度值[12]。

本文用Minitab软件检验了正态分布、罗杰斯特分布、韦伯分布以及伽马分布等与实际显微硬度数据的拟合效果,对数据进行分析处理,阐明偏高岭土对蒸养混凝土过渡区显微硬度的影响,同时结合热重分析,探究偏高岭土对混凝土界面区的作用机理。

2 原材料和试验方法

2.1 原材料和配合比

水泥:浙江海螺42.5级普通硅酸盐水泥(P.O 42.5);偏高岭土(MK):市售湖南超牌,表观密度2.61 g/cm3,比表面积为17 601 m2/kg;水泥和偏高岭土的化学组成见表1。粗骨料:5~10 mm石灰石碎石,表观密度2.64 g/cm3,拌合水采用洁净自来水。为去除砂的影响,便于界面过渡区显微硬度测试,只采用粗骨料配制混凝土,试验配合比见表2。

表1 普通水泥及偏高岭土的化学组成

表2 试验混凝土配合比

2.2 试验方法

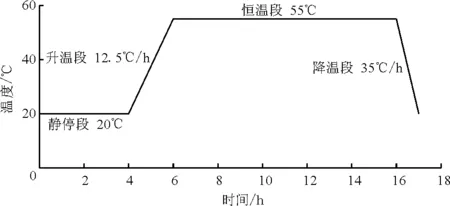

2.2.1 试件成型及养护 首先采用砂浆搅拌机按照表2配合比拌制浆料,再投入粗骨料与之充分拌合。由于过渡区尺寸属于μm级别,多骨料成型后试件的匀质性将大为降低,给不同配合比试件显微硬度值的对比带来较大影响,故采用单个骨料成型20 mm×20 mm×20 mm立方体试件,成型时将骨料尽量放置于试模中间,振捣密实后立即放入标准养护室内,并在表面覆盖塑料薄膜。表面覆膜养护至预养时间后,放入蒸养箱内开始蒸汽养护,蒸养制度如图1所示。除脱模龄期试件进行立即测试,其余试件继续放入标准养护室内,养护至测试龄期。

图1 蒸养制度

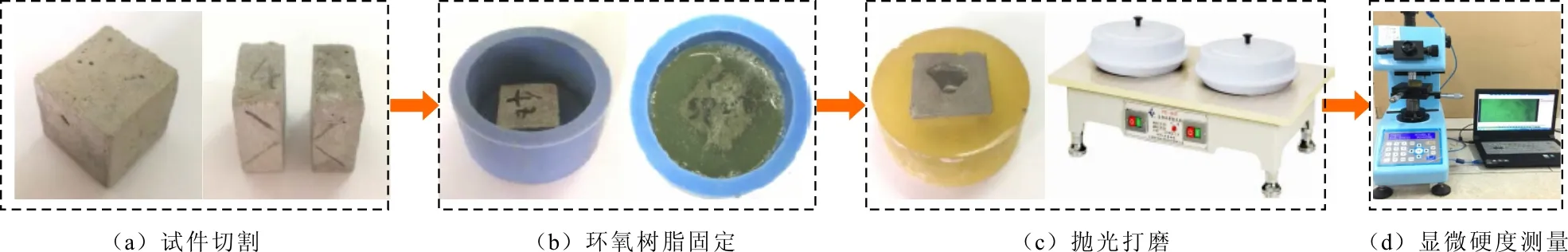

2.2.2 显微硬度试验分析 待试件养护至测试龄期时取出,对中切割试件使骨料外露,使用冷镶嵌软模和环氧树脂固定试样,然后采用PG-2A型双盘台式金相抛光机抛光,待测面依次用180#、400#、600#、1200#、2000#砂纸打磨,最后使用1.5 W金刚石喷雾抛光剂打磨。制作流程如图2所示。

采用上海研润科技公司生产的HMAS-D1000维氏显微硬度仪进行测试,在骨料和浆体之间的界面处作彼此平行的五根法线,以法线与界面区交点为起始点,测点间取10μm间隔,在每条法线两侧等距交错取13个点测试,测点分布如图3所示,各测点最终值均为五条法线上对应测点的测量数据取平均值[13]。

2.2.3 热分析和电镜测试 把待测试件破碎,在内部骨料周围取样,并把待测样品在无水乙醇中浸泡。热分析测试采用STA449C型热重分析仪,先把待测样品研磨成粉末,用80 μm方孔筛筛后测试,测定水化产物Ca(OH)2含量,测试过程中用氮气作为保护气,测试温度范围为20~1000 ℃,升温速率为10 ℃/min。将试件破碎后含粗骨料部分镀膜覆盖,然后采用Quanta2000型扫描电镜观察界面区的水化产物微观形貌[14]。

图2 显微硬度测试流程

图3 测点分布图

3 结果与讨论

3.1 掺偏高岭土试件显微硬度数据的统计量表征

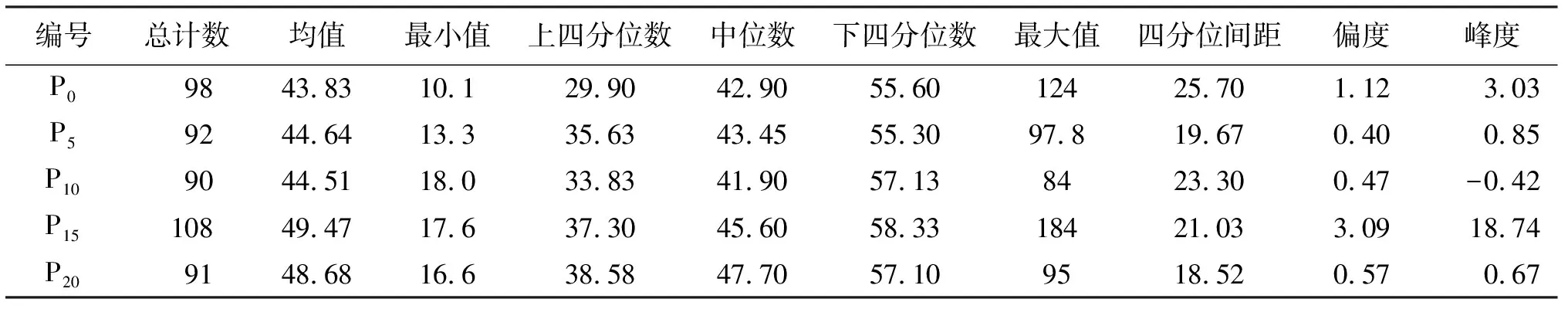

表3为掺偏高岭土0%~20%试件在蒸养脱模龄期界面过渡区显微硬度数据统计参数情况。由表3可以看出,测点数据有100个左右,具有较好的代表性,但界面区显微硬度数据范围分布在10.1~184 MPa之间,离散性较大。根据正态分布统计基本知识,符合正态分布数据集的算术平均值、中位数、众数应相等或相近,偏度系数应等于0,且峰度系数应等于3,而表3中P0~ P20各混凝土显微硬度数据的峰度和偏度系数均不满足,说明本试验中掺偏高岭土混凝土界面区显微硬度数据均不符合正态分布。

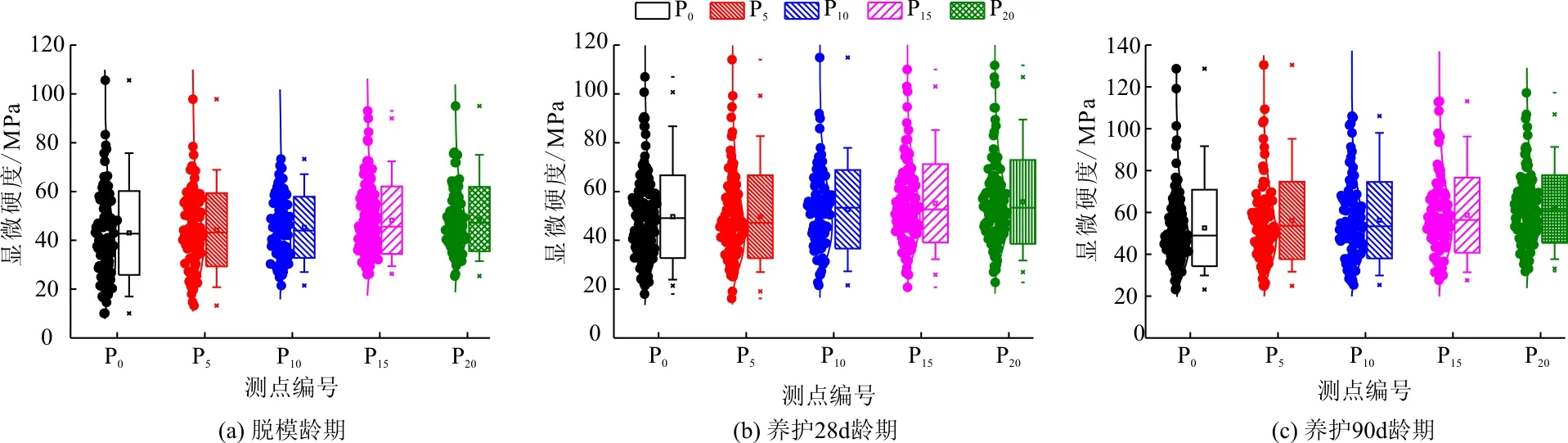

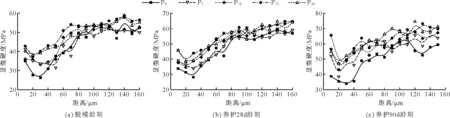

图4为不同龄期蒸养混凝土显微硬度箱型统计图。结合表3和图4对掺MK混凝土界面区显微硬度数据进行统计分析,由统计学可知,各箱型图的宽度是一样的,高度越大则箱型图面积越大,表示数据越离散,但与数据集整体大小无关。箱型图位置越高,平均数,中位数逐渐提高,表明数据集整体越大,由此可见在脱模、28 d和90 d龄期,界面区显微硬度值均呈现随偏高岭土掺量增加而逐渐提高的趋势,可定性认为掺偏高岭土15%和20%试件的显微硬度较高。

表3 不同MK掺量脱模龄期界面区显微硬度统计参数

3.2 掺偏高岭土试件界面区显微硬度统计分布检验

为更精确的分析显微硬度数据集合,还需进行数据分布检验。目前,检验数据分布特征的方法有很多,如最大似然估计法、T分布检验、Z分布检验、卡方检验,但是对水泥基材料显微硬度数据分布检验研究较少,借鉴党玉栋等[12]对硬化水泥浆体显微硬度进行4种分布函数拟合检验的分析方法,在此基础上运用Minitab17软件对试验测得的显微硬度数据检验了正态分布(Normal)、罗杰斯特分布(Logistic)、伽马分布(Gamma)、韦伯分布(Weibull)、3因数对数正态分布(3-Parameter Lognormal Normal)、3因数韦伯分布(3-Parameter Weibull)以及3因数伽马分布(3-Parameter Gamma)、3因数对数罗杰斯特分布(3-Parameter Lognormal Logistic)。试件P15显微硬度数据的拟合效果如图5所示。

图5中的3条线代表数据服从某种分布的参考线,从上至下分别代表95%置信区间、100%置信区间以及-95%置信区间,数据点在某种分布模型±95%置信区间内分布的越多,表示该数据集越符合这种分布。先通过观察图5的各个分图拟合效果,可见数据集符合3-Parameter Lognormal Normal分布和3-Parameter Lognormal Logistic分布的程度较高。再根据Minitab软件输出的另外两个统计值AD值(Anderson-Darling statistic)和P值比较如图5所示,AD值越小,P值越大表示数据越服从某种分布[15]。对比AD值大小,可判断试件的界面区显微硬度数据更符合3-Parameter Lognormal Logistic分布。表4给出了各配合比试件显微硬度数据的拟合检验参数AD值和P值,根据表4可知,与P15同理,其他配合比试件的显微硬度数据均满足3-Parameter Lognormal Logistic分布。

选取各试件脱模龄期界面区显微硬度数据,运用Minitab软件可以得到掺MK混凝土在3-Parameter Lognormal Logistic分布模型下显微硬度的概率密度和累计概率分布曲线,如图6所示。由图6可见,数据集与该分布模型拟合度较高,说明分布模型选取正确。

对比图6(a)中各曲线,P0拟合曲线峰值和大部分曲线面积相对其他掺MK组靠左侧,硬度值主要分布在25~50 MPa,而P15、P20组整体硬度值主要分布在35~55 MPa,这表明MK掺量15%、20%界面过渡区整体强度明显高于未掺MK组。

注:*表示对于一些3因数分布无法计算P值,在Minitab中会以*表示。

图6(b)为在该分布下界面区显微硬度累计概率分布曲线图。由图6(b)可见,P15、P20曲线始终在P0右侧,因此可明确掺入一定量MK提高了界面区显微硬度。在图6(b)中,P15和P20的显微硬度曲线在55 MPa左右有个交点,说明P15试件的55 MPa以上显微硬度值数据要多于P20的,这应该是P15过渡区显微硬度平均值和下四分位数高于P20的原因,这与表3中的统计参数可相互印证。

3.3 掺偏高岭土试件显微硬度曲线

基于图4箱型图的统计数据,为去除异常数据,取置信区间在5%~95%之间的数据集[12],绘制不同MK掺量混凝土试件在各龄期下界面区显微硬度曲线图,如图7所示。由图7可知,未掺MK试件P0的界面过渡区最为明显,呈现很深的凹坑,界面区显微硬度值整体偏低,且离散性较大;随MK掺量增加,界面区显微硬度值提高;对比P0试件,P15试件在距骨料20、30和40 μm的显微硬度值增大了34.9%、57.2%和39.4%,P20相应位置处的显微硬度值增大了38.2%、48.7%和34.7%,表明掺15%、20%MK取代水泥对于界面过渡区强度的改善效果均较显著。

由图7还可知,空白组P0在距骨料30 μm处,显微硬度值从脱模龄期的26.2 MPa增长到90 d龄期的33.8 MPa,P15试件的从约40 MPa提高到约50 MPa;还可观察到P0试件的过渡区宽度从脱模龄期的80 μm减小到90 d时的70 μm,其他试件的过渡区宽度也均有不同程度的减小。说明随龄期增长,显微硬度值进一步增大,界面区宽度进一步减小。

图4 不同MK掺量试件界面区显微硬度箱型统计图

图7 不同MK掺量试件的界面区显微硬度曲线

3.4 机理分析

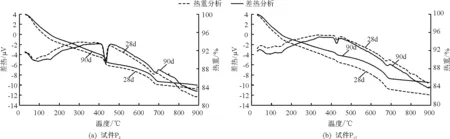

热重分析能快速准确地测定物质的吸附、脱水和分解等变化,对于水泥基混凝土, 差热分析曲线通常会出现3个吸热峰,开始28~200℃的吸热峰产生是由于C-S-H凝胶、AFt(钙矾石)及水泥水化产物层间水脱水形成;随着温度升高400~450℃的吸热峰是Ca(OH)2分解造成;最后650~720℃的吸热峰是由于CaCO3的分解及C-S-H凝胶的脱水引起[9]。

为使热分析测试具有明显区分度,选取P0和P15两组试件测试。图8为P0和P15蒸养混凝土热分析结果。由图8可见,其中P0测试曲线中Ca(OH)2分解引起的吸热峰明显,说明P0水化产物中的Ca(OH)2含量高。P0试样28、90 d时Ca(OH)2含量分别为8.40%、8.20%。由图8(b)数据分析可知,P15试样28、90 d时Ca(OH)2含量分别为4.52%、4.13%。这表明,掺入15%偏高岭土后,各龄期产生的Ca(OH)2都下降了约一半。主要是因为偏高岭土中的无水硅酸铝很快和Ca(OH)2发生二次水化反应,使大量Ca(OH)2被反应,生成了C-S-H凝胶等产物。二次水化产物C-S-H凝胶密实了粗孔,使界面区孔结构致密。

混凝土中骨料与浆体间的界面区由于富集取向生长的Ca(OH)2晶体而成为薄弱环节。偏高岭土有大量断裂的化学键,表面能很大,使得其水化反应活性较高,易发生二次水化,消耗了Ca(OH)2,促进了C-S-H凝胶和钙矾石等产物生成,增强了界面区,这从微观上解释了掺偏高岭土使界面区显微硬度提高的原因[16]。

图8 不同MK掺量试件热分析曲线

图9 蒸养28 d时不同MK掺量试件电镜分析

由图9(a)中电镜照片发现, 蒸养P0试样28 d时,存在有部分六方板状Ca(OH)2晶体;而对于蒸养P15试样 28 d时,视场内已经很难观察到氢氧化钙晶体,在图9(b) 中可见较多的纤维状Ⅰ型C-S-H 凝胶, 在图9(c)可见较多的网络状Ⅱ型C-S-H凝胶,凝胶结构整体上更为致密,说明偏高岭土的掺加加速了火山灰反应,消耗了大量Ca(OH)2,和热分析结果一致。

4 结 论

(1)运用Minitab 检验8种分布的拟合情况,发现掺偏高岭土试件界面区显微硬度数据并不符合正态分布,拟合效果最好的是3-Parameter Lognormal Logistic分布。

(2)运用统计学中箱型统计图、概率密度曲线图、累计概率分布图等统计方法对掺加偏高岭土的试件界面区显微硬度数据进行筛选与分析,得出离散性较低的界面区显微硬度曲线,使得界面区强度表征更加准确。

(3)蒸养条件下,MK掺量在0~15%时,随掺量增加试件界面区显微硬度逐渐提高;MK掺量20%时,界面区显微硬度略低于掺15%MK试件;随养护龄期延长,试件的界面区显微硬度逐渐增大,界面区宽度减小。

(4)热分析表明,偏高岭土和Ca(OH)2发生二次水化反应,消耗大量的Ca(OH)2,生成更多的C-S-H凝胶,强化了界面区。电镜分析与热分析的结果一致。