服装纺织用吸湿发热粘胶纤维的制备与性能分析

2019-03-25王晶

王晶

摘要:将具备吸湿发热功能的添加剂掺入到粘胶中进行共混纺丝,以此制备吸湿发热粘胶纤维,并对吸湿发热粘胶纤维的制备与性能作了检测。结果表明,吸湿发热粘胶纤维的横截面呈不规则的锯齿状,且沟槽较多,深度较大,锯齿状十分突出。由于吸湿发热粘胶纤维的结晶度相对较低,故取向度有所增大,断裂强度显著下降,而拉伸断裂伸长率则稍有增大,回潮率提高较多,摩擦系数明显上升.在相同条件下,同质量吸湿发热粘胶纤维在同体积中,温度上升幅度显著高于普通粘胶纤维,具有较好的吸湿发热功能。

关键词:服装纺织;吸湿发热;粘胶纤维;制备;性能

中图分类号:TQ 437文献标识码:A 文章编号:1001-5922(2019)04-0049-05

在服装逐渐时装化的趋势下,人们对于舒适性与时尚性的要求不断提高,而新型纺织保暖材料备受青睐,其能够满足人们对于舒适度与保温度的多元化要求,由此衍生了一系列发热与保溫性能良好的面料。为此,研究并开发具备吸湿发热良好性能的粘胶纤维具有重要意义。本研究旨在通过研究寻求较佳吸湿发热添加剂的用量,以确保共混液能够满足纺丝需求,并通过纺丝工艺获得相对最佳的纺丝参数,实现最优化吸湿发热效果,由此制备出性能良好的吸湿发热粘胶纤维。

1吸湿发热粘胶纤维的试制工艺

在实验条件下,采用相同碱纤维素,将吸湿发热剂严格按照选定配比直接与纺丝液相融合,利用搅拌器进行高速搅拌实现共混,制成共混纺丝液,并基于成纤样机加以过滤、脱泡、熟成和纺丝,最后制成吸湿发热粘胶纤维。具体工艺流程如图1所示。

2共混纺丝液制备

2.1吸湿发热剂的配制

根据共混纺丝中所含吸湿发热剂的质量分数,进行定量吸湿发热剂溶液的制备。

2.2粘胶原液的配制

2.2.1碱纤维素的配制

把浆粕浸渍到既定浓度碱中,以此制备出碱纤维素。具体反应过程如式(1)所示。

压榨后,将碱纤维素中包含的碱液及时去除,并将其粉碎,促使其演变成相对松散的絮状。

2.2.2纤维素的老成

将碱纤维素暴露在空气下,经过一定时间后,利用空气氧化作用,中断纤维素分子链,调整粘胶的黏度,以此降低平均聚合度,防止黏度过高造成工艺流程难以有序进行。但是,添加吸湿发热剂并没有提高粘胶的黏度,反而还有一定程度的下降,所以,应根据实际情况有效减小并控制老成的氧化程度。

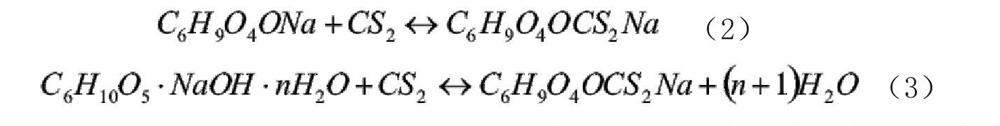

2.2.3纤维素磺酸酯的配制

基于碱纤维素和二硫化碳发生反应,生成纤维素磺酸酯。具体反应过程如式(2)、式(3)所示。

2.2.4纤维素磺酸酯的溶解

将纤维素磺酸酯在稀碱溶液中加以分解,制成具有良好性能的粘胶,就是所谓的溶解。纤维素磺酸酯溶解实际上就是把氢氧化钠与水分子朝着磺酸酯内部进一步扩散,磺酸酯溶胀,大分子之间的间距不断扩大,在达到溶胀极限值之后,便可以溶解成为粘胶,从而获得黏性液体,就是所谓的粘胶原液。

2.2.5粘胶纺前的配制

为了顺利实现粘胶原液纺丝,还需要对其进行适当处理。首先过滤掉粘胶中的固体或半溶粒子,避免后续堵塞纺丝喷丝孔,阻碍纺丝进程,或影响成纤质量。粘胶经过3次过滤后,再进行脱泡,以防止粘胶中的气泡对纺丝造成断头影响。然后进行熟成,根据吸湿发热粘胶纤维特性控制温度,使粘胶在既定时间内始终处于静止或流动状态,确保能够获得纺丝性能较佳的粘胶纺丝液。

2.3共混纺丝液的配制

5种方案比较分析,共混膜在放入玻璃杯喷洒水汽后温度都会明显上升,方案4的试验温度提升效果最为显著,其吸湿发热剂的添加量处于最佳状态,所以选择方案4。将吸湿发热剂与纤维素原液同时传输到溶解机中,根据共混纺丝液配制方案4(表1)的配比,高速攪拌,实现2者充分混合,在室温状态下,静置、过滤、脱泡和熟成,从而制成共混纺丝液。

3纺丝成形

纺丝选用一般凝固浴进行固化成型并拉伸。纤维素的主要成分是纤维素、水和氢氧化钠。在粘胶与喷丝头相脱离并进入凝固浴之后,纤维素磺酸酯则会立即凝固与分解。粘胶经喷丝头进入,由于凝固浴具备硫酸与硫酸盐作用,导致其中的碱被中和,纤维素磺酸钠分解并凝固析出。粘胶纤维成型的凝固浴主要包含硫酸、硫酸钠和硫酸锌3大组成部分。凝固浴配比直接影响纤维成型,其中,硫酸含量为80~90ml/L;硫酸钠含量为260~300g/L;硫酸锌含量为10~15g/L。

在纺丝时,基于多孔喷丝头的共混纺丝液需要传送到凝固浴,以促使纤维素磺酸酯凝固成丝条状态,再进一步分解为水化纤维素。凝固与分解是同步进行的,但程度明显不同。其中在成型时,发生反应如下。

其一,纤维素磺酸酯与酸发生分解反应如式(4)所示。

在共混纺丝液通过喷丝孔的时候,受切向力的作用,共混纺丝液变换成各向异性细流状态。细流与凝固浴组分呈双扩散状态,结果导致纤维素磺酸酯中析出一定的再生纤维素。细流主要包括凝胶相与液相,在初生凝胶纤维中,先析出既有结晶粒子,粒子与大分子或缔合体相结合,逐渐形成大型结晶范围。因为大分子的活动性较小,结晶过程相对较慢,溶剂扩散速度较慢,所以生成的纤维是截面结构不均匀的皮芯结构。

4纺丝工艺与后加工

4.1纺丝工艺参数

采用普通粘胶生产工艺进行吸湿发热粘胶纤维试纺,结果良好。同时,对吸湿发热粘胶纤维工艺参数进行进一步调整,具体参数如表2所示。

4.2后加工

吸湿发热剂自身是透明状的微黄色液体,所制成共混膜也是透明状,但是并没有明显颜色,所以吸湿发热剂与粘胶共混纤维只需要进行水洗即可,其余则依据普通工艺展开,具体为拉伸、水洗、脱硫、水洗、酸洗、水洗、上油、烘干和打包。在经过化学处理之后,都必须水洗,以利于及时将残留化学药液或杂质去除干净。硫在纤维上附着会导致其变黄,手感粗糙,强度下降,并且在后续进行纺织时,较容易产生灰尘,对工作环境与工作人员健康造成威胁。所以,进行脱硫处理是必要的流程,其目的是去除纤维内不溶于水的胶态硫。而酸洗的目的则是将纤维内不溶于碱溶液的物质、重金属和碱液及时去除干净,以防止对纤维的外型美观与品质造成影响。上油的目的是提高纤维柔韧性与抗静电性等,且可有效改善纤维的可纺性。

5吸湿发热粘胶纤维的性能测试

5.1横截面形态

将纤维切片,放到带有甘油的载玻片上面,盖上盖玻片,使用镊子轻压盖玻片,以此去除气泡,然后放到显微镜上进行观察拍照。在显微镜下所观察的横截面,其中普通粘胶纤维与吸湿发热粘胶纤维横截面都为锯齿状,但是,后者的横截面外轮廓则更加清晰,齿状也更加明显,并且主要呈现平滑凸起状态。

5.2表面形态

通过离子喷金镀膜,对表面形态进行实时观察。其中,吸湿发热粘胶纤维的纵向沟槽分布十分密集,而且深度较突出,纤维比表面积也相对较大。所以,水汽极易被纤维所吸收,由此产生良好的吸湿发热性能。

5.3结晶度与取向度

在电压为40kV、电流为200mA、滞留时间为0.12S和步宽为0.02°的条件下,把200~300mg纤维剪成粉末状,以此测试纤维的结晶度。吸湿发热剂与粘胶剂都是高分子物质,2者共混之后,纤维的结晶度与取向度都会有所变化。基于结晶度计算的XRD曲线,可以得出普通粘胶纤维与吸湿发热粘胶纤维的结晶度,其中,后者的结晶度相对偏低,但是并没有太大显著性影响。而普通粘胶纤维与吸湿发热粘胶纤维的取向度基本相同,这主要是因为纺丝工艺对于纤维取向度有明显影响,而2者都是采用湿法纺丝工艺进行配制的。

5.4力学性能

通过反复30次测试,确定试样长度为10mm,预加张力为200eN,获得纤维的力学性能如表3所示。

由表3可知:吸湿发热粘胶纤维的断裂强度下降明显,而伸长率却有所上升,初始模量并未产生较大变化。这主要是因为粘胶纺丝液中添加了适当的聚丙烯酸钠,导致其聚集态结构发生了变化,结晶度有所下降,而聚丙烯酸钠大分子在与纤维素相融合之后,会对纤维素分子生成氢键造成阻碍,在外力作用下,纤维素大分子出现异动,进而导致断裂强度大大降低,伸长率却有所上升。

5.5吸湿性能

利用箱外冷称法进行回潮率测试。大部分纤维在吸湿后会出现显著变化,而吸湿能力对吸湿发热性能有着较大影响。纺织材料含湿量的指标为回潮率,据此,对吸湿发热粘胶纤维与普通纤维回潮率進行测试,结果如表4所示。

由表4可知:吸湿发热粘胶纤维的回潮率明显较高,表明在纤维中添加吸湿发热剂可以在一定程度上提高其吸湿性能,且吸湿发热粘胶纤维的吸湿性能相对较好,而吸湿性能对于吸湿发热性能十分有利。

5.6吸湿发热性能

利用若干500mL的烧杯、温度计和微型喷雾器等试验器具测试吸湿发热性能。选择2.5g纤维,将其密封到烧杯中,所测试的纤维具体升温数据如表5所示。

由表5可知:普通粘胶纤维与吸湿发热粘胶纤维在吸收微型喷雾器的水分之后,温度都会明显上升,而在相同的时间状态下,后者的升温值相对较高。在1~2min之内,吸湿发热粘胶纤维可以快速上升大约2.5℃,随后升溫幅度渐缓。表明共混纺丝之后所制成的粘胶纤维具备快速升温的良好特性。

6结论

综上所述,与普通粘胶纤维性能对比测试发现,吸湿发热粘胶纤维的截面外缘轮廓十分清晰,而且锯齿状非常明显,沟槽也较深,外缘形状曲率的变化幅度过大。通过试验显示,吸湿发热粘胶纤维中的吸湿发热剂与纤维素之间并未相分离,而吸湿发热粘胶纤维的结晶度相对偏小,但是取向度却基本相同。在常温干湿状态下,吸湿发热粘胶纤维的断裂强度明显较小,而且下降程度也各不相同。另外,吸湿发热粘胶纤维的回潮率相对偏高一些。总之,在相同条件状态下,吸湿发热粘胶纤维的吸湿发热效果与性能良好。