基于机器人的机械加工控制系统研究

2019-03-25韩飞燕

韩飞燕

摘要:对于现代化工业成本与时间的高要求,材料加工柔性需要而言,工业机器人具备其自身独特优势,即高成效、低成本、柔性较好等,能够代替传统的机械加工自动化设备。一直以来,与数控加工中心等加工设备对比来讲,工业机器人在机械加工领域的应用越来越广泛,且能够满足小批量、对品种、现场加工的现代化生产需要,可适应多种复杂加工要求。据此,本文主要基于机器人进行了机械加工控制系统分析。

关键词:机器人;机械加工;控制系统

中图分类号:TQ320.67+1文献标识码:A 文章编号:1001-5922(2019)06-0190-03

1 机器人在机械加工中有效应用

1.1动态性能参数

工业机器人在实际应用中会受到机械结构的影响,包括惯性矩、刚度、阻尼比、固有频率等。在设计机器人结构时应注意减小转动惯量,提高刚度性能指标,否则机器人的位姿精度和系统的固有频率将有所下降,导致系统的动态性能变差。对于比较复杂的装配工作,可适当增加机器人臂杆的灵敏度和调节刚度系数,设计以实际的零部件加工装配环境为依据优化机器人的动态性能参数,设计机器人的合理结构。

1.2离线编程

机器人属于可编程机械装置,系统的执行灵敏度和智能化主要是取决于机器人编程能力。在机械加工过程中,应用范围不断扩大,工作复杂程度也逐渐增大,能够直接替代数控机床加工复杂曲面等等。其中,示教变成流程太过繁杂,效率也比较低,根本无法完成复杂路径合理规划,但是离线编程不需要基于机器人自身及控制系统参与其中,可以对不同工件加工信息编程外部程序。而计算机相关软件,使得机器人的图像处理能力和计算能力编程不断优化。

1.3轨迹规划

在机械加工时,机器人需要进行多元化运动轨迹,以此确保与生产流程相符。机器人生成运动轨迹与零部件的加工精确度与形状等等密切相关,为获得良好加工效率与质量,必须深度探索机器人的轨迹规划。轨迹规划的精度反映机器人在同一方向多次随指令运动的接近程度。计算分析轨迹过程,依赖精密装置的合理控制,机器人的实际轨迹精度得到有效提高。

1.4加工精度与误差补偿

所谓加工精度不只是进行机械加工系统性能衡量的标准,还是工件加工质量的主要影响因素。而有效提升机器人机械加工精确度,与整个机器人加工系统应用密切相关。加工精确度改善与误差补偿机制能够显著提升加工效率与质量,大大降低产品开发生产周期与成本,进而提高机械加工技术水平。

2 基于机器人的机械加工控制系统

基于機器人的机械加工控制系统主要包含机器人、CNC数控机床、物料输送设备、转料台、机器人移动导轨、PLC控制系统及气动系统等。西门子$7-200PLC和气动控制组成了整个系统的控制部分,通过西门子PLC的对系统的各个模块进行开关量控制,而气动系统通过压缩空气,以电磁换向阀为载体进行气动执行机构的往复运动。

2.1气动控制回路

气动系统包含空压机、后冷却器、气罐、三联件、主路过滤器、控制阀、调速阀和执行件等,其中空压机、储气罐、冷却器等为气源处理装置,要求压力一般控制在0.65-0.8MPa。在系统中,机器人的抓手模块为内部楔形结构的SMC三爪气动手指,该气缸是工业领域内最常用的气动夹爪,具有生产效率高和工作可靠等特点。SMC三爪气动手指气缸换向阀选用三位五通电磁阀,气缸中限位开关选择磁性开关,用来控制和检测极限位置,利用反馈系统信息调整气缸的伸缩量。在气体经过气源处理装置处理后,流经气动三联组件,进入气动软管中,此时利用西门子$7-200控制气动部分的电磁换向阀,从而进行气缸运动控制。在进气口的位置安装单向节流阀,主要作用是对气缸行进速度进行控制,并且节流阀能够让系统保持稳定工作,防止在启动时活塞突然快进导致的撞击事故。

2.2PLC电气控制回路

2.2.1西门子S7-200PLC控制系统

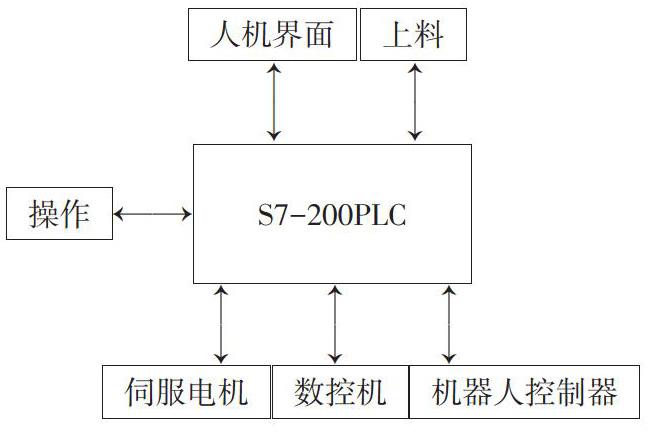

基于机器人的机械加工控制系统以西门子$7-200PLC为核心控制,配合编码器、人机界面(触摸屏)等协同工作。机器人在CNC机床相应的动作主要是基于触摸屏人机交换和编码器连接PLC和伺服电机来完成。系统构成结构具体如图1所示。

2.2.2PLC控制器

根据系统构成框架详细分析控制模块,包括PLC的硬件配置、输入输出(UO)接口以及系统内存存储量等,选择西门子$7-200系列PLC中CPU226主机,最大可扩展为248点数字量。

2.2.3人机界面GOT

人机界面GOT即触摸屏,是作为PLC控制系统的图形操作终端。人机界面在工作时必须与控制器进行联机操作的通讯协议,该通讯协议能够使PLC进行正确的识别并执行命令解释。使用时,计算机的组态软件对$7-200内部元器件的连接地址进行组态,以USB232串口线下载到触摸屏上,从而实现了人机界面和PLC之间的信号连接动作。

2.3控制系统软件

2.3.1PLC软件程序设计

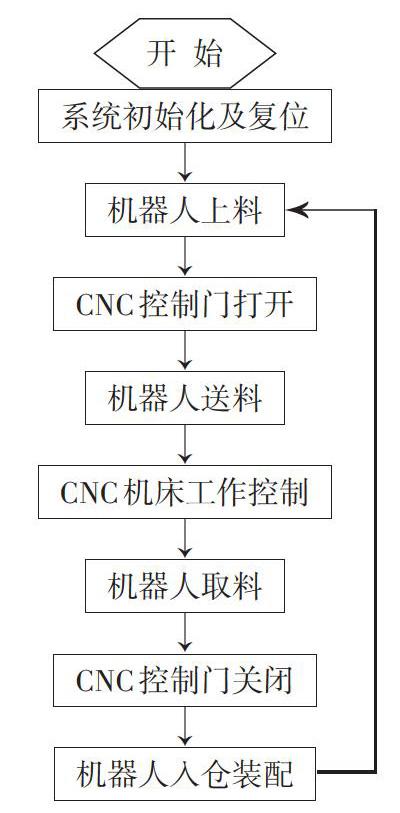

西门子S7-200PLC进行自动控制运行是基于人机界面按钮启动后,系统根据机器人指令进行数控设备的上下料装配,其中包括机器人的送取料、CNC数控机床门开关控制、机器人清仓和加料以及气动控制等。PLC梯形图程序在设计时还应考虑急停情况,拍下急停按钮后机器人立即停止搬运工作,只有当系统进行复位后,机器人和CNC数控机床急停解除,手动恢复至初始状态,进行下一轮循环操作。PLC梯形图程序设计顺序功能图具体如图2所示。

2.3.2GO了软件设计

基于机器人的机械加工控制系统整个流程和实际生产操作要求作为主要依据,对GOT操作界面进行画面设计,包括通讯驱动程序的选择、欢迎界面的设计、操作界面的建立、动作开关的设计、PLC与GOT联机通讯下载以及调试运行等各个软件模块的优化设计。

3 基于机器人的机械加工发展趋势

基于智能与传感技术有效结合,工业机器人在机械加工领域的应用不断增大,加工的复杂程度不断提高。其中,应用领域逐渐扩大,类型不断增加,主要体现为工作环境的扩展,而性能多元化与智能化则体现为性能水平提升。

第一代工业机器人:示教再现型机器人,主要由示教盒和机械手操作控制器两部分组成,示教再现型机器人可重复再现示教编程存储器中的作业程序,凭记忆进行反复操作,这类机器人在点位控制和不精确路径场合的使用可一定程度上节约成本。然而,由于其自身缺少感知外界环境的传感器,对于复杂环境下的工作无法从事示教工作,难以胜任移动多变的工作环境。

第二代机器人是视觉反馈信息的工业机器人,该类机器人基于传感技术发展的具有一定的力觉、触觉、视觉等外部感觉的机器人,能对不规则的外界环境变化进行识别判断并进行反馈调节,及时地处理相关问题并修正运动轨迹。第二代具有视觉反馈,可完成安装装配、焊接等复杂任务。

第三代机器人是智能机器人,具有更多人的功能,与第二代机器人相比具有语言逻辑判断功能,处于复杂的或不可预知的环境下,机器人可根据指令或感知自行判断和决策动作。智能机器人的工作是基于任务驱动的理解而获得行动方式,并能计算决策出最佳的处理方案,该类机器人目前处于实验室研究阶段,由于技术原因,机器人难以脱离人的干预而完整地发挥自主功能,因此需要在不断努力完善得机器人的功能,构建人机交互的智能机器人控制系统。IQ。

4 结语

综上所述,工业机器人的发展与传感技术、数控机床加工精度、PLC控制系统的优化息息相关,我国机器人在工业领域中的应用扩大也是得利于这些技术的快速稳定发展。机器人因自身独特优势,即成本较低,自动控制和智能化水平较高,柔性性能较好等,可实现机械零部件加工及装配等工作,作为先进制造的典型代表,基于机器人的机械加工在未来势必会发展成主要趋势。科技不断发展进步促使基于工业机器人的数控加工精度会不断提高。