低比重导热绝缘阻燃硅酮密封胶的制备和性能

2019-03-25孙明辉李洛滨李吉明苏立宏

孙明辉 李洛滨 李吉明 苏立宏

摘要:考察了各种导热填料对导热硅酮胶主要性能指标的影响,特别选取了一种兼顾导热和阻燃功能的低比重粉体铝硅酸盐,重点研究了其对密封胶的比重、机械性能、导热性能、电绝缘性、阻燃性等的影响,通过导热填料和触变填料的合理复配,制得一种低比重导热绝缘阻燃硅酮密封胶,与竞品的对比测试表明,该产品在具备较高热导率和V0级阻燃的情况下,具备明显的低比重特征,机械力学性能良好。

关键词:低比重;铝硅酸盐;导热;绝缘;阻燃;硅酮胶

中图分类号:TQ437文献标识码:A 文章编号:1001-5922(2019)06-0039-04

引言

导热绝缘硅酮密封胶广泛用于航空航天、国防军工、汽车、电子电器等行业的集成块、功率管或需要绝缘导热的部位。制作导热型硅橡胶能够使用的导热绝缘填料包括碳化物、氮化物和金属氧化物等。其中,碳化物和氮化物具有良好的绝缘性和高热导率,但价格昂贵,限制了大批量的工业应用;廉价易得,具有较高导热率的金属氧化物如氧化铝、氧化锌、氧化镁等成为规模工业应用的首选,前人对此也做了大量研究。但是,氧化铝、氧化锌等导热绝缘填料自身比重较大,而导热型硅酮胶要获得较为理想的导热效果就需要大量填充,由此带来导热硅胶比重的急剧上升,比如全部使用氧化铝填充的导热胶,导热系数达到0.8W/m·K时,比重就要达到2.2g/cm3以上,这大大限制了在新能源电池等轻量化要求高的领域的应用。

此外,在电子产品日趋小型化和轻薄化的今天,除了使用导热材料进行有效的热量散发外,还需对阻燃性能提出更高的要求(通常要求达到UL94V0),而提高硅酮密封胶阻燃性能的常用方法是,加人大量氢氧化镁、氢氧化铝等阻燃性填料,依靠此类填料自身的难燃及自熄作用使硅酮密封胶达到阻燃效果。但这种方法进一步降低了导热硅酮密封胶的导热性能、物理力学性能及粘捿性等;如果在密封胶中添加昂贵的铂系阻燃剂改善阻燃性能,则将使硅胶的经济性大打折扣。

因此,同时兼顾较低密度、导热性能、阻燃性、经济性等方面,本研究选取了一种新型铝硅酸盐填料作为密封胶的主要导热填料,其结构式为xAl2O3·ySiO2·zH2O,密度约为2.5g/cm3,明显低于氧化铝的3.97g/cm3,渊中含有的Al2O3和SiO2组分能够起到导热作用,含有的H2O结晶水能够在高温下,减缓高聚物的燃烧反应,且起到消烟作用,生成的水汽化,可稀释可燃气体浓度,加强阳燃效果。

本研究以铝硅酸盐作为主要导热填料,氧化锌为辅助导热填料,配合纳米碳酸钙作为增强触变填料,制得了一款密度较低的环保友好的脱醇型导热阻燃硅酮密封胶。本文重点讨论了铝硅酸盐作为主要导热阻燃填料对硅酮密封胶性能的影响,在获得较高的导热率的前提下,实現了硅酮胶密度的有效降低和可靠的阻燃性能,物理机械性能也得到较好的保障。

1 实验部分

1.1实验试剂

羟基封端聚二甲基硅氧烷(107硅橡胶),粘度20000cps,道康宁(张家港)公司;

补强填料纳米碳酸钙,KS-60,平均粒径60nm,广东凯恩斯纳米科技有限公司;

导热填料铝硅酸盐,TS-081A,平均粒径5um,佛山市维科德材料科技有限公司;

导热填料氧化铝,DR-50,平均粒径5um,佛山市维科德材料科技有限公司;

导热填料氧化锌,P-72F,平均粒径3um,佛山市维科德材料科技有限公司;

导热填料硅微粉,HD5000,平均粒径3um,信阳核工业粉体材料有限公司;

阻燃填料氢氧化铝,VDK-50,平均粒径3um,佛山市维科德材料科技有限公司;

甲基三甲氧基硅烷,D-20,新蓝天化工有限公司;

钛络合物,Tyzor-726,广州坚毅化工有限公司;

γ-氨丙基三甲氧基硅烷,KH-540,武大有机硅新材料有限公司;

γ-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,KH-792,武大有机硅新材料有限公司

1.2实验仪器

行星搅拌机,型号KXJ-2,广州市浦林日化装备有限公司生产;

博力飞旋转粘度计,型号DV-II+Pro,广州市东南科创科技有限公司;

万能拉力测试仪,型号UTM-4104,深圳三思纵横科技有限公司;

导热系数测定仪,型号DRL-III,湘潭市仪器仪表有限公司;

体积电阻率测定仪,型号ZC36型高阻计,上海第六电表厂。

1.3导热绝缘硅酮密封胶的基本制备方法

1.3.1基胶制备方法

将羟基封端的聚二甲基硅氧烷、触变填料、导热填料加入到带有加热装置的行星机中,调整一定的转速分散均匀后,以120℃的温度边搅拌边真空脱水3个小时,冷却到室温。

1.3.2胶浆制备方法

将冷却后的基胶,在一定条件(真空或充氮)下依次加入交联剂、催化剂、偶联剂、稳定剂等助剂,按照一定搅拌速率和搅拌时间充分混合后制得RTV-l硅酮密封胶,用300mlPE管包装。

1.4性能测试

下垂度:按GB/T13477.6-2002《建筑密封材料试验方法一流动性的测定》进行测试;

热导率:按瞬态平面热源法进行测试;

体积电阻率:按照GB/T1410-2006要求测试;

邵氏硬度:按GB/T531-1999的要求测试;

阻燃性能:将固化后的密封胶制备成125mm×l3mm×2mm的胶片,按照UL94的阻燃测试方法进行测式;

拉伸粘接强度:按GB/T13477.8-2002标准,采用电子万能试验机进行测试;

断裂伸长率:按GB/T528-1992标准,采用电子万能试验机进行测试;

2结果与讨论

2.1导热填料对导热硅酮胶性能的影响

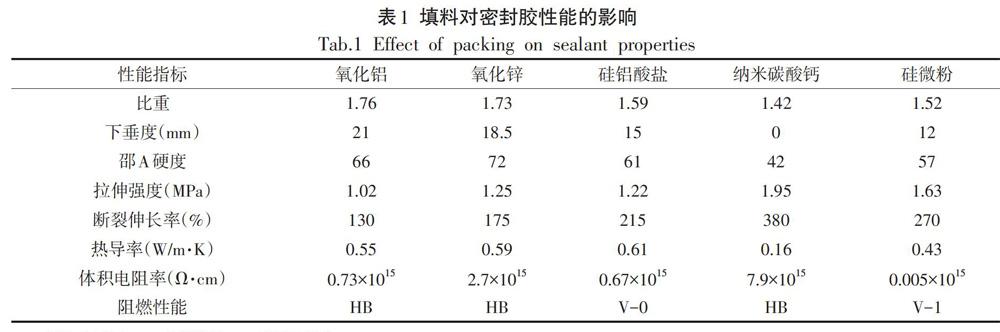

不同种类的导热填料对硅酮密封胶性能的影响如表1所示。

由表1可见,常用导热填料氧化铝对加大比重的作用非常显而易见,由于其较高的比重,较大的粒径,其按1:1与107混合时,下垂度最大,胶体几乎没有触变性,从拉伸强度和断裂伸长率来看,机械性能也最差,阻燃达不到V-0级别;氧化锌的导热性要稍优于氧化铝,比重仅次于氧化铝,由于其较小的粒径和较大的比重导致硬度最大,机械性能也较差,氧化锌的电绝缘性能较好,仅次于纳米碳酸钙;对本文重点讨论的硅铝酸盐,其比重相对于氧化铝和氧化锌明显偏低,导热性能最好,绝缘性能良好,机械性能要明显优于氧化铝,阻燃性能最为突出;硅微粉具备一定的导热性能和阻燃性,密度较小,但绝缘性能较差,这可能是与硅微粉矿体中经常伴生较多的金属离子有关;对于纳米碳酸钙,导热性能最差,比重最小,下垂度最小,触变性最佳,机械性能和绝缘性能最好,从配方设计的角度,适合添加一部分纳米碳酸钙用于提升胶体的触变性以及改善机械性能。

综合来看,要使密封胶获得较高的导热性能和电绝缘性,较低的比重,较佳的机械物性以及V-0级别的阻燃性,以下是较为理想的实现途径:使用兼具导热和阻燃双重功能的铝硅酸盐作为主要导热填料,以保证导热性能和阻燃性能,氧化锌作为辅助导热填料,与铝硅酸盐共同构筑导热网络,两种导热微粒相互补充,可以更好的减少导热分子之间的间隙,有助于提升导热系,添加适量的纳米碳酸钙作为触变填料,提升胶体的触变性,同时改善机械物理性能。

2.2铝硅酸盐含量对导热硅酮胶性能的影响

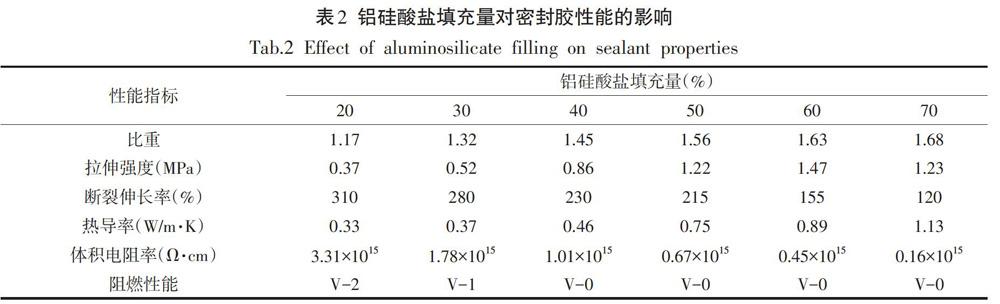

作为主要导热填料的铝硅酸盐直接影响着密封胶的比重、导热、阻燃、机械物理性能等,其含量对密封胶性能的影响如表2所示:

由表2数据可知,硅酮密封胶的比重、热导率与铝硅酸盐的填充量成正相关,均随着填充量增加而增大;体积电阻率则与填充量成负相关,随填充量的增加而下降;而随着填充量增加,拉伸强度先增大后减小,这是由于随着填充量的增加,断裂伸长率急剧下降所致;填充量在30%时,阻燃性能可达V-1级别,当填充量达到40%时,即可达到V-0级。目前,市场一般要求导热硅胶的热导率不低于0.8W/m·K,体积电阻率不低于1.1013Ω·cm,表2数据显示,铝硅酸盐填充量在60%左右比较合适。

2.3纳米碳酸钙对导热硅酮胶性能的影响

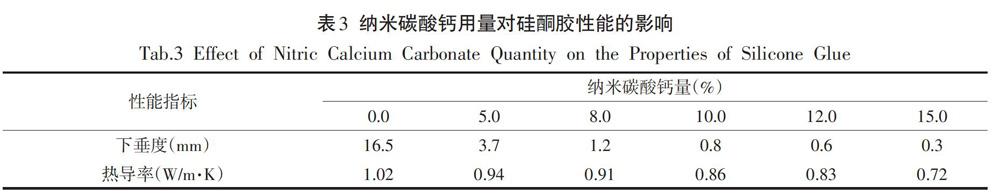

导热填料粒径较大,一般在微米级,填充在密封胶内往往触变性差,抗流挂性能不佳,为改善密封胶的触变性,本研究采用较小粒径(60nm)的纳米碳酸钙作为触变填料,其对导热硅胶性能的影响见表3。

从表3数据可知,在不添加碳酸钙的情况下,硅酮胶几乎没有触变性,下垂度很大,呈流平状态,当添加5%时,触变性明显改善,下垂度大幅减小至3.7mm,当添加量达到10%时,下垂度减小至1mm以内,胶体即开始呈现较好的触变性;而随着纳米碳酸钙的增加,密封胶的热导率呈逐步降低的趋势,这是由于,低热导率的纳米碳酸钙粒子的加入阻碍了导热填料微粒相互之间的接触,对由导热微粒构筑的导热网链造成了破坏,填充量越大,破坏作用就越大,密封胶的热导率就越低。综合来看,纳米碳酸钙的添加量在10%~12%是比较合适的。

2.4导热硅酮胶的性能

将100质量份的107胶、35质量份的纳米碳酸钙、200质量份的铝硅酸盐、50质量份的氧化锌配成基料,脱水后添加助剂配制胶浆,选取两个对比参照样,分别是空调PCB板用的台湾某公司产的导热硅胶(参照样1)和LED灯具用的深圳某公司的硅胶产品(参照样2),性能测试如表4所示。

从结果对比來看,本研究制得的产品其热导率可达到0.8W/m·K以上,V0级阻燃,比重较参照样明显偏低,机械性能较好,电绝缘性能良好,完全可替代竞品。

3 結论

(1)不同的导热填料对导热硅胶的影响存在着明显的差异,添加铝硅酸盐的比重相对于氧化铝和氧化锌明显偏低,导热性能最好,绝缘性能良好,机械性能要明显优于氧化铝,阻燃性能最为突出。

(2)硅酮密封胶的比重、热导率与铝硅酸盐的填充量成正相关,体积电阻率、断裂伸长率与填充量成负相关,拉伸强度随填充量的增加先增大后减小。综合来看,铝硅酸盐填充量在60%左右比较合适。

(3)纳米碳酸钙可以有效提升胶体的触变性能,但会对导热网链造成破坏,比晈合适的添加量是10%-12%。