熔融纺聚乳酸/聚丙烯纤维的制备及其性能

2019-03-25李晓川瞿芊芊李旭明

李晓川, 瞿芊芊, 李旭明,2

(1. 绍兴文理学院 纺织服装学院, 浙江 绍兴 312000; 2. 绍兴文理学院 浙江省清洁染整技术重点实验室, 浙江 绍兴 312000)

合成纤维以其优异的性能在服装面料和产业用纺织品等领域具有广泛的应用;但合成纤维的发展严重依赖于不可再生的石油资源,同时由于其不可降解性而易造成白色污染[1-2],因此,生物可降解环境友好型高分子材料越来越受到国内外学者的关注[3-5]。聚乳酸(PLA)由于其可生物降解和可再生性,被认为是有希望替代传统合成聚合物的绿色纺织纤维原料[6]。然而聚乳酸自身存在一些缺陷,如韧性差、易水解、热稳定性差、成本高等,限制了其在许多商品和技术领域的应用[6-7]。

改善聚乳酸性能的方法有化学共聚法、添加增塑剂法、聚合物共混法等。其中化学共聚法成本高;而添加增塑剂法中,增塑剂会向材料表面迁移,导致材料在存储和使用过程中变脆[8],因此聚合物共混法被认为是一种有效和方便的途径[9]。聚乳酸与柔韧性好的聚合物共混不仅能提高力学性能,而且不会改变其生物可降解能力。常用与聚乳酸共混的合成聚合物主要有聚酰胺(PA)[10]、低密度聚乙烯(LDPE)[11]、线性低密度聚乙烯(LLDPE)[12]、聚碳酸酯(PC)[13]等。

聚丙烯(PP)具有密度小、力学性能优异、化学稳定性好等特点[14]。目前,聚乳酸与聚丙烯共混的研究较多集中在复合材料领域。本文按照不同比例将聚丙烯与聚乳酸共混进行熔融纺丝,借助热重分析仪(TG)、差示扫描量热仪(DSC)、扫描电子显微镜(SEM)等对PLA/PP共混体系的热学性能和力学性能进行了分析。

1 实验部分

1.1 实验原料

纤维级聚乳酸(PLA)切片,熔点为168 ℃,含水率为0.4%,深圳光华伟业实业有限公司;聚丙烯(PP)切片,熔点为159 ℃,绍兴云翔化纤有限公司。

1.2 PLA/PP共混纤维的制备

1.2.1PLA/PP共混母粒的制备

首先将聚乳酸在80 ℃真空烘箱内干燥12 h。然后利用HAAKE MiniLab Ⅱ型混合流变仪(美国赛默飞世尔科技有限公司)将聚丙烯分别按照质量分数为0%、5%、10%、15%、20%与聚乳酸进行熔融共混,得到的样品编号为0#、1#、2#、3#和4#。混合时间为5 min,混合温度为175 ℃,螺杆转速为90 r/min。随后通过挤出、切粒制得PLA/PP共混母粒。

1.2.2PLA/PP熔融纺丝

将制备好的不同比例PLA/PP母粒在80 ℃条件下真空干燥12 h,然后利用HAAKE MiniLab Ⅱ型混合流变仪分别进行纺丝,纺丝工艺为:纺丝温度185 ℃,螺杆直径20 mm,螺杆转速50 r/min,卷绕速度50 m/min。

1.2.3PLA/PP共混纤维牵伸工艺

为研究牵伸工艺对纤维性能影响,将制备的不同比例的PLA/PP初生丝利用XPLORE型牵伸机(荷兰DSM公司)分别按照1.5、2.0、2.5倍进行牵伸。牵伸工艺为:牵伸温度70 ℃,卷绕速度20 m/min。

1.3 性能测试

1.3.1热学性能测试

为分析PP的加入对PLA/PP共混物热学性能的影响,利用DSC1型差示扫描热量仪(瑞士梅特勒-托利多公司)对不同比例的PLA/PP共混物进行测试。测试过程处于氮气保护下,温度范围为25~200 ℃。测试时首先升温至200 ℃,保温5 min消除材料的历史热。然后降温至25 ℃,再进行第2次升温至200 ℃。升温速率和降温速率均为20 ℃/min。利用DSC实验数据计算不同共混物的结晶度,计算公式[15]为

1.3.2热稳定性能测试

为观察PP的加入对PLA/PP共混料热稳定性能的影响,利用TG/DTA6300型热重/差热综合分析仪(日本精工仪器有限公司),在25~500 ℃范围内,对共混料的质量损失进行测试,升温速率为10 ℃/min。

1.3.3共混物断面形貌观察

利用SNE-3000 M型扫描电子显微镜(韩国SEC 公司)观察不同质量比PLA/PP共混物的拉伸断面形貌以及PP分布情况,测试前对所有样品进行喷金处理。

1.3.4PLA/PP共混纤维拉伸性能测试

利用Instron 3365型万能材料测试仪(美国Instron公司)对不同共混比例、不同牵伸倍数下的PLA/PP共混纤维进行拉伸性能测试。测试条件为:夹持距离20 cm,拉伸速度200 mm/min,预加张力0.05 cN/dtex。每个样品测试20次,取平均值。

1.3.5PLA/PP共混丝取向度测试

共混纤维的取向度采用双折射率进行表征,双折射率越大,纤维的取向度越高。利用SSY-C型纤维双折射仪(上海东华凯利新材料科技有限公司)对不同牵伸倍数下的PLA/PP共混纤维进行测试。每个样品测试10次,取平均值。双折射率的计算公式为

式中:n为纤维的双折射率;R为光程差,μm;d为纤维的直径,μm。

2 结果与分析

2.1 PLA/PP共混物热学性能分析

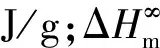

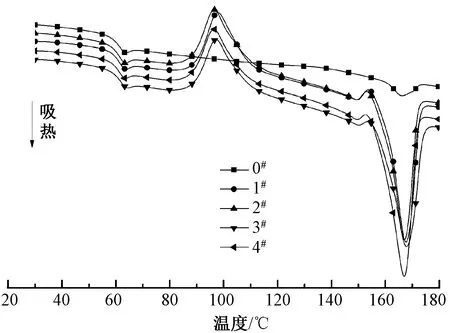

图1和表1分别示出不同比例的PLA/PP共混物的第2次DSC升温曲线及热性能数据。从图1可以发现,纯PLA在升温过程中未发生冷结晶,但加入PP后,PLA/PP共混物的升温曲线中均出现了冷结晶峰。随着PP质量分数的增加,PLA/PP共混物的结晶度增加(见表1),当PP质量分数为20%时,结晶度增加了585.9%。这主要是因为PP的加入对PLA大分子的取向(与双折射率结果一致)及结晶行为有一定的诱导作用[16],致使PLA/PP共混物的结晶度提高。从图1和表1还可发现,PP的引入对PLA的玻璃化转变温度没有明显影响,但熔融温度稍有升高。

图1 PLA/PP共混物的DSC升温曲线Fig.1 DSC heating curve of PLA/PP blends

样品编号Tg/℃Tcc/℃Tm/℃ΔHcc/(J·g-1)ΔHm/(J·g-1)χc/%0#63.37—165.99—-3.623.891#63.3897.75167.6215.87-37.4623.222#63.0696.59167.1214.40-33.3720.403#63.7397.25167.8213.18-32.7421.034#63.2196.37167.0613.21-38.0226.68

注:Tg为玻璃化转变温度;Tcc为冷结晶温度;Tm为熔点。

2.2 PLA/PP共混物热稳定性能分析

图2示出PP质量分数对PLA/PP共混物热稳定性的影响。可以看出,PLA/PP共混物的质量损失(TG)曲线和质量损失速率(DTG)曲线随着PP质量分数的增加均向低温区移动。由此可见,PP的加入不能提升PLA/PP的热稳定性能。当PP质量分数从5%增加到20%时,纯PLA和PLA/PP共混物降解5%时的温度分别降低了2.9%和8.3%,降解50%时的温度分别降低了1.8%和5.1%,降解90%时的温度分别降低了1.3%和3.6%。说明随着PP质量分数增加,PLA/PP共混物的初始分解温度下降较快,这主要是因为PP的初始热分解温度(286 ℃)较低。但随着材料进一步降解,降解温度下降程度减缓。这主要是因为:随着PP质量分数的增加,PLA/PP共混物残炭率增加;在400 ℃时,纯PLA的残炭率仅有1.6%;随着PP质量分数增加到20%时,残炭率达到3.7%,增加了131.25%。残炭可起到阻隔热传递的作用,减缓材料的热降解[17]。

图2 PLA/PP共混物的热稳定性曲线Fig.2 TG(a)and DTG(b)curves of PLA/PP blends

2.3 PLA/PP共混物断面形貌分析

图3示出纯PLA以及不同比例PLA/PP共混物的拉伸断面形貌。可以看出,PLA断面比较粗糙,而加入PP后,材料的断面变得平整,这主要是因为PLA与PP的相容性差而造成的,其断面中存在空洞。从图3还可看出,PP在PLA中的分布和颗粒大小比较均匀。当PP质量分数较低时,PP颗粒尺寸小而均匀(见图3(b))。随着PP质量分数的增加,PP颗粒的尺寸增大。当PP质量分数超过15%后,共混物断面上出现了PP的条状物,这是由于PP具有良好的柔韧性能,在共混物拉伸测试过程中PP被拉伸所造成的。

图3 PLA和PLA/PP共混物的断面扫描电镜照片(×1 000)Fig.3 SEM images of sections of PLA and PLA/PP blends(×1 000)

2.4 PLA/PP共混纤维取向度分析

表2示出不同比例PLA/PP共混纤维在不同牵伸倍数下的双折射率。可以看出,随着牵伸倍数的增加,所有样品的双折射率增大,说明牵伸倍数的增加有利于材料中大分子的取向。此外,PP的加入也会显著提高共混纤维的双折射率。当牵伸倍数为2.5时,纯PLA纤维的双折射率为19.8;当PP质量分数为20%时,共混纤维的双折射率为30.8,增加了55.6%。这主要是因为PP的加入消弱了PLA大分子间的作用力,同时减少了PLA大分子链的缠结点的数量,导致PLA大分子在牵伸力的作用下更容易移动、取向[18]。同时,在牵伸过程中,PP大分子的取向运动对PLA大分子的取向有一定的诱导作用,所以PLA/PP共混纤维的取向度高于纯PLA纤维。

表2 牵伸倍数与PLA/PP共混纤维双折射率间的关系Tab.2 Relationship between draft ration and refractive index of PLA/PA fiber

2.5 PLA/PP共混纤维拉伸性能分析

图4示出在牵伸倍数为2.5时,PP质量分数对PLA/PP共混纤维断裂强度及断裂伸长率的影响。可以看出,PP的加入可明显提高PLA/PP共混纤维的拉伸性能。纯PLA初生丝经过2.0倍牵伸后的断裂强度和断裂伸长率仅为1.68 cN/dtex和20%。但随着PP质量分数增加到5%和20%时,与原样相比,PLA/PP共混纤维的断裂强度分别提高了69.2%和98.2%,断裂伸长率分别提高了23.6%和44.4%。分析原因是随着PP质量分数的增加,PLA与PP二相间相互穿插,界面间存在的空穴、沟壑等缺陷有利于二相间形成机械互锁[19]。此外,PP具有良好的断裂强度和韧性,因此,导致PLA/PP共混纤维的拉伸性能提高。

图4 PP质量分数对PLA/PP纤维拉伸性能的影响Fig.4 Influence of mass fraction of PP on tensile property of PLA/PP fiber

表3示出PP含量为15%时,PLA/PP共混纤维在不同牵伸倍数下的力学性能。可以看出:PLA/PP共混纤维的断裂强度随着牵伸倍数的增加而提高;当牵伸倍数达到2.5时,PLA/PP共混纤维的断裂强度达到最大,为3.29 cN/dtex,与牵伸倍数为1.5倍时相比提高了108.2%。这主要是因为随着牵伸倍数的增加,纤维的双折射率提高,由1.5倍时的23.8提高到2.5倍时的30.4,提高了27.7%。双折射率的提高,说明PLA/PP中大分子的轴向取向度增加,进而导致PLA/PP共混纤维的断裂强度提高。

表3 牵伸倍数与PLA/PP共混纤维力学性能间的关系Tab.3 Relationship between draft ration and mechanical property of PLA/PP fiber

3 结 论

采用熔融纺丝法制备了PLA/PP共混纤维,并对共混材料的热学、力学等性能进行测试分析,结果表明:PP的加入对PLA的玻璃化转变温度和熔融温度不会产生明显影响,但可提高PLA的结晶性能;当PP质量分数达到20%时,结晶度提高了585.9%;同时,PP的加入使得PLA的热稳定性能有小幅下降,但残炭率提高了131.25%。此外,在PLA/PP共混纤维在牵伸过程中,PP的加入可有效地诱导PLA大分子的轴向取向,取向度提高了55.6%。PLA/PP共混纤维的断裂强度和断裂伸长率分别提高了98.2%和44.4%,表明PP的加入在一定程度上起到了增强增韧PLA纤维的效果。

FZXB