一种pH 分析仪探头自动定时冲洗装置的应用

2019-03-25邓细平吴小根

邓细平,吴小根

(1.江西瑞林电气自动化有限公司,江西南昌 330038;2.云锡文山锌铟冶炼有限公司,云南文山 663700)

云锡文山锌铟冶炼厂年产100 kt 锌、60 t 铟冶炼技改项目是云南省“四个一百”和文山州“三个三十”重点项目,也是文山州“十三五”期间打造“一个中心,四个基地”之铟材料加工基地项目。 该项目建设地点为云南省文山州马关县马关边境贸易加工区达号工业园, 中国瑞林工程技术股份有限公司公司负责水处理及制酸片区的自动化系统设计。

烟气制酸为有色冶金行业非常重要的一环。 其不仅生产浓硫酸可产生较高的经济效益,同时也具有非常好的环境效益。在烟气制酸过程中,净化工序产生的废酸溶液经废酸处理工序, 将大部分砷及部分金属去除后,溶液中仍含有H2SO4及多种杂质。主要以砷、锑、铁、镉等为主。 因此在废酸处理工序后,废酸溶液进入中和处理工序,先中和其中的硫酸,再分步将杂质依次分离,以充分利用资源,生产出有用的副产品, 同时使处理后的废水达到允许的排放标准。

1 工艺处理过程及难点

在中和处理过程中,首先使用CaCO3中和大量的H+,通过调节石灰石乳加药三通阀开度,调节CaCO3加药量使pH 值达到3~4(根据所含杂质不同,此处pH 值要求会有所调整),此为第1 处pH 测点。 其次,经中和石膏反应并完成固液分离后,其溶液仍呈酸性,需使用Ca(OH)2中和剩余的H+离子,通过调节一次中和槽石灰乳加药三通阀开度,调节Ca(OH)2加药量使溶液pH 值达到7~8,使其溶液中的3 价砷满足氧化条件,此处为第2 处pH 测点。 经一级氧化槽及二级氧化槽氧化反应后,砷氧化为5 价砷,其溶液pH 值会发生变化,故在其后端再添加Ca(OH)2,通过调节二次中和槽石灰乳加药三通阀开度, 调节Ca(OH)2加药量使溶液pH 值稳定在9~11,在该环境下, 使99.9%砷和其余重金属以中和渣的形式沉淀下来,与溶液分离,此处为第3 处pH 测点。

因CaCO3或者Ca(OH)2与废酸反应后会形成CaSO4,此物质极难溶于水,容易沉淀形成石膏,其与石灰乳[Ca(OH)2]容易附着在pH 分析仪探头上,影响pH 分析仪的检测结果, 而3 价砷离子在碱性状态下容易导致重金属沉淀,影响处理效果,且造成重金属的回收效果差。 目前常规的做法是,每隔2 h 左右, 就需要人工清洗附着在pH 分析仪探头上的附着物。 然而,清洗的不及时会影响pH 分析仪的检测效果,而且增加了大量的人工时用于该仪表的维护,给生产造成极大的不便。

2 方案简述

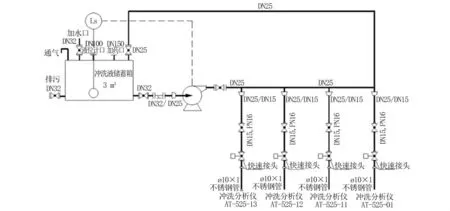

为了有效减少pH 分析仪因附着物的存在而产生的检测偏差, 在各pH 分析仪检测点上设计1 套系统组成冲洗液输送系统(图1),用于实现pH 分析仪探头的定时自动冲洗。 该系统包括:1)1 个冲洗液储存箱;2)1 台冲洗液循环泵;3)4 台pH 分析仪自动冲洗装置所需的提升单元 (用于pH 探头的提升)、限位单元、 驱动单元、 冲洗单元及固定支架等部件(冲洗装置安装示意见图2);4)4 台pH 分析仪所对应的控制单元, 包含控制器及用于人机交互的人机操作界面。

图1 冲洗液输送系统

图2 冲洗装置安装示意

人机界面上设置有冲洗时间及冲洗间隔时间,针对现场冲洗情况,工艺维护人员可根据需要,增加或减少冲洗时间及冲洗间隔时间,以减少或增加单位时间内冲洗的次数。 在冲洗液管道末端增加1 段回流管,以防止在冲洗装置未冲洗时可能造成的管路压力过大的状况。

冲洗循环泵接入其中1 台控制器(下文称“主控制器”),并受其控制。为方便检修及防止意外情况发生,该冲洗液循环泵设置有现场操作箱,以备该控制器无法正常工作时, 保证系统其他冲洗装置依然能正常工作。

冲洗液循环泵的运行状态接入其余控制器,用于联锁各控制器的冲洗装置,作为其冲洗的条件。各控制器单独设有人机界面, 用于监视和控制各单独的冲洗装置。在自动冲洗出现不可预知的状态时,工艺维护人员可通过人机界面将本装置切换为手动控制,按照冲洗动作顺序,手动依次点击人机界面上的操作按钮,使本装置各部件按顺序动作,直到冲洗装置完成冲洗工作并回到检测位置, 再将其切换至自动状态,让其继续自动工作。

在各控制器均预留通讯接口给远端DCS 系统,将冲洗储存箱液位、冲洗循环泵状态、冲洗状态等关键数据传输给DCS 系统,方便操作工对该自动定时冲洗系统的监视及维护, 保证自动冲洗系统正常持续地工作。

在对pH 分析仪探头冲洗时, 冲洗液与当前所测位置pH 值的不同,容易导致对当前溶液pH 值的误判;故在冲洗探头提升时,远端DCS 系统需锁定当前pH 值。 在该装置中,设置有一开关点信号接至远端DCS 系统,当提升气缸动作时,此开关点闭合,DCS 系统接收到该信号后,锁定当前pH 值;待冲洗完成,pH 分析仪回到检测位置, 该开关点重新为0后,延时5 s 取消该锁定,DCS 系统将最新检测到的数据显示在DCS 系统监控画面上。

3 设计方案创新点及特色

1)如上所述,用户通过对控制单元人机界面的操作对冲洗装置进行控制,使其按照设计要求做出对应动作,完成用户对pH 分析仪探头的冲洗要求。

2)在所设置的人机界面上,用户可方便直接地与设备互动, 根据处理的效果及工况的不同对参数作相应的调整。

4 工作原理

该自动冲洗装置选用的控制器型号为:SR20 AC/DC/RLY,其自身带12DI 输入﹑8DO 继电器输出。4 台控制器均使用5 个DO 数字量输出信号及5 个DI 数字量输入信号。

其中5 个DO 信号(具体对应控制器物理地址为Q0.0~0.4)分别用于控制KA1~KA5 继电器输出。1)Q0.0 用于控制气缸的提升与下降。 当Q0.0 为1时,KA1 线圈得电,提升用电磁阀打开,气缸得气,推动气缸向上提升, 将pH 装置顶起; 当Q0.0 为0时,KA1 线圈失电,该电磁阀关闭,气缸失气,pH 装置回到检测位置。 2)Q0.1 用于控制冲洗水管路上的电磁阀的开启和关闭。 当Q0.1 为1 时,KA2 线圈得电, 冲洗水管路上的电磁阀打开, 开始对pH 冲洗装置的取样口冲洗;当Q0.1 为0 时,KA2 线圈失电,该电磁阀关闭,停止冲洗。3)Q0.2 用于给DCS 输出冲洗状态信号。 当Q0.0 得电且pH 冲洗装置正在提升时,该线圈得电,输出一开关点信号至远端DCS 系统,告知DCS 系统pH 冲洗装置即将冲洗。DCS 系统得到该信号后开始pH 锁定并延时至pH 取样装置下落到检测位置后5 s 后,停止输出。此时DCS 端才开始继续读取pH 取样数据。4)Q0.3 为备用。5)Q0.4(仅在主控制器上控制冲洗液循环泵) 用于控制冲洗液循环泵的启动与停止: 当Q0.4 为1 时,KA5 线圈得电,启动冲洗液循环泵,开始为各pH 冲洗装置供应冲洗液;当Q0.4 为0 时,KA5 线圈失电,冲洗液循环泵停止,停止为各pH 冲洗装置供冲洗液。 主控制器接收冲洗水箱的低液位开关信号, 当低液位开关信号为1 时,联锁停止冲洗液循环泵。

5 个数字量输入信号分别为: 冲洗液循环泵运行状态信号I0.0,冲洗液循环泵故障状态信号I0.1、冲洗液循环泵集中状态信号I0.2、pH 取样装置提升到冲洗位置状态信号I0.3、pH 取样装置下落到检测位置状态信号I0.4、水箱低液位开关信号I0.5。 I0.5为主控制器较其余控制器增加的信号, 用于确定当前冲洗水箱是否为低液位。

系统控制原理: 系统设自动和手动两种控制模式,当需要人为干预时,切至手动模式,此时以上所有输出均可在人机界面上手动控制开启与关闭。

当选择为自动时,控制系统根据控制要求自动动作,设备动作情况如下:当选择为自动且冲洗液循环泵为集中控制时,1)自动开启冲洗液循环泵(KA5得电),为pH 冲洗装置供应冲洗液;2)冲洗液循环泵显示运行后(I0.0 为1 时),延时3 s 开始提升pH 取样装置(KA1 得电),同时KA3 得电;3)pH 取样装置提升到冲洗位后(I0.3 为1 时),打开冲洗管路上电磁阀(KA2 得电),开始对pH 取样装置进行冲洗;4)冲洗达到设定时间(该时间可在触摸屏上修改,默认为10 s)时,停止冲洗(KA2 失电),pH 取样装置回到检测位置;5)下落到检测位置(I0.4 为1 时)5 s后KA3 失电;6)设定的冲洗间隔时间(该时间可修改)自下落到检测位置(I0.4 上升沿为1 时)开始计时。 当冲洗间隔时间达到后,开启下一轮冲洗过程。

5 结语

该系统投入使用后大幅减少工艺操作人员的维护时间、维护量及人工成本,以及人为频繁冲洗对生产造成的影响。因冲洗时间及冲洗间隔时间可控,极大地方便了冲洗装置的维护, 增强了系统的可维护性,保证了生产过程的稳定可靠性。