无底柱分段崩落法在某铁矿中的应用

2019-03-25门建兵

门建兵,齐 炎

(中国瑞林工程技术股份有限公司,江西南昌 330038)

采矿方法一直是矿山建设和生产过程中的重点,矿企也一直追捧安全、高效、经济、合理的采矿方案,以提高资源利用率及经济效益[1-2]。 据不完全统计,我国生产矿山各类采矿方法的采矿成本平均约占矿山总成本的60%~70%,这充分说明采矿方法是每个矿山的核心或要害,直接影响到矿山的生存和发展。底柱分段崩落采矿法多运用于地表允许崩落、矿石稳固性中等以上、急倾斜厚矿体或缓倾斜极厚矿体和矿石价值不高等条件的矿山[3]。 万相宗[4]为提高铜陵老虎堂铁矿的矿石回采率,根据该矿的矿体特征,改用无底柱分段崩落法采矿法后,明显提高了矿山经济效益。李楠等[5]着眼于毛公铁矿生产过程的技术经济指标不佳的实际问题,基于物理模拟实验方法,对无底柱分段崩落法的崩矿步距与边孔角2个重要参数进行了优化,得到了最佳崩矿步距和边孔角。 实践表明,实验结果大幅减少了岩石混入,提高了资源回收率。刘东等[6]针对深部岩体应力的复杂变化情况,综合考虑采场围岩变形特征、地压显现等问题,研究了如何在深部高应力条件下采用无底柱分段崩落法采矿工艺,以合理控制地压,实现安全回采。

本文针对某铁矿现有的开采技术条件,采用了无底柱分段崩落法,设计了开采过程中的采场布置、强制落顶方式、爆破出矿参数及采场通风方案,对提高矿山经济效益、实现井下安全高效回采具有实际意义。

1 矿床开采条件

1.1 地质条件

该铁矿的矿床工程地质条件: 矿石主要为磁铁矿,次为黄铁矿。矿石硬度f=4~8。岩性破碎,稳固性差。 矿体顶板围岩主要为铁钙质、泥质粉砂岩,其次为粗安岩、熔结凝灰岩。 岩石普遍具高岭土化、钾化及硅化,岩石硬度f=6~7。 矿体底板主要为泥质粉砂岩。岩石具绿泥石化、阳起石化、矽卡岩化及矿化,岩石硬度f=5~7。

矿床水文地质条件:矿区地处江准丘陵南部,境内呈丘陵、平原地貌景观,地势波状起伏,总体上地形较为平坦,矿床北部与冲积平原连接,最低高程+9.0 m,为矿区地表排水基准面。 境内地表水体不发育,主要为谷地冲沟及零星池塘,受降水分布不均制约,流量随季节性变化大,旱季常断流。 在矿区东侧有一黄屯河,河床高程+6~10 m,宽30 m 左右,河水流向北东。矿床水文地质条件属中等类型,地表允许崩落。

1.2 开采技术条件

该铁矿床为一隐伏的中型高硫混合矿石磁铁矿床,矿体主要赋存在碳酸盐岩相向铁、钙质泥质粉砂岩、碎屑岩相过渡的相变带中,矿体严格受铁、钙质泥质粉砂岩地层层位控制。 该矿以Ⅰ号铁矿体规模最大,其储量占矿床总资源储量的99.84%,另有小矿体3 个,均为单线单孔控制,规模甚小。 矿区地处低山丘陵。 地势总体为北部稍低,属平原地形,标高为+14~+26 m。 东、南、西部则稍高,多为山丘地,标高一般在+30~+70 m,最高为西南的小山头,标高为+116.7 m。 矿区北侧有庐(江)—桂(家坝)公路经过矿区。

矿体总体走向为92°,向北~北北东微倾,最大倾角小于25°,属形态简单的层状、似层状缓倾斜单层矿体。 矿体厚度(钻孔见矿视厚度),一般为4~27 m,最大视厚度为131.96 m(ZK81),最小为3.10 m(ZK269),平均视厚度为31.50 m。

2 采矿方法选择

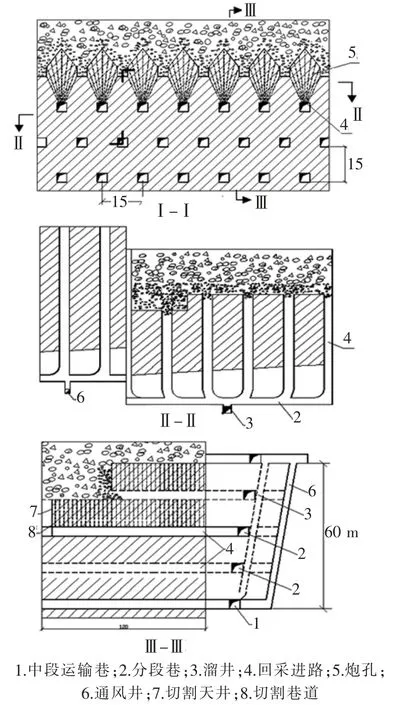

该铁矿具备产状连续、完整、集中,走向长,厚度大,倾角平缓,矿石价值不高的特点,故采矿方法适宜采用阶段空场法或无底柱崩落法。 因矿体和其顶底板围岩稳固性差, 采用空场法的安全生产难度较崩落法大得多。 同时无底柱分段崩落法具有以下特点[7]:1)无底部结构,采场结构简单;2)采准工程只需形成上部分段巷道就可投入生产,故基建工程量较小;3)回采及出矿工艺简单,易于操作;4)对该铁矿来说,产状和厚度变化较大,加之倾角较小,用无底柱分段崩落法,分段和进路回采出矿,灵活性大,易于调整和适应矿体产状、厚度、倾角的变化,控制损失贫化。 因此,采用无底柱分段崩落法开采,采矿方法示意,如图1 所示。

图1 无底柱分段崩落法回采示意

3 采矿工艺

3.1 采切布置

采准:在脉外沿矿体走向每隔90~100 m 布置1个出矿溜井和人行通风井, 每隔180~200 m 布置1个废石溜井。 在垂直方向上,每隔15 m 掘进分段巷道。 当矿体水平厚度大于80 m 时,在矿体内增设沿脉巷道。 在分段水平上,垂直矿体方向布置进路,间距为15 m。

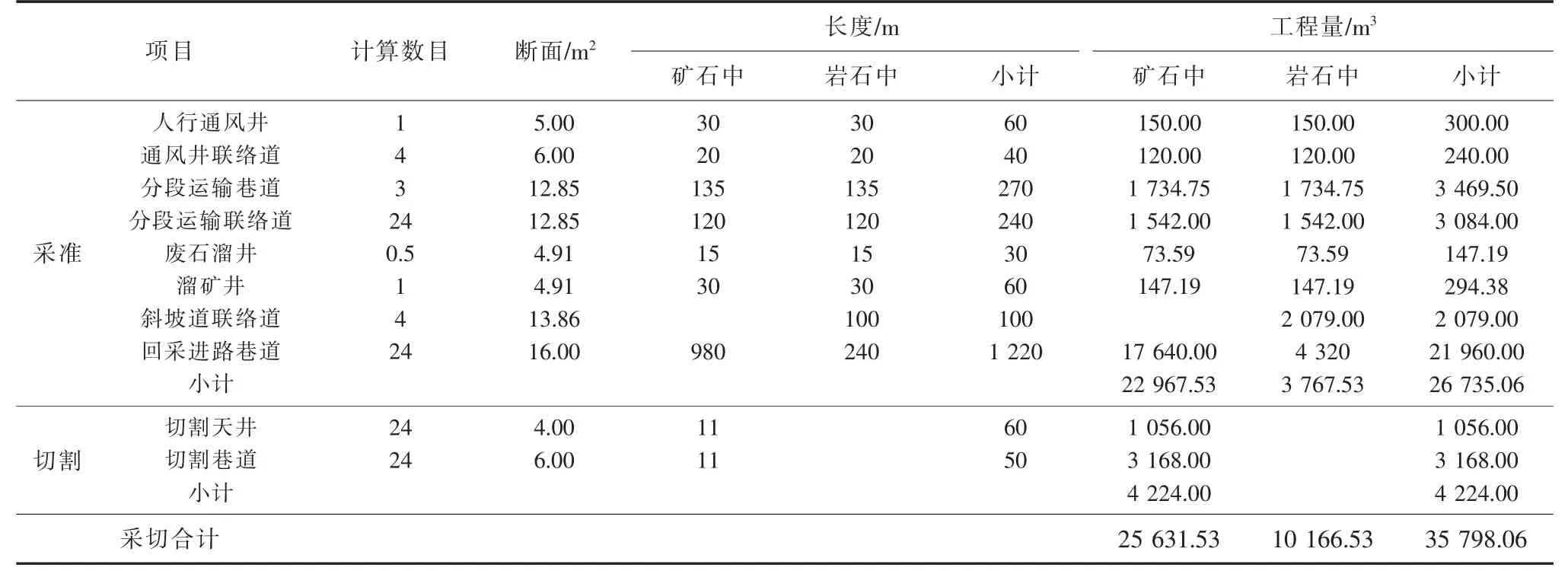

切割:利用切割平巷和切割天井联合拉槽,形成自由面及补偿空间。 标准矿块采切工程量,如表1 所示。

3.2 回采控制

无底柱分段崩落采矿法要求崩落矿石在覆盖岩层下进行出矿,初期需经强制放顶才能形成覆盖岩层。将强制放顶工程布设在基建矿块范围内,强制放顶工程由放顶联络平巷和放顶凿岩进路(沿落顶联络平巷每隔30 m 左右布置1 条)组成。 放顶高度为30 m 以上。 选用T-100 潜孔钻机,在落顶凿岩进路内钻凿上向垂直扇形深孔,向先行开凿的切割槽崩落岩石形成覆盖岩层。 炮孔排距2.8~3.2 m,孔底距3.2~3.5 m。 每两排炮孔为1 个崩落步距。

表1 标准矿块采切工程量

3.3 爆破出矿

凿岩选用T-100 型潜孔钻机,在出矿进路中钻凿上向垂直或前倾扇形炮孔,炸药为粒状硝铵炸药,装药采用BQF-100 装药器,向先行开凿的切割槽崩落矿石,出矿为3 m3电动铲运机,出矿效率为300 kt/a。爆下矿石由铲运机运至矿石溜井,再由振动放矿机装入矿车,运至主溜井,爆破参数如表2 所示。

表2 主要爆破参数

3.4 采场通风

新鲜风流经中段进风井和斜坡道进入分段,由局扇引入采场凿岩和出矿工作面。 该类采矿法普遍存在通风效果不佳的问题,尤其是采矿进路工作面尤为突出。为改善工作面的通风效果,除采用先进凿岩机、电动铲运机出矿、提高爆破效果之外,还需做好以下几方面的工作:1)加强进路内局扇通风,使进路内有流动风流;2)加强工作面的矿堆的喷雾洒水,减少粉尘;3)改变工作面的通风方式,后续生产可立项研究爆堆通风的可能性与效果。

4 应用效果分析

无底柱分段崩落法具有结构简单、机械化程度高的优势, 使得该铁矿厂矿块生产能力达到800 t/d,损失率为18%,贫化率为12%,开采成本57.6 元/t,技术经济指标较先进,具体技术经济指标值如表3 所示。

表3 主要技术经济指标

5 结论

无底柱分段崩落法运用于走向长、厚度大、缓倾斜类矿床的开采,矿区生产能力可得到大幅提高,降低了生产成本。由于地下矿体的多变性,在生产实际中需根据现场情况,调整采场布置、爆破参数、通风方案,为矿企的安全高效开采提供保障,也为类似工程提供一定的参考。