铜冶炼余热锅炉控制系统

2019-03-25余冰

余 冰

(江西瑞林电气自动化有限公司,江西南昌330038)

国内某大型火法炼铜厂采用侧吹、多喷枪顶吹的连续吹炼工艺,按照精矿粉、吹炼渣、冰铜、石英石及焦炭按照数模计算出来的配方,以一定的比例通过胶带运输机运输到侧吹炉进行熔炼造铜锍,再经过顶吹炉分离出粗铜。 连吹过程反应剧烈,释放大量的650 ℃左右的高温烟气,该部分热量通过余热锅炉进行废热回收,锅炉汽包产生的饱和蒸汽可用于生产或者进行发电。

1 锅炉工艺描述

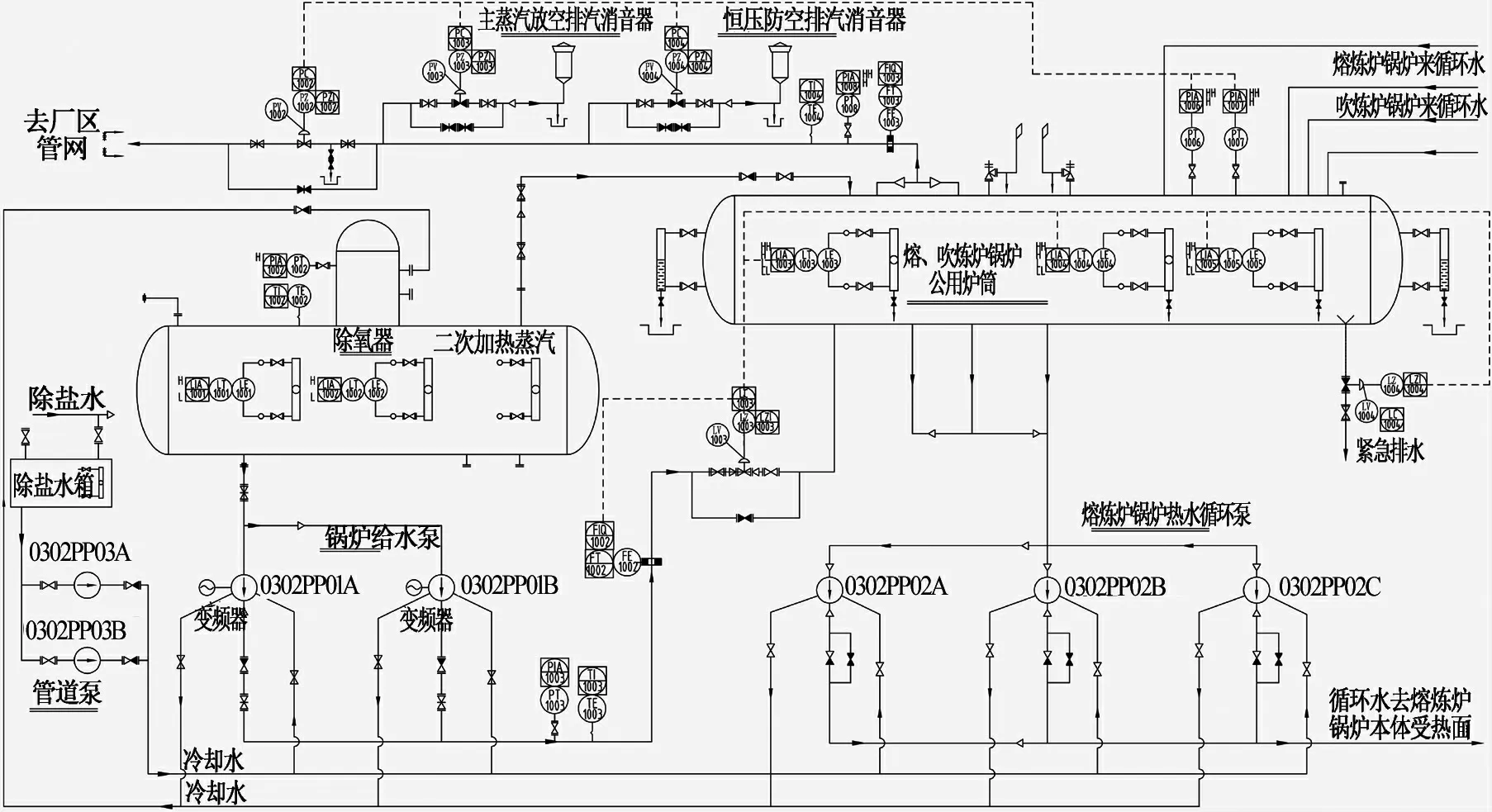

该厂余热锅炉配套子系统主要分锅炉给水系统与循环水系统。 锅炉本体主要由对流区、辐射部、锅炉汽包、锅炉振打及清灰系统组成。

从连吹炉上升烟道产生的高温烟气,经过余热锅炉的对流部、辐射部的水冷壁及垂直管束被吸走了大部分热量,导致温度大大降低。辐射部把低流速烟气的温度降到某一温度时,烟尘将变成固体颗粒状,再经高流速的对流区进行热交换,最后因重力作用部分烟尘从余热锅炉的辐射部、对流区坠入烟尘仓内[1]。通常将锅炉的辐射部和对流部外型设计成长方体,辐射部的底端与熔炼炉的上升烟道出口相连接,对流部的末端通过鹅颈烟道与电收尘的沉尘室相连接。 在锅炉过渡段、上升烟道、下降烟道、辐射部、对流区入口、对流区出口分别安装了烟气压力、温度检测仪表。通过以上压力、温度仪表的测量值可判断余热锅炉中烟气的状态变化。

高温烟气通过水冷壁与汽包内的水进行热交换,使管内的水因温度升高汽化而产生蒸汽。由于蒸汽的密度比较小,被循环水泵从汽包下面抽出的温度较低的水挤到汽包里,上升到汽包的上部[1]。 锅炉汽包产生的高温高压蒸汽(5.2 MPa,265 ℃)通过管道输送至转化工艺进行再加热处理,最后送至余热发电工艺中。 根据蒸汽流量、汽包液位、给水流量构成的带前馈控制的三冲量调节算法,由给水泵不断地给汽包补充水量,确保汽包水位维持在正常的高度。

图1 工艺流程及控制系统

余热锅炉在长期生产的过程中,锅炉壁上会积累厚厚的烟灰,严重的影响到锅炉的传热效率,如果不及时进行清灰处理,甚至会直接损坏锅炉。锅炉损坏造成的经济损失不仅仅是锅炉本身,由锅炉原因造成冶炼厂停产而产生的一系列经济损失更是无法估量。因此,在锅炉的各个部位,含辐射部的过渡段、上升烟道、下降烟道、辐射部、对流区入口、对流区出口分别安装了振打设备与清灰装置。

2 控制要点

余热锅炉是冶炼厂中较为重要的设备之一,设计控制系统时,必须考虑CPU 冗余切换的功能。 该余热锅炉控制系统含除氧器温度调节系统、 除氧器压力调节系统、锅炉给水系统、汽包液位调节系统、锅炉循环水系统、蒸汽出口压力调节系统、蒸汽压力恒压排空、蒸汽压力主排空、锅炉振打及爆破清灰系统,为此,配置了1 套独立供锅炉使用的冗余CPU、I/O卡件及通讯模块。 接入该系统的电仪设备详见表1。

2.1 锅炉给水泵控制

在生产过程中,烟气会连续产生,导致热量不断增加。余热锅炉的给水系统是安全生产的重要保障,锅炉给水泵设计有一级负荷设备。当厂区停电时,厂用柴油发电机组将在30 s 内启动,并送电到锅炉给水泵所属的配电室, 投入自动模式的锅炉给水泵将自动启动。 当2 台轴封水泵均停止时,2 台锅炉给水泵将联锁停止。 主要电仪设备监控对象中的2 台锅炉给水泵,需具备以下自动启动功能。

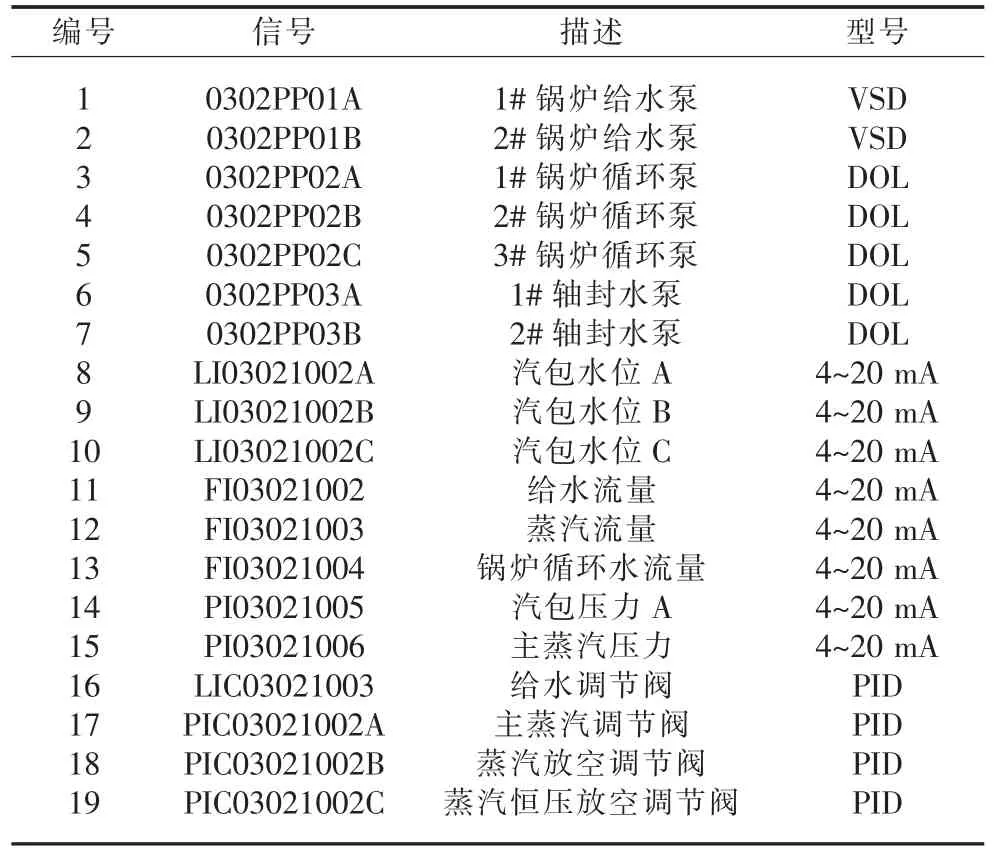

表1 主要电仪设备监控对象

1)1#锅炉给水泵处于自动模式时,以下任一条件发生时将联锁启动该给水泵,并联锁启动1# 锅炉给水泵冷却风扇:(1)2#锅炉给水泵在运行过程中突然停止;(2)选中(联锁有效)的汽包液位低于设定值。

2)2# 锅炉给水泵处于自动模式时,以下任一条件发生时将联锁启动该给水泵, 并联锁启动2# 锅炉给水泵冷却风扇:(1)1#锅炉给水泵在运行过程中突然停止;(2)选中(联锁有效)的汽包液位低于设定值。

2.2 锅炉循环水泵控制

锅炉循环水泵将汽包底部的软化水泵到锅炉本体的管屏、管束中,产生的蒸汽密度较小,被低温度的水压进汽包内并上升到汽包顶部。在生产过程中,连吹炉不断地产生高温烟气,循环水泵不断地将软化水泵到锅炉本体,整个过程中,不断的在汽包内产生高温、高压的饱和蒸汽。 同时,锅炉给水泵不断的给汽包补充软化水,整个过程循环往复的进行。

与锅炉给水泵一样,循环水泵也属于一级负荷设备,在厂区停电后,厂用柴油发电机组投入使用,处于自动模式的锅炉循环水泵将自动启动。 当2 台轴封水泵均停止时,3 台循环水泵将联锁停止。 主要电仪设备监控对象中的3 台锅炉循环泵,需具备以下自动启动功能。

1)1# 锅炉循环泵处于自动模式时,以下任一条件发生时将联锁启动该循环泵:(1)2#锅炉循环泵在运行过程中突然停止;(2)3#锅炉循环泵在运行过程中突然停止;(3)锅炉循环水泵流量低于设定值。

2)2#锅炉循环泵处于自动模式时,以下任一条件发生时将联锁启动该循环泵:(1)1#锅炉循环泵在运行过程中突然停止;(2)3#锅炉循环泵在运行过程中突然停止;(3)锅炉循环水泵流量低于设定值。

3)3#锅炉循环泵处于自动模式时,以下任一条件发生时将联锁启动该循环泵:(1)1#锅炉循环泵在运行过程中突然停止;(2)2#锅炉循环泵在运行过程中突然停止;(3)锅炉循环水泵流量低于设定值。

2.3 锅炉汽包液位控制

目前主要采用单冲量控制、双冲量控制、三冲量控制调节汽包液位。

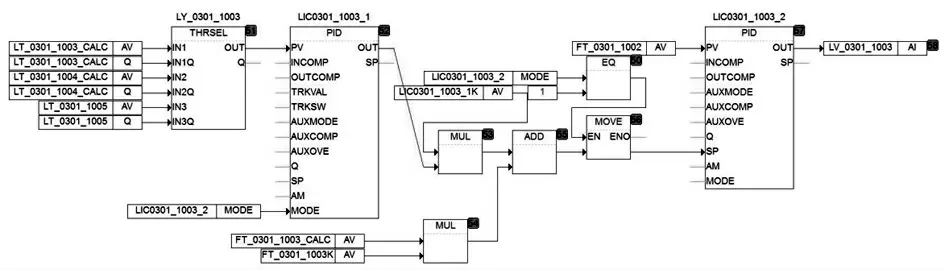

单冲量控制是一个基础的单PID 控制回路,由液位的过程值与PID 设定值进行偏差计算后控制给水阀门。 单冲量控制方式结构简单, 适用于低压锅炉,液位变化较为平稳的工况场合。中高压锅炉的蒸汽流量发生变化时,会造成“虚假液位”,液位随蒸汽流量的反应较慢,无法正常控制汽包液位。引起汽包液位变化的主要原因是蒸汽流量的变化, 同时会导致“虚假液位”的产生。 双冲量控制方式就引入的蒸汽流量作为前馈变量,组成前馈加单PID 控制组成更为复杂的控制系统,可以解决“虚假液位”以及汽包液位随蒸汽流量变化而反应迟缓的问题。 在给水压力稳定、汽包压力稳定的前提下,双冲量控制方式可以有效地调节汽包液位。一旦给水压力、汽包压力发生较大波动时,不宜使用双冲量控制进行调节。汽包液位是一个极为关键的工艺指标,锅炉“干锅”或者“满水”都会导致严重的生产事故,甚至会威胁到人身安全。为了最有效的调节汽包液位,引入给水流量、 蒸汽流量、 汽包液位组成的三冲量汽包液位控制,液位作为主调节变量,蒸汽流量与给水流量作为辅助调节变量。 目前中高压锅炉普遍采用三冲量控制进行汽包液位调节,能够在蒸汽流量、给水流量及汽包压力波动时实现汽包液位的稳定控制, 控制逻辑如图2 所示。

图2 汽包液位三冲量控制逻辑

2.4 锅炉振打

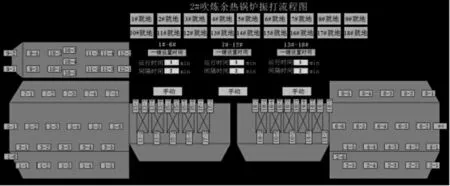

本文讨论的锅炉振打电机共208 台,共分成46组,其中含4 台振打电机的有34 组,含6 台振打电机的有12 组。 设计的分组振打方式有单组模式、整体模式。

单组模式,即操作员根据工艺要求手动操作每组振打的启停,通常在设备检修及调试时使用。整体模式,根据锅炉积灰特性,分为6 大区域,每个区域独立动作,互不影响。每个区域内的振打电机按照预设的时间启动振打,每组振打电机之间的运行间隔时间也可设置。 在整体模式投用前,通过窗口一键设置振打时间及组间隔时间。每个大区域内的振打执行完成,在预设的间隔时间后,重新循环执行,直到认为干预切至就地为止。 振打流程详见图3。

图3 余热锅炉振打流程

3 控制难点及解决办法

3.1 水泵三地控制的无扰切换

本文讨论的锅炉给水泵及循环泵设计配置有成套PLC 进行监控,振动、温度、电流、电压、轴封水等参数的联锁功能均在成套PLC 控制器内完成。 在这种情况下,水泵就存在三地可控的问题。水泵处于就地模式时,操作工可通过操作箱上的启动、停止按钮进行控制,此模式通常在设备维护时使用。水泵处于远程模式时,可以通过成套PLC 系统的触摸屏或者控制系统HMI 进行控制。 由于控制系统与成套PLC系统之间是通过Profibus 通讯方式进行数据监控,通讯的安全、可靠性是需要慎重考虑的问题。在以往项目简单数据、命令交互的基础上,考虑在控制系统与成套PLC 之间相互跟踪每台水泵的启动、停止命令。 成套PLC 触摸屏控制时,控制系统跟踪成套PLC 的启动、停止指令,控制系统HMI 控制时,成套PLC 跟踪控制系统发出的启动、停止命令,很好地解决了三地控制的无扰切换及通讯中断导致停机事故的难点。

3.2 汽包液位的三冲量控制简化

经典的三冲量控制理念应用在中高压的冶炼锅炉时,对汽包液位的控制效果不理想。经典三冲量控制时,虽然引入了蒸汽流量作为前馈,但主调PID 的PV 值受虚假汽包液位影响,波动很大。 无论采用何种调节方式,当汽包液位在合适范围时,本质上只需要保证给水流量值稍微大于蒸汽流量即可, 调试过程中可适当调整系统进行修正。 本文讨论的三冲量控制方法,无论汽包液位如何波动、虚假液位如何干扰PID 输出,汽包蒸发的蒸汽流量均作为副调PID(流量调节)设定值的主要影响因素,其他损耗的水分由主调PID(液位调节)计算后作为副调PID 的次要影响因素微调给水量。按照图2 所示的简化三冲量控制方式能够稳定地调节汽包液位处于合适范围内。

4 结论

本文所讨论的余热锅炉控制系统要点, 在国内某大型铜冶炼厂得到成功应用,汽包液位控制、锅炉给水泵控制、锅炉循环水泵控制、锅炉循环泵出口流量、 蒸汽流量及压力等电仪设备的各项参数指标监控正常,整套锅炉系统运行稳定。