白银铜冶炼技术提升改造项目综述

2019-03-25廖文江余小华

廖文江,余小华

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.铜陵有色金冠铜业分公司,安徽铜陵 244000)

1 项目背景

截止到2009年底,白银铜业公司一直采用白银炉熔炼—PS 转炉吹炼—回转式阳极炉精炼—传统大极板电解工艺,阴极铜生产能力约100 kt/a,在国内属小规模,能耗及铜加工成本高,市场竞争力不足,直接影响了白银铜业公司进一步的发展,同时也制约了集团公司的发展和壮大。 但受白银炉单炉能力偏低(单炉能力为50~60 kt/a)、现有场地狭窄、厂房及配套设施陈旧等客观因素的限制,铜冶炼技术和装备、 阴极铜生产能力等整体升级改造未能实施。转炉系统也因厂房跨距所限, 密闭烟罩改造不能完全到位,低空污染的环保问题也依然存在。 为此,为了顺应公司做大做强的发展战略,实现规模经济发展,以增强企业长期稳定的竞争力根据白银集团提出的 “有色金属生产能力超过1 000 kt” 的发展目标,白银铜业公司提出了对现铜冶炼系统进行技术提升改造,优化升级传统产业,使铜冶炼系统总规模达到300 kt/a 阴极铜。

白银铜冶炼技术提升改造项目由白银有色集团股份有限公司建设、中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)设计,并由白银集团公司下属的铜业公司负责实施。

2 铜冶炼提升项目前期介绍

2.1 项目前期技术概况

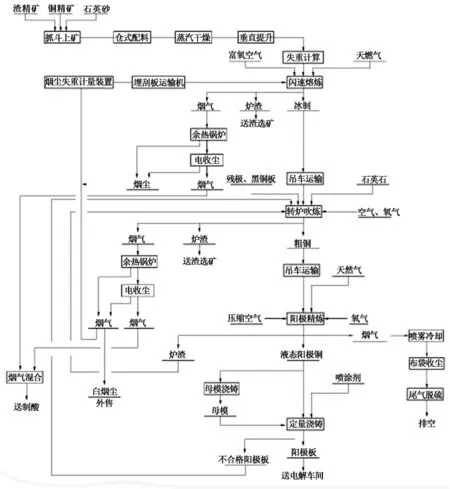

本项目的原料铜精矿来源为20%自产,80%进口。 项目采用当时国内先进的单闪工艺, 即闪速熔炼—PS 转炉吹炼—回转式阳极炉精炼—不锈钢阴极电解工艺,冶炼烟气采用二转二吸制酸工艺。建成后的主要产品年产量:阴极铜200 kt、硫酸754.6 kt、电金6.774 t、电银379.007 t。 工艺流程见图1。

图1 铜冶炼提升项目工艺流程

2.2 前期建设内容

前期建设内容如下:1)精矿库。精矿库为半地下式,厂房跨度33 m,长度315 m,铁路中间进线,设2个汽车卸矿口,精矿库内配置4 台16 t 的桥式抓斗起重机。2)配料仓。 配料工序设有16 台容量为200 t 的配料仓, 采用计算机在线控制的自动配料系统,铜精矿、石英砂、渣精矿按闪速炉入炉混合精矿成分的要求自动配比。3)蒸汽干燥工段。蒸汽干燥配备1台能力为180 t/h(湿基)的蒸汽干燥机,以转化余热锅炉产出的中压蒸汽为热源,含水10%的混合铜精矿可一步干燥到水分低于0.3%。 干精矿通过气力垂直提升系统连续的输送至闪速炉炉顶干矿仓内。 4)熔炼车间。 熔炼车间主厂房跨度22 m,长度301.15 m,配置了熔炼、吹炼、阳极精炼3 个工序。 熔炼工序建有1 台Φ6.2×7 m 的闪速炉, 反应生成的熔体在沉淀池内分离成冰铜和炉渣,冰铜定期排放,经包子吊车送往转炉吹炼工序。熔炼渣送渣选。转炉工序配置了3 台Φ4.5×13 m 转炉,采用2 台转炉期交换的作业制度。每台转炉配备有熔剂加料系统、残极加料机、机械捅风眼机和炉口清理机等机械化设备。转炉产出粗铜经包子吊车送往阳极精炼工序。 阳极精炼工序配有两台Φ4.6×13 m 回转式阳极炉和1 套能力为110 t/h 的双圆盘浇铸机,阳极炉烟气经喷雾冷却后再经空气冷却器进一步降温,然后送布袋收尘器除尘后汇入环集脱硫系统。5)硫酸系统。闪速炉和转炉的冶炼烟气制酸,进入净化的最大烟气量172 048 m3/h,硫酸产量约755 kt(100%H2SO4)。产出的成品酸用酸管道输送到已建成铁路站场的酸库,酸库设有10 kt 贮酸罐17 台。采用火车和汽车装酸,火车装酸位20 个,汽车装酸位5 个。 废酸采用硫化法。硫酸尾气经脱硫后排放。6)电解车间。电解工艺采用永久不锈钢阴极工艺。 厂房主跨总长度349.9 m,跨度33 m,配备2 台电解专用吊车,2 台阴极剥片机组,1 台阳极整形加工机组,1 台残极洗涤机组,608 个电解槽。7)净液。净液车间厂房主跨为18 m,附跨为9.47 m,总长度78.1 m。 工艺流程为真空蒸发—水冷结晶生产粗硫酸铜—诱导法脱铜电解—冷冻结晶法生产粗硫酸镍。8)2#制氧站。 设1 套28 000 Nm3/h,纯度为99.6%的深冷制氧机组,0.05 MPa 压力等级的产品氧气量为28 000 Nm3/h;同时副产1 000 Nm3/h液氧、5 000 Nm3/h 压力氮和1 000 Nm3/h 液氮。9)空压机站。空压站设流量200 m3/min、压力0.85 MPa离心透平空气压缩机3 台,流量20 Nm3/min、压力为0.8 MPa 仪表用无油螺杆空压机1 台,另外还配备了冷冻吸附组合干燥机、 除尘过滤器和空气过滤器。10)余热回收、发电及纯水制备。余热回收:本工程闪速炉、转炉、硫酸装置共设置余热锅炉3台。 正常生产时余热蒸汽产量为75.5 t/h,夏季生产、生活蒸汽用量53.5 t/h。余热发电:配置2 套2 000 kW 的备压式饱和蒸汽汽轮发电机组和1 套13 000 kW 的抽凝式饱和汽轮发电机组。 闪速炉、 转炉余热锅炉生产的5.4 MPa 中压饱和蒸汽,送至一段背压饱和蒸汽发电机组发电,背压0.6 MPa。 阳极炉、硫酸余热锅炉生产2.5 MPa 的次中压饱和蒸汽, 大部分供蒸汽干燥机利用,多余部分减压至0.6 MPa 至管网或二段凝汽式发电机组发电。化学水处理系统:采用一级反渗透+混床系统制纯水的工艺流程, 化学水处理站规模为反渗透产水量260 m3/h,混床系统产水量210 m3/h。11)事故柴油发电机组。 设置1 台功率为2 200 kW 容量的应急柴油发电站。当事故停电时,可保证余热锅炉循环水泵、冶金桥式起重机、仪表空压机及重要的电动蝶阀仍可正常作业。

2.3 项目暂停及原因

2014 年年中,为落实政府的“一带一路”,白银集团公司提出项目存在整体搬迁至哈萨克斯坦的可能性,项目建设暂停。 此时,除电解、净液、2#制氧站外全部子项的施工图设计已基本完成,主要子项均采用了三维设计。 项目自从2013 年年中开始施工,已完成精矿库和配料子项的基础部分,熔炼主厂房中闪速炉炉体结构安装完毕,即将开始厂房钢结构的安装;转炉和阳极炉子项基本安装完毕。 另外,动力中心、酸库、化学水处理系统等部分小子项已建设完毕。

2015 年3 月27 日,白银集团公司与哈萨克斯坦矿业集团签订了《有关在哈萨克斯坦建设铜冶炼厂的可研准备工作的初步协议》,并委托中国瑞林完成该项目的概念性研究。 2016 年年底,该项目确定取消,铜冶炼提升项目重新恢复建设。 此时,项目暂停已经近2 年半了。

3 项目改造后的优化措施及进展

3.1 优化措施

项目重新建设后,优化了以下内容:1)熔炼系统考虑预留产能。优化熔炼系统的配置,满足预留1 台熔炼炉和1 台转炉的位置。考虑闪速炉+预留的熔炼炉共用4 台转炉,届时转炉的作业制度由2 台交换变更为3 台3H2B。2)闪速炉精矿喷嘴国产化。 采购了山东阳谷祥光铜业的精矿喷嘴, 降低烟尘率以及生料率。通过优化热平衡,满足处理含金银的高杂铜精矿和部分氧化矿的技术条件。 3)转炉环集烟气治理更换转炉环集烟罩。一直以来,转炉作业存在低空污染严重的问题。因此,通过实施两项措施来治理转炉环集烟气:1)将转炉原有的回转式环集烟罩拆除后变更为推拉门式,降低了烟罩的漏风率。2)改造转炉上方的厂房屋面,相应增加了屋面上的排烟口,将转炉部分厂房的环集烟气送往环集脱硫。 这两项措施彻底解决了转炉进料期间环集烟罩无法有效收集烟气的问题。4)提高阳极炉还原效率。增加了阳极炉的掺氮还原设备,提高还原效率,减少黑烟的产生。5)进一步利用硫酸系统余热。该项目地处我国北方,冬季采暖需求大。因此,除了原设计中将转化工序中的中温位热能进行余热回收外, 增加了通过产热水的方式回收干吸工序的低温位热, 用于电解车间加热电解液和采暖,可节省大量的蒸汽用量。6)优化烟气脱硫工艺。 环集烟气脱硫工艺由原设计的活性炭法变更为离子液法。 环集烟气中的SO2经过吸附和解吸后,可以送制酸系统制酸,提高了硫的回收率。

3.2 项目进展

本项目的闪速炉于2019 年5 月16 日点火,开始烘炉,6 月18 日闪速炉投料,并顺利出铜。 目前,火法系统已达到70%的设计产能,各项工艺指标良好。 同时,该项目正在进行电解车间、净液车间、2#制氧站的施工,预计2020 年年中全部建成。

4 项目展望

自第1 台炼铜闪速炉于1949 年在芬兰Harjavalta 冶炼厂投入工业应用以来, 历经60 余年的不断发展与完善, 截止2018 年底不完全统计,全球27 个国家已建或在建的铜闪速炉57 台(其中,中国12 台), 全球50%以上铜产自闪速熔炼工艺的工厂。闪速熔炼工艺由于处理能力大、环保、节能、技术先进、成熟可靠等显著优点,成为当今国内外大型新建或改造铜冶炼厂的首选工艺。

铜冶炼提升项目重新建设后, 正是基于上述优点确定的优化措施。 这些优化措施在原有设计的基础上,实现了经济效益、环保效益的提升:1)通过规模效益和提高原料适应性来提升经济效益。一方面,闪速炉本体有足够的产能弹性, 即不需做大的改造即可较大的提产。 因此考虑配套设施同步预留一定的产能, 当条件成熟时在较短的时间内通过提升产能来降低运行成本。另一方面,本项目的原料来源主要是进口,通过处理高附加值的高杂矿和氧化矿,来达到变相提高加工费的目的。2)环保效益得到提升。闪速炉由于其连续生产、自动化程度高、密闭性好的特点,环保效果突出。为适应国内的环保日趋严格的要求,应对其配套及附属设施进行相应的环保升级,或考虑预留升级的可能。3)节能优化。通过对于各种工序的节能优化,可以达到降低生产成本,从而提升项目的竞争能力。

综上所述, 本项目采取的优化措施充分展现出闪速熔炼工艺的优点,实现环保优异、技术先进、成本控制的目的。