铜镍产品出装机组技术创新

2019-03-25郭磊

郭磊

(新疆晋源能源有限公司 阜康 831500)

铜镍湿法冶金企业的电解铜板或镍板在出料时,一般采用人工出料,如采用自动化出装机组进行出装可实现快速转运,缩短出槽时间,减少劳动强度,提高电解槽利用率。现国内大多数铜镍冶金企业已配备自动化出装设备,阜康镍厂装配的出装机自动化程度低,运行中故障多发,镍厂设备部提出了“出装机组技术创新”研究课题,开展技术创新活动。

1 选题理由

阜康镍厂铜车间电解槽出料工序在2012 年以前,采用人工出板,每槽20 分钟,每天14 槽,总量35吨左右,随产量增加,劳动强度随之增大,劳动效率较低,并存在机械事故隐患。2012 年铜车间装配一套铜出装机组,在6 年的使用过程中,仍暴露出诸多缺陷,南区出料时需要6 人配合机组操作来完成出装,时间约为15 分钟/每槽,北区出料时需8 人,自动化程度低,出槽时间长。在使用过程中故障多发,维修、保养与生产运行发生矛盾,时常恢复人工装板,影响生产进度。

2 技术分析

产品参数:镍板尺寸820mm*860,铜板尺寸860mm*960mm,铜棒长度1060mm。最终确定以铜板尺寸为最终设计尺寸,满足最大物料出装要求。

⑴可行性:参考国内同行业机组运行,现场数据分析和现场调查,出装机组技术创新可行;

⑵技术难点:铜板与铜棒之间间隙100 mm,易卡料;

⑶资金投入:年内预算中有技术创新费用;

⑷效率及效益:提高效率,减少劳动强度,消除隐患,维修难度和费用降低。

因:资金、技术上均有保障,设计中解决铜板平稳通过铜棒之间隙这一难题,就能保证整套机组在铜板出料时的安全稳定运行。

3 主要设计及方案

3.1 创新思路及预期值

结合产品规格,设计适用于镍厂铜车间产品出装的自动化机组。

⑴操作人员由8人精简为4人;

⑵机组做到易于操作、零备件通用,实现快速维修;

⑶出槽时间缩短为15 分钟以内,降低出槽时间,提高电解槽利用率。

3.2 确定方案

依托镍厂技术组进行设计,并委托维保单位现场制作,易于交流协调且费用适中。

3.3 转运方案的选择

采用转运组合链轮方式转运授板区铜板,动力来自转运区动力。设计一套组合的转运链轮,将转运链轮与授板链轮设计到同一根轴上,并设计加装各自的旋转轴承,互不干涉各自运行。通过模拟运行,可实现将铜板通过授板链轮运送铜板到转运区的链条,实现将铜板移到转运区,完成授板铜板的转运。

3.4 翻转方案的选择

物料自授板区到达转运区,并完成集中授板后,通过翻转机架完成翻转。采用液压装置,通过液压油缸实现翻转。

3.5 翻转升降方案的选择

物料通过翻转机架完成翻转后。采用液压站与液压油缸的组合方式,这样可保证物料的平稳下放。液压缸采用回路式(即一进一出),液压举升和下放较平稳,有利于叉车转运。

4 方案实施及效果

4.1 对策表的制定

4.2 对策的实施和进程

4.2.1 对策实施

根据制定的对策表选择传送链条、液压设备,机组整体高度,设计出合理的转运链轮,实现将铜板从授板区移动至转运区。

⑴绘制机组设计总图、零件图,外协加工。

⑵根据铜板与机架面高度(600mm)定制非标液压缸。

⑶根据授板区与转运区距离,计算减速机速比,并根据手册查选型(易维修、易采购)。

⑷根据翻转架运动到135°物料自行下落至液压托举支撑架的要求,设置行程开关进行控制,再利用升降油缸托举,使铜板缓慢、平稳摆放。

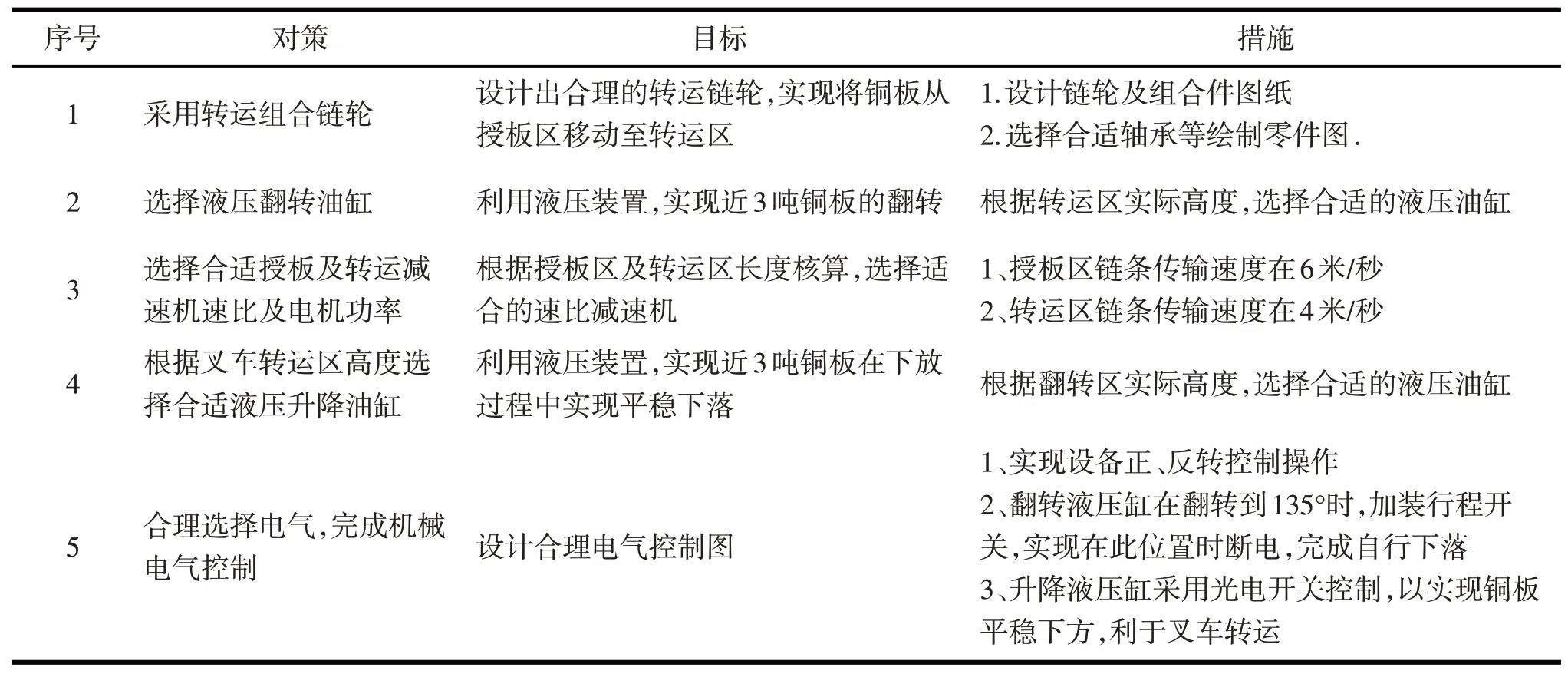

表1 对策表

⑸根据以上工位运行状况,设计电器设计图,交付施工。

4.2.2 对策实施的进程

步骤1:根据制定的对策表,设计合理的转运链轮,根据链轮直径选择合适的轴承,以保证每个链轮都有各自的旋转,其中授板头部链轮与授板尾部链轮一致,驱动力来自授板减速动力装置。转运尾部链轮与转运头部链轮一致,驱动力来自转运减速动力装置。授板传动链条采用32A 链条,因电解槽间距100mm,链条截距100mm,铜板放置到授板架上时,不产生偏移,有利于转运。转运区链条采用216A链条,方便集中授板和转运翻转,实现将铜板从授板区移动至转运区。

步骤2:根据现场选择合适的液压翻转油缸。根据叉车插齿离开地面600mm—700mm,举升货物时,视线时最佳。因此在做机组设计时,翻转架离地面翻转高度在此范围内。根据出槽,每槽重量2.5吨左右,因此传统的机械传动,可能无法完成翻转,采用液压装置站及液压油缸组合的方式来完成翻转。根据机架高度,选择合适的单作用油缸,价格便宜,维修简单。液压站选取我厂通用的板框液压站,这样可做到备件通用,维护方便。

步骤3:选择合适授板及转运减速机速比及电机功率。根据机组设计总图,授板机架总长控制在5200mm,大于整体出槽长度。转运机架控制在1500mm,以减少在转运区铜棒的磨损。根据以上尺寸,选择合适的减速机,以保证机组的整体运行。根据长度比值,则两台减速机速比应在2~3之间。在选择减速机上,选用市场上易购置的常用的摆线减速机,备件可靠、易购。

步骤4:根据叉车转运区高度选择合适液压升降油缸。方案中选用单作用液压缸,因此在将铜板翻转下放过程中,翻转135°接近支撑架时,通过在电气行程开关装置,使液压站断电,利用惯性进行下放,在此位置时,我们又加装一套液压升降油缸,油缸总长在650mm,油缸行程在500mm,使其形成一个托举,利用油缸使其缓慢下放,直至放置到机组支撑架上,完成整个工位工作,叉车到位完成转运。在液压升降油缸上,加装一套光电反射装置,利用上限位与下限位,实现自动控制。

步骤5:选择电气,实现控制。根据机组设计总图,设计电气施工图纸,交付安装实施。

4.2.3 审图校对

⑴图纸审核。对设计图纸认真核对,确保图纸设计正确。

⑵确定加工件。对到货的加工零件认真核对,确保安装。

⑶核对整体机组。对每个安装完成的零件及制作,进行核对,确保机组整体安装。

4.3 方案完善

完善机组运行条件,加装一套链条调整装置,以保证机组的安全运行。通过加装轨道小车行走装置,实现车间南、北两区共用一套机组,实现跨区域运行完成铜的出装。

4.4 方案效果检验

⑴机组安装就位,已实现铜板从授板区转运到转运区的自动化出装。

⑵48 片铜板通过翻转装置中液压缸实现快速集中出装。

⑶通过在翻转区中加装的一套液压升降装置,实现铜板平稳下放利于叉车装运。

4.5 经济效益

⑴直接效益:通过实施和运行该套自行设计机组,实现4 人可完成操作,相比原机组可节约人员至少4人。

⑵社会效益:该套机组设计制作是可行的,具有投资少、自动化程度高、维修方便和操作简单的特点。也是我厂利用自身技术力量自行设计的成套设备,具备液压、机械、电器和自控的集中体现。

⑶潜在效益:通过实施,缩短了出槽时间,提高了始及片入槽时间,延长电积时间,间接提高产量。

4.6 巩固措施

⑴制定《出装机组技术操作规程》。

⑵对操作人员进行实地操作培训,做到机能了解,操作熟练。

⑶规范出装机组的日常点检和润滑维保工作。

5 总结

出装机组是实现产品出料机械自动化控制的重要设备,通过设计、施工及调试,解决铜板从授板区向转运区的运送,实现了铜板的出装自动化和集中转运,提高了生产率,降低劳动强度,极大提高电解槽的利用率。