油-脂复合润滑轴承填脂量分析与研究

2019-03-23赵雁王雅梦戴天任

赵雁 王雅梦 戴天任

一、前言

某卫星用轴承单元的工作转速低(200r/min以下),轴承润滑主要采用固体润滑方案。相关研究表明固体润滑膜层碾压达到1x107次后易出现点状剥落,且润渭膜破坏后无法自我修复,将大大降低轴承可靠性。近年来,随着卫星在轨设计寿命的不断延长,轴承的累积工作寿命要求大于1x108转,固体润滑轴承已无法满足主机寿命要求。油润滑轴承在低转速特别是主机运转初期难以形成良好的润滑膜层,而脂润滑轴承运转时摩擦力矩偏大,轴承润滑已成为制约长寿命主机发展的瓶颈问题。油-脂混合润滑轴承,采用多孔含油保持架,并在钢球及滚道表面涂抹适量的润滑脂,润滑脂能够在轴承滚道表面形成润滑膜,结合保持架的微量出油,可形成长效润滑机制,具有寿命长、可靠性高等特点。因此,油-脂混合润滑已成为长寿命低速轴承润滑的重点研究方向。影响油-脂混合润滑轴承性能的主要因素是保持架的出油速率及润滑脂的填脂量,本文重点研究填脂量對轴承的性能影响。

国内、外学者对脂润滑轴承的填脂量进行了大量深入的研究,指出脂润滑轴承的填脂量约为轴承内部空腔容积的1/3-1/2;曹萍、白越等人研究发现微量脂润滑轴承的功耗小于油润滑轴承的功耗美国MiChaCl Buucry的研究表明润滑脂含量对轴承的摩擦力矩、振动及温升有巨大影响。具了解,国外油-脂混合润滑轴承已成功应用于多个空间机构中,由于技术封锁,填脂量的相关信息无从知晓;国内对空间用油-脂混合润滑轴承已进行了初步研究,目前未见公开研究成果。因此,国内、外能够查阅到的油-脂混合润滑轴承填脂量的文献寥寥无几。

鉴于此,本文以某空间仪器用油一脂混合润滑轴承为例,基于空间油气散逸模型优选出不同的填脂量方案,并进行了性能对比试验,根据试验确定最佳填脂量。

二、主机及轴承参数

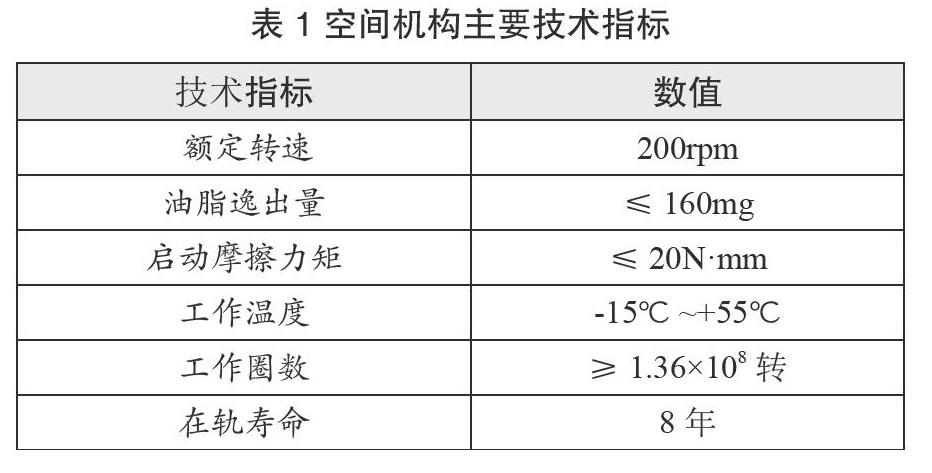

1、某空间机构技术参数

某空间机构在目标探寻定位阶段需要反复启停,目标定位后匀速旋转实现观测功能,这就要求轴承单元具有启动及动态摩擦力矩小而平稳的特性。同时为了确保观测器件不受污染,主机要求轴承单元的油气逸出量不能超过160mg。主要技术指标如表1所列。

2、轴承结构及润滑参数

该机构采用一对背靠背安装的B7005C轴承,轴承采用多孔聚酰亚胺保持架,润滑方式为油一脂混合润滑,保持架含油率控制在20%以内,润滑剂选用P201润滑油和KKP201润滑脂(基础油为P201),润滑剂性能参数如表2、3所列,P201润滑油和KKP201润滑脂具有较小的真空挥发损失与较低的饱和蒸汽压,能够满足主机对油气的低散逸需求。

三、试验填脂量的确定

空间机构在运行时,由于转速低且不完全密封,轴承单元的油气散逸为润滑剂损耗的最关键因素。因此,轴承的最小填脂量应至少能够保证空间机构在8年寿命周期内、润滑油的油气逸出后仍能够稳定运转。

1、油气散逸模型

为有效减少油气的散逸,轴承单元在结构设计时将两端设计为迷宮密封,如图1所示。润滑油流动状态根据式(1)进行判別。轴承单元工作在高真空中,因此迷宮管道中压力为饱和蒸气压,P201润滑油常温下的饱和蒸气压为7.5x 10-7Pa,迷宮管道直径远小于1m,润滑剂流动状态判定为分子流。因此,迷宮密封可简化为环形截面管道和径向辐射流结构的组合体,如图2、3所示,其流导计算公式见式(2)、(3)。

pd<0.02Pa·m——子流 (1)

其中,p是管道中平均压力,单位为Pa;d是管道直径,单位为m。

环形截面流导计算公式:

式中:U是分子流时环形截面流导,单位为m3/s;T为绝对温度,k;M是相对分子量,单位为kg/mol;

d1、d2是圆环内外径,单位为m;L是管道长度,单位为m;K是修正系数。

径向辐射流导计算公式:

式中:U是分子流时径向辐射流导,单位为m3/s;a是两圆盘距离,单位为m;r1、r是有孔圆孔半径、无孔圆半径,单位为m;

串联后总流导按下式计算:

油气逸出量:

Q=UPt(5)

式中:Q是逸出气量,单位为Pa-m3;P是管道内外气压差,单位为Pa;t是时间,单位为s。

油气逸出质量:

式中:m是逸出气体质量,单位为kg;R是气体常数,8.3143J/(k·mon)。

2、油气逸出量计算及试验填脂量确定

空间机构设计寿命时间为8年(2.52288x108s),选用润滑剂在25℃时饱和蒸气压约为:P=7.5x10-7pa

饱和蒸汽压与绝对温度的关系:

假设油气逸出后不聚集,根据流导公式能够计算得到轴承单元最大的油气逸出量。保持架的含油量为479,由于轴承工作转速较低,由相关试验结论可知保持架的可用油量大概为其总含油量的24%,由此可以计算出保持架的可用油量。则油气逸出量计算结果及空间机构寿命周期内轴承润滑油量分析如表4所列。

由表4可知,轴承单元内的润滑油量能够满足主机在8年寿命周期内的油气逸出需求。为了保证轴承单元运转的高可靠性及航天产品的冗余设计要求,润滑油与润滑脂的总含量至少要达到129.4mg,轴承滚道的最小填脂量应不少于14.4mg,最大填脂量应满足主机的启动摩擦力矩要求。因此,在最小填脂量(14.4mg)与轴承空腔容积1/3体积所填脂量(890mg)的区间内,对多种填脂量进行成对轴承启动摩擦力矩初期测试与筛选,剔除启动摩擦力炬过大方案,对余下填脂量方案进行优化选取。优化选取的原则是以最小填脂量为基础,以15mg填脂量(约为轴承滚道表面积的0.01mm厚度的脂量)为梯度进行填脂量选择。最终选取的试验填脂量为15mg、30mg、45mg和60mg。

四、性能试验与分析

1、试验方案

将四套轴承单元分别填充不同润滑脂量,方案如表5所列。为保证测试数据的准确性,要求四套轴承单元接触角、载荷等状态一致,并在试验前将轴承全部进行200小时的磨合,以消除轴承表面质量因素对其性能的影响。涂脂后測试其启动摩擦力矩,而后分批次安装同一驱动电机进行性能试验測试,測试转速为轴承单元工作转速,通过电机在常温、高温、低温下电流变化情况来考核轴承单元的运转稳定性。性能试验完成后复测启动摩擦力矩,測试轴承的油膜电阻,判断轴承滚道表面的油膜厚度及分布情况,最后拆解轴承并将试验结果进行对比分析,从而优选出最佳填脂量。

2、试验结果及分析

(1)填脂量对轴承单元启动摩擦力矩的影响。

在摩擦力矩測试仪上测试不同方案在动态性能试验(以下简称跑合)前、后的启动摩擦力矩,分析不同填脂量下启动摩擦力矩的变化规律,并測试不同填脂量在不同温度下的启动摩擦力炬,评判不同填脂量下軸承单元的冷热启动能力。启动摩擦力矩测试装置如图4所示,试验结果如图5-7所示。

从图5可以看出跑合性能试验前轴承单元的启动摩擦力矩无规律性,这是由于滚道和钢球上的润滑脂分布不均,存在润滑脂在某处堆积的情况;跑合试验后轴承单元的启动摩擦力矩随填脂量的增多呈现增大趋势;当填脂量达到60mg时,其启动摩擦力矩出现较大增幅。

图6、图7为四种方案跑合前后启动摩擦力矩随温度的变化情况,从图中可以看出跑合后各填脂量在不同温度下的启动摩擦力矩明显小于跑合前状态,启动摩擦力炬随填脂量的增加而增大。跑合前后四种方案下启动摩擦力炬随温度的变化趋势基本相同,都随温度的降低先减小后增大,但跑合后启动摩擦力矩随温度的变化更趋于平缓,尤其是填脂量为15mg和30mg时,高、低温与常温启动摩擦力炬值的差异不大,说明这两种填脂量下轴承单元的冷热启动能力更好,符合主机提出的摩擦力炬小而均匀的要求。

(2)填脂量对轴承单元动态性能的影响。

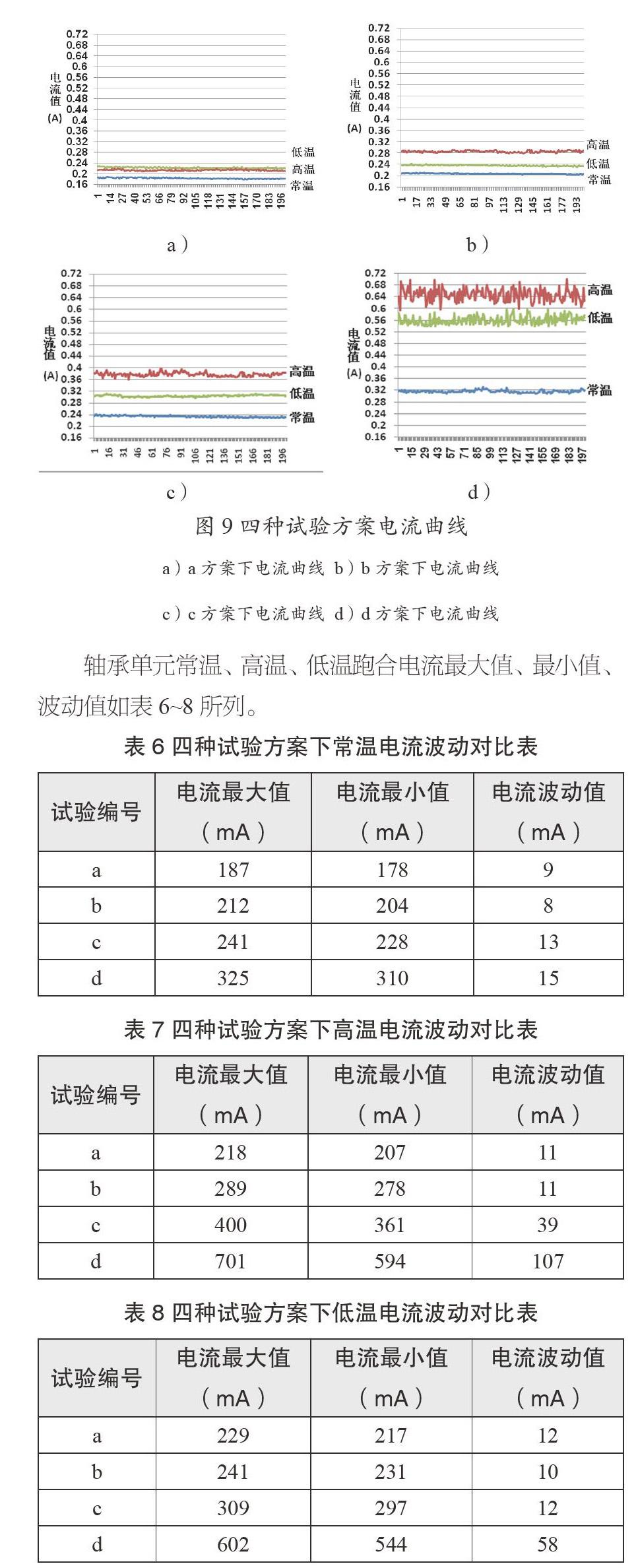

将四套轴承单元分別进行常温48h,高、低温各12h的动态性能试验。试验转速为200rpm,试验装置如图8所示。轴承高、低温性能试验在高低温箱中进行,通过监控四种填脂量方案下跑合过程中的电流值及其波动来判別轴承单元的运转稳定性,四种方案常温、高温和低温电流曲线如图9所示。

轴承单元常温、高温、低温跑合电流最大值、最小值、波动值如表6-8所列。

由试验电流图9及电流波动表6-8可知:

四种试验方案的常温电流值随填脂量的增多逐渐增大,电流波动值较小,说明在四种填脂量下,轴承单元的常温运转稳定性表现优异,但填脂量为60mg时,功耗略大。

在高温跑合状态下,a,b两种方案下轴承单元表现稳定;c,d两种方案下的电流值及其波动明显大于a,b方案,特別是60mg时,高温电流值达到了a方案电流值的3.2倍,并伴随异常的电流波动。分析认为在高温跑合时,填脂量过多,轴承滚道跑合带两侧堆积的大量润滑脂因其粘度降低,与保持架微孔出油混合后进入滚道跑合区域,造成轴承内部搅拌力剧增,导致轴承电流异常。

低温跑合时,a,b,c三种方案下轴承单元电流值小且运转稳定;当填脂量达到60mg时,电流值倍增,并出现较为明显波动。分析认为由于填脂量过多,润滑脂粘度增大的影响凸显出来,导致了轴承单元功率消耗过大,运转稳定性下降。

由动态性能试验情况可知,当填脂量为15mg与30mg时,轴承单元在常温、高温、低温状态下运转性能最为稳定。

(3)填脂量对轴承滚道油膜分布的影响。

空间机构用油脂混合润滑轴承由于转速较低,在运转初期主要依靠润滑脂形成的油膜达到润滑效果,油膜的厚度及分布情况直接影响组件的润滑寿命。为了评估不同填脂量下轴承内部油膜厚度及分布,对轴承单元进行了油膜电阻测试试验。

电阻法是最早提出的用于测量润滑油膜厚度与分布的技术。电阻法测量原理利用了金属导电性能与润滑油脂导电性能相差悬殊的特性以及油膜厚度与油膜电阻之间的关系。当油膜将接触面完全隔开时电阻很大,而当金属接触时电阻急剧下降,它能相当有效地測定金属接触百分比,易于实现在线检測。在动态性能试验后,将轴承单元动静件之间外接万用表,并匀速使其转动,监视万用表上电阻值的变化情况,从而得知轴承滚道上油膜分布的变化,测试结果如图10所示。

从图中可以看出,填脂量为15mg(a方案)时油膜电阻值较小,且存在电阻值急速下降的情况,说明轴承滚道内润滑油膜厚度薄且分布不均,存在金属间的接触;其余三种方案由于填脂量增大,跑合后油膜厚度与均匀性较填脂量为15mg时有明显改善。

(4)轴承拆解分析。

试验结束后,按照相关操作规程将轴承单元进行分解,对四种试验方案下轴承套圈进行拍照,轴承外圈内的油脂分布如图11所示。

由图11可以看出,a、b两种方案下轴承滚道跑合带轮廓清晰,跑合带两侧的油脂呈现规则的带状分布;c、d两种方案下轴承滚道跑合带呈浅白色,跑合带两侧油脂堆积较厚,且分布不均,特别是d方案下(60mg填脂量)时滚道油脂出现斑块状粘连痕迹以及润滑脂向轴承挡边扩散迹象。此现象说明填脂量过多,钢球与滚道在运转过程中易产生较大的粘滞阻力,导致运转不平稳。

3、试验结果对比

试验完成后,将所有试验所得结果进行汇总与对比,对比结果如表9所列。从表中可以明显的看出,当填脂量为30mg时,轴承单元的综合性能最好。

五、结论

本文根据空间油气的散逸模型分析确定了试验填脂量的方案,并进行轴承单元的性能对比试验与分析,得出如下结论:

综合试验表明,基于本文工况,当填脂量为30mg,约占轴承内部空腔容积的1%左右时,轴承滚道表面油膜形成均匀,轴承单元的运转稳定性最好。

填脂量对油脂混合润滑轴承的高温运转稳定性影响最大,高温电流能够敏锐的反映填脂量的变化。因此,高温电流的稳定度可以做为评价填脂量合适与否的关键指标。

目前,将本文得出的最佳填脂量及其比例应用在某空间机构轴承单元上,轴承单元累计运转超过5184000转,摩擦力矩及电流值稳定。可以认为本试验结果能够推广应用在低速工况下采用相同润滑剂的空间机构中。