基于水下双目视觉的燃料组件变形检测系统

2019-03-23王从政高椿明

王从政,胡 松,冯 常,高椿明

(1.中国科学院 光电技术研究所,四川 成都610209;2.电子科技大学 光电科学与工程学院,四川 成都610054;3.中国科学院大学,北京100049)

引言

燃料组件是核能系统产生能量的核心部件,其长期工作于反应堆的高温、高压、高辐射的循环水中,由于装配应力、热应力和辐射生长等因素的影响,组件在使用期间会产生局部变形,进而组件整体也可能产生形变[1-2]。过大的组件变形会导致其堆内装卸困难,且可能引起燃料组件加速破损、堆芯象限功率倾斜等[3]。了解核燃料组件的变形情况,不仅可以为堆芯燃料组件顺利装载提供数据支撑,也可以用于判断乏燃料组件是否能够再次循环利用等。因此,研发一种操作简便、高效、适应性强、精度高的变形检测系统对核电安全运行具有重要意义。

由于燃料组件处于特殊环境,对其采用接触测量存在诸多不便,如参数种类少、设备易活化等。相比接触式设备,非接触式测量设备具有更多优势。目前,常用的非接触测量方法有:视觉、超声波、涡流等技术[4-6]。其中,超声波检查主要用于鉴别燃料棒破损;涡流检测则用于燃料棒局部缺陷的检测;视觉技术可实现燃料组件轮廓尺寸和变形状态的测量。因此,基于视觉的燃料测量设备得到学者的广泛关注。兰智彬等人[7]开发了燃料组件包络轮廓尺寸全自动检查装置,主要用于新燃料组件出厂的最终检测,其采用了圆光栅+直线光栅的方法对燃料棒长度进行自动化测量,保证精度的同时大幅提升工作效率,但其不适用于乏组件的水下辐射环境。高永明等人[8]基于视频图像传感器与标定相结合的方法进行乏燃料组件的变形测量,该测量系统可以实现动态和静态测量,测量参数有:燃料棒长度、格架宽度、燃料组件变形量等,通过相关测量实验验证,该系统的组件弯曲变形重复精度在±1 mm之内。另外,文献[9-10]也介绍了基于激光扫描投影法的测量系统,可实现模拟燃料组件的变形检测,但其仅是从理论上分析或进行仿真实验,有待于进一步研制样机并实验验证。本文的燃料组件变形测量系统基于水下双目视觉,与上述方法相比,拟设计精度更高,精度达0.2 mm,且操作便捷,满足组件变形测量需求。

1 检测系统组成

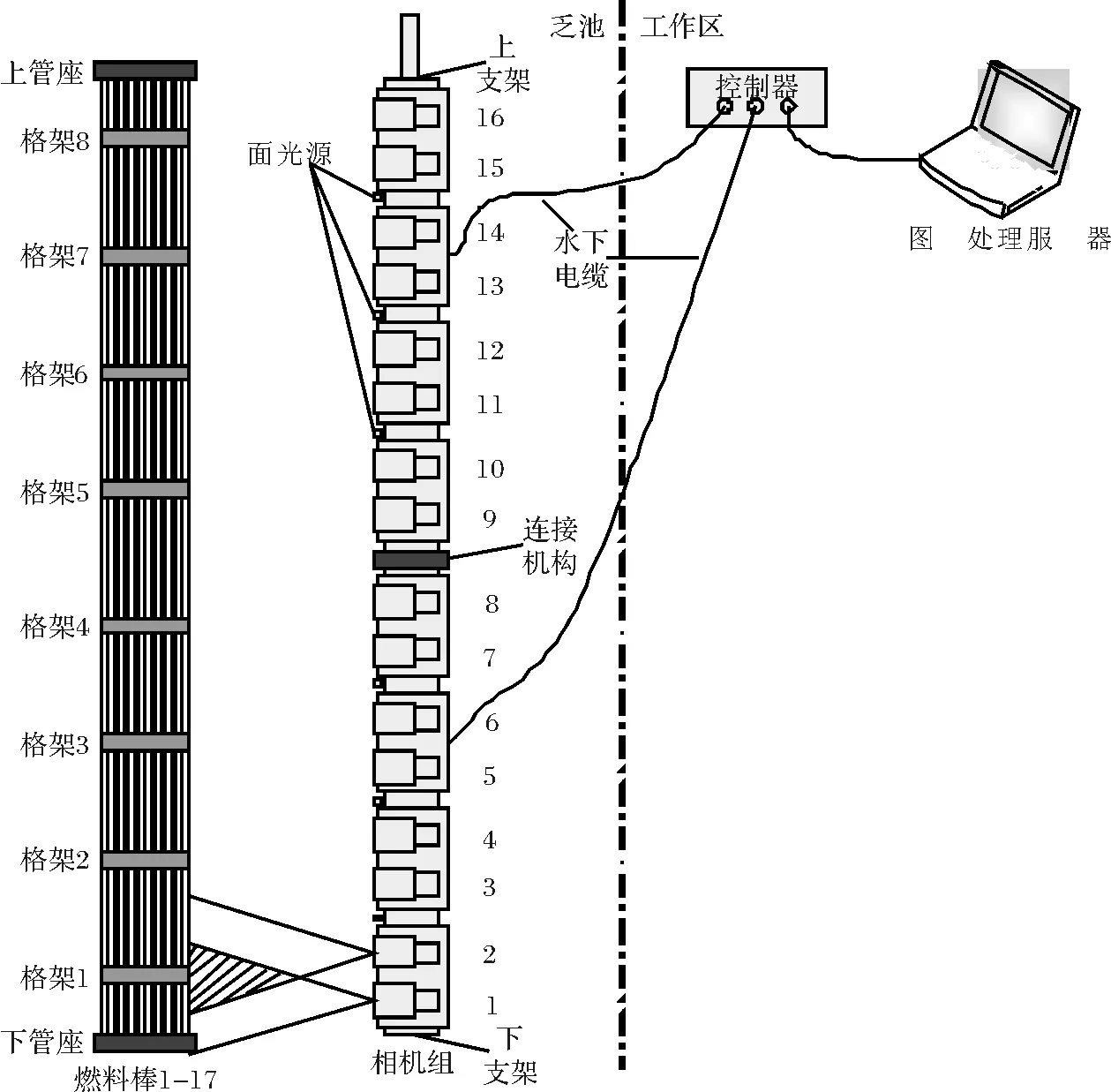

燃料组件变形检测系统主要由光学、机械、电控和软件等模块组成,工作示意图如图1所示。各组水下双目模块实现燃料组件对应区域的图像数据采集,双目模块的摄像单元工作于外触发模式,边沿触发信号由控制器统一同步提供;所有视频数据经控制器转至图像处理服务器;在服务器的主测量软件中,经用户交互操作,实现燃料组件各参数测量和存储。燃料组件参数包含格架1~8的宽度、上下管座宽度、第1、9和17根燃料棒的长度、上下管座间的距离、组件弯曲等。其中,宽度参数为局部量,可由相应单组双目模块实现测量,而长度、距离和弯曲参数为全局量,需双目模块联合实现测量。

图1 燃料组件变形检测系统工作示意图Fig.1 Working diagram of deformation detection system of spent fuel assembly

光学模块包括水下耐辐照摄像探头和照明灯,根据燃料组件结构(约4 000 mm×220 mm×220 mm)及硼酸水环境特点,本系统采用8组水下耐辐照摄像探头和6个水下高均匀性的LED面光源(保障目标区域照度不低于2 000 Lx)。摄像探头的传感器分辨率2 448 Pixel×2 048 Pixel,约500万像素;定焦镜头焦距25 mm,分辨力兼容500万分辨率的相机,且后续应用进行软件畸变校正,光圈F数5.6(兼容环境照度和工作景深);摄像探头的各参数选择由双目模块的设计精度指标确定。所有光学部件依次纵向布局,与燃料组件的轴向一致。其中,单组双目模块的重叠视场区域需完全覆盖相应格架,格架尺寸约201.6 mm×30 mm,以便获取格架宽度参数;系统中双目基线取值240 mm,在系统距目标1.2 m时,轴向重叠区域约100 mm。相邻双目模块间距离由相邻格架间距决定,相邻双目模块距离约570 mm。

机械模块主要包括支撑架和水下标定机构。铝合金硬质氧化的支撑架用于水下双目摄像模块和照明灯的固定,采用抗弯和抗扭性能较好的中空矩形截面设计。同时,考虑到设备主体过长,为了便于加工和运输,支撑架分成上支架和下支架两部分,两者采用卡扣式结构连接。水下标定机构用于配合水下双目模块的内外参数标定。

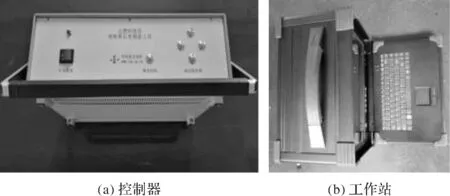

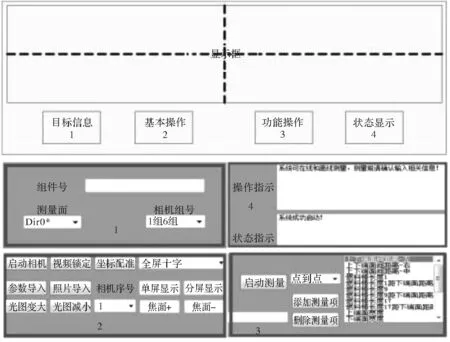

电控模块包括转接控制器、便携式工作站和各类连接线缆等,实物图如图2所示。软件模块是变形检测系统的关键部分,包括相机标定软件、数据处理软件和测量软件。标定软件用于水下双目模块的内外参数标定,基于张氏标定原理[11]。数据处理软件用于各参数双目测量结果坐标的二次处理,并将结果图形化显示。测量软件主要用于工业现场的燃料组件的在线实时测量,也可以导入已采集的图像数据进行离线测量,用户根据测量目标参数特点,选择合适的交互工具,最后,完成对应目标的坐标获取,测量软件的界面布局图如图3所示。

图2 电学模块实物图Fig.2 Physical map of electrical module

图3 测量软件界面Fig.3 Interface of measuring software

2 基于特征匹配的快速双目测量

2.1 基于Harris特征和互相关的快速立体匹配

燃料组件变形检测系统是基于水下双目视觉[12]原理,即利用2台摄像单元的匹配点对,经运算获取空间目标的坐标值。双目测量中,快速、精确地确定空间点在2台摄像机中的图像坐标至关重要,本文通过Harris特征点[13-14]辅助的方式,使用户在左图可精确设置待测点。同时,由于右图待匹配的特征点可能包含辐射噪声,联合灰度互相关法[15]可实现右图中对应匹配点的快速、鲁棒选取。以下管座宽度参数测量为例,某燃料组件的实物图如图4所示,通过图中局部区域放大可得,测量区域存在辐射噪点。

图4 下管座实物图Fig.4 Physical map of lower tube seat

Harris特征点检测的基本流程如下:

(1)

(2)

(3)

3)对图像进行遍历,依次获取每个像素的Harris响应值R:

R={R:det(M)-k(trace(M))2}

(4)

式中,det(M)和trace(M)分别是对称矩阵M的行列式和迹;k为经验常数。

4)对响应值R的矩阵进行局部最大搜索,局部最大点即为Harris角点。

对双目模块的左、右图进行Harris角点提取,结果如图5所示,其中,浅色圈内像素通过人工判断,可确定为辐射噪声,而特征提取会误将其识别为特征点;深色圈内为识别正确的目标点,在后续匹配中会受到辐射噪声的干扰。

图5 双目模块Harris点提取结果图Fig.5 Results of Harris point extraction of binocular module

由于Harris点匹配存在辐射噪声影响,系统采用基于区域灰度的以各Harris点为中心的区域互相关进行配准,归一化互相关法NCC计算方法如下:

NCC(p,d)=

(5)

由于辐射噪声一般为孤立噪点,实验结果表明,基于区域灰度的处理方式可有效降低辐射噪声干扰,实现快速、鲁棒的特征配准。

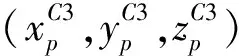

2.2 双目视觉模块组间坐标模型

(6)

以此类推,其余各组双目模块的测量坐标映射也可同理进行运算,进而实现全局参数的测量。燃料棒长度测量基于第1组双目模块的组内测量坐标和第8组双目模块的测量坐标映射的欧氏距离计算。组件变形参数由8组双目模块的格架中点测量坐标值依次进行坐标映射,再进行曲线拟合获得。

图6 系统坐标模型图Fig.6 System coordinate model

3 实验结果与讨论

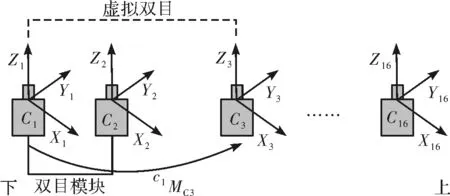

3.1 变形检测系统工作流程

变形检测系统的工作流程如图7所示。相机组距待测目标约1.2 m,在测量之前,要进行相机组的内外参数校正,针对在线测量模式,需要选择测量项进行相应相机组的数据获取。第1组相机(1、2号相机)可以测量格架1宽度、下端面宽度和燃料棒距下管座的距离,第2组相机(3、4号相机)进行格架2宽度测量,以此类推第8组相机(15、16号相机)进行格架宽度8、上端面宽度和燃料棒距上管座的距离。1、9、17号燃料棒长度的测量需第1组和第8组相机的数据联合;组件弯曲状态需要所有相机组的数据组合。对于离线测量,需依次导入所有同步采集的目标图像,然后,选择待测参数,之后的步骤与在线测量的相同。最后,将通过匹配获得的特征点对(图像坐标)转换至摄像机坐标,再对三维坐标点进行欧氏距离运算,得到相应参数值。

图7 变形检测系统工作流程Fig.7 Working flow chart of deformation detection system

3.2 模拟水池和现场实验

为了验证研制系统的性能,本文针对系统的全局和局部测量精度分别进行实验,一是在实验室水池对系统的所有双目模块进行测试,确定其局部测量精度,二是在核电站乏池中对标准杆进行长度测试,验证系统的全局测量精度。检测系统实物图如图8所示,实验室测试现场如图9所示,测试水池尺寸约:4 m×2 m×2 m,测量目标:模拟燃料组件(各关键参数与现场燃料组件的相同),水温:25±3℃,图像采集帧频:20帧/s。

图8 燃料组件变形检测系统实物图Fig.8 Physical map of deformation detection system of fuel assembly

图9 水池模拟组件实验现场图Fig.9 Experiment site photo of pool simulated assembly

水下实验包含模拟组件的4个面(0°、90°、180°、270°),每个面测量的参数为8个模拟格架的宽度(设计值为:201.6±0.01 mm),测量结果分别对应8组双目模块的系统性能,格架实物图如图10所示,图上红色标注即待测目标参数。

图10 模拟格架实物图Fig.10 Physical map of simulated grid

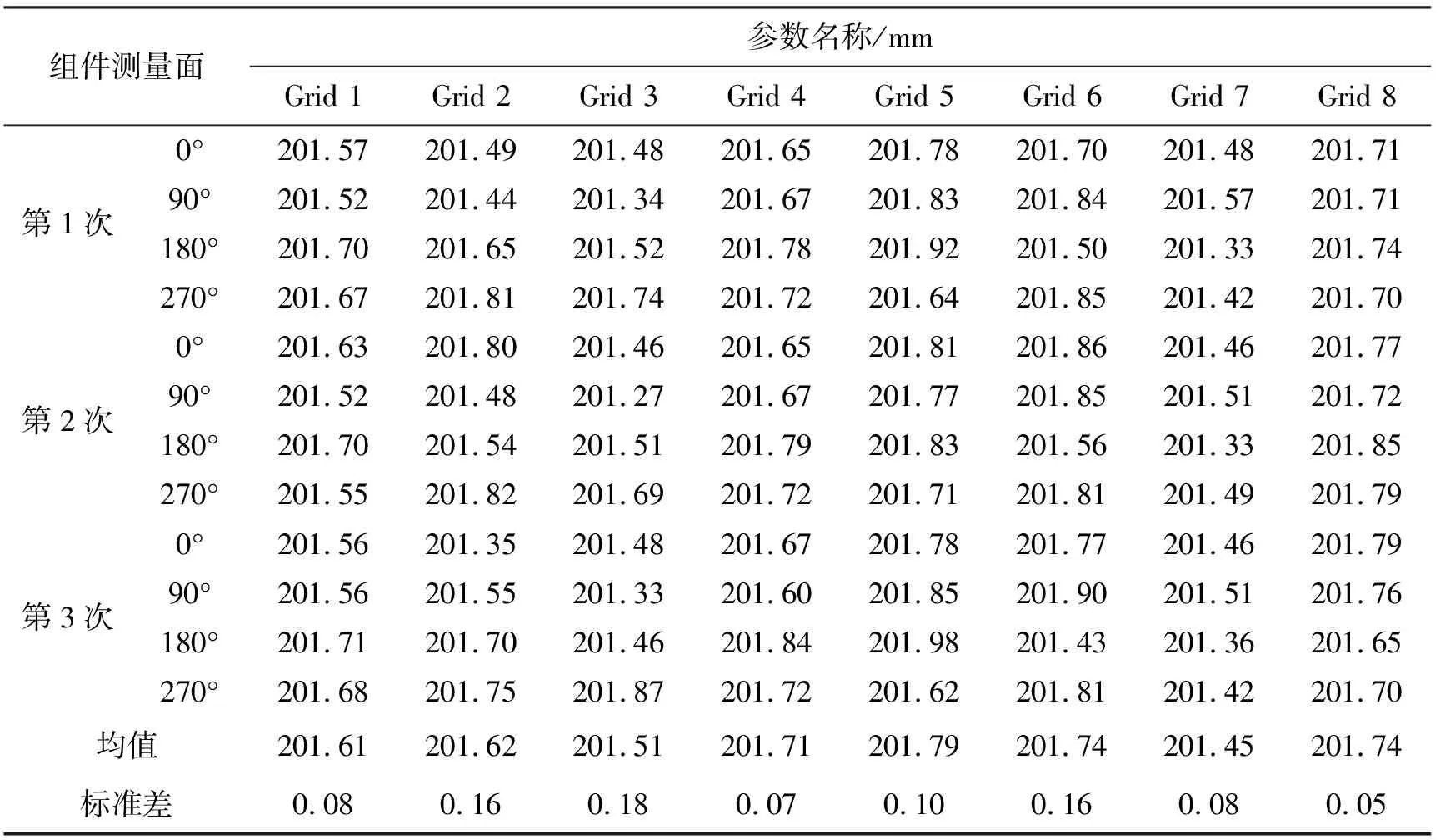

表1数据对应3次重复测量的结果,通过测量数据的分析,可以得出:各双目模块的测量标准差均不大于0.20 mm,满足系统局部精度的设计指标。

表1 模拟燃料组件的格架宽度测量数据Table 1 Grid width measurement data of simulated fuel assembly

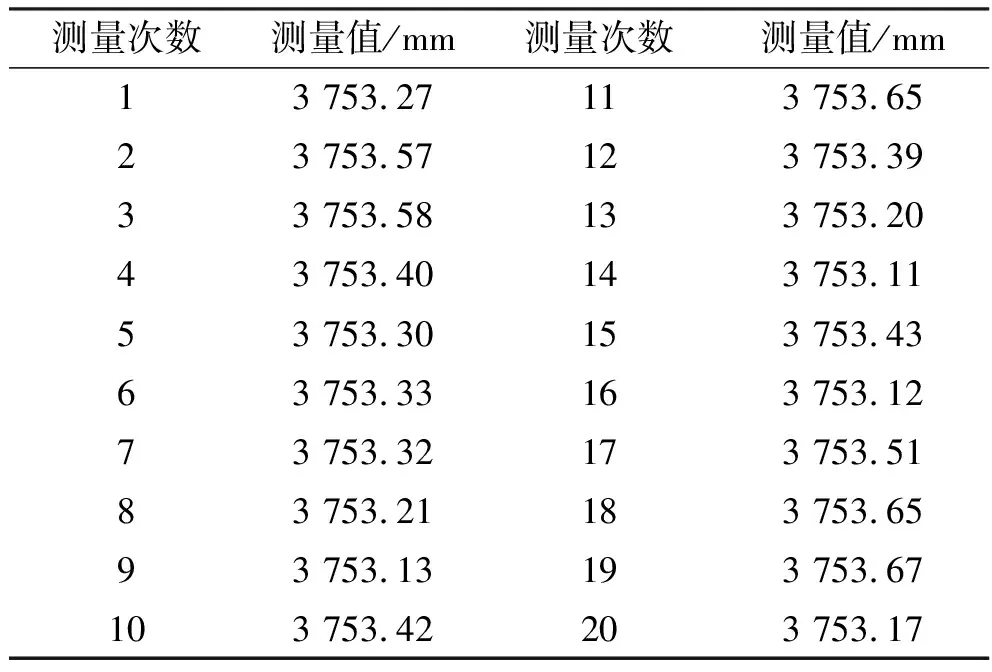

对于核电站的乏燃料组件贮存池中的现场试验,我们定制一标准杆(3 753±0.5 mm),杆上标记孔在第1组和第8组双目模块视场内的效果图如图11所示,将其置于现场水环境中,用其测量结果表征检测系统的全局精度指标,其中,标准杆的上下标记孔的中心距离通过激光跟踪仪进行校核,为3 753.47 mm,校准精度可达0.01 mm。

图11 标准杆实物图Fig.11 Physical map of standard rod

本文对标准杆进行20次重复测量,测量结果如表2所示,通过数据分析可得:系统的全局参数测量标准差约0.19 mm<0.50 mm,满足系统全局测量精度的设计指标。

表2 标准杆测量数据Table 2 Measurement data of standard rod

4 结论

燃料组件的变形对于堆芯运行和检修都非常重要,了解燃料组件的变形数据对核电厂安全运行具有重要意义。本文将双目立体视觉测量技术运用于核电站乏燃料组件的变形测量中,并详细介绍系统的各组成模块,最后,通过核电站现场试验和后续数据分析,确定其满足应用需求。与其他非接触方式的燃料组件变形测量设备相比,该设备具有以下特点:1)设备机械结构紧凑,截面尺寸小,质量轻;2)设备测量原理简单,设备密封性良好,可以长时间在水下工作;3)测量效率高,可在辐射噪声干扰下自动配准,实现在线和离线状态下的简便测量;4)局部测量精度优于0.2 mm,满足高热、高辐射的水下燃料组件的高精度变形检测需求。