钢轨铝热焊接头断裂失效分析研究

2019-03-23石彤赵志刚邹定强杨其全孙旭文王岩

石彤,赵志刚,邹定强,杨其全,孙旭文,王岩

(1. 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2. 中国铁路广州局集团有限公司 工务处,广东 广州 510088)

0 引言

钢轨焊接方法主要有闪光焊接、移动气压焊接、铝热焊接和电弧焊接。其中,铝热焊接由于设备简单、操作方便、不使钢轨缩短等优点,广泛应用于线路伤损钢轨修复和应力放散[1-3]。铝热焊是将铝热焊剂放入坩埚中点燃,焊剂发生剧烈化学反应和冶金反应,铁的氧化物被铝还原成铁水,同时释放出大量热能。高温铁水浇注在固定于两轨轨缝的砂型中,将两轨端熔化,冷却后形成焊接接头。

由于焊接接头的强度等力学性能与钢轨母材不同,无缝线路焊接长钢轨的断裂大部分发生在焊接接头[4-5]。铝热焊的伤损类型主要有踏面伤损、横向裂纹、轨腰纵向裂纹和没有明显疲劳裂纹的脆性断裂[6-7]。刘正文等[8]研究了我国重载运煤专线钢轨铝热焊接头的伤损问题,认为其轨头下部夹杂缺陷的产生与焊接过程预热和浇注温度偏低、轨缝过大等焊接过程工艺控制不足有关,建议加强焊前设备管理、严格焊接过程工艺控制来减少或避免此类缺陷的产生。孙楠楠[9]对大秦线75 kg/m钢轨铝热焊下颚开裂伤损进行研究和分析,其产生原因主要是焊剂成分不匹配、预热温度不足和钢轨温度应力的存在。张君等[10]针对哈大高铁冬季低温条件下的钢轨铝热焊接工艺进行探讨研究,阐述高铁低温铝热焊接气孔、夹渣、疏松缩孔、未焊合等焊接缺陷,提出质量控制和提高方案。

为防止或减少铝热焊热裂纹引起的钢轨横向断裂,确保行车安全,分析热裂纹的伤损状态及形成原因很有必要。针对1件60 kg/m U71Mn钢轨铝热焊断裂接头进行失效分析与研究,找出产生热裂纹及横向断裂的原因,并提出铝热焊钢轨伤损预防措施。

1 实验方法

伤损铝热焊接头母材材质为60 kg/m U71Mn,铝热焊剂型号为施密特德铝Z90焊剂,位于曲线线路。

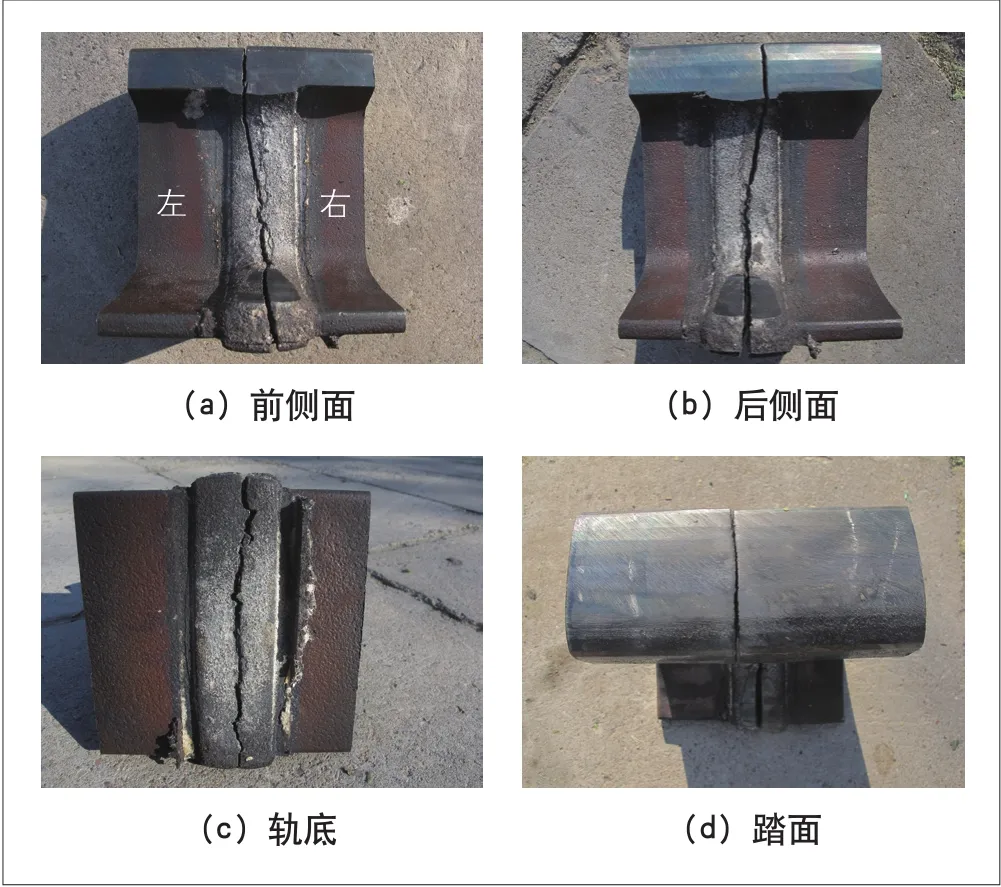

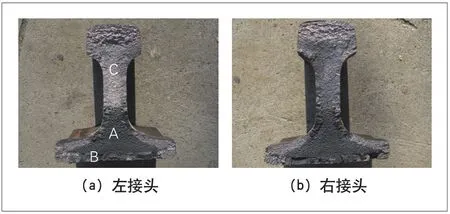

利用数码相机对焊接接头拍照进行宏观形貌观察。选取左接头,按图1(a)虚线矩形框位置切取部分典型伤损断口,用丙酮将试样清洗干净,再用无水乙醇超声波清洗,采用FEI-Quanta 400扫描电镜观察其断口形貌,并进行能谱分析。采用Leica DMI 5000M光学显微镜对试样纵截面进行金相检验。

图1 裂纹源放大宏观形貌

2 结果分析

2.1 宏观形貌

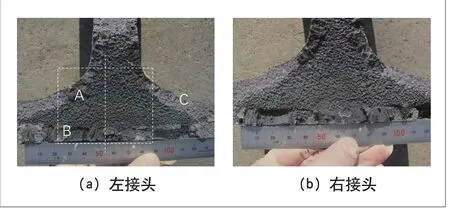

伤损焊接接头的宏观形貌见图2。

图2 伤损焊接接头宏观形貌

左、右接头断口的宏观形貌见图3。经观察,轨底断裂位置位于焊缝中心。断裂起源于轨底三角区附近,该区域存在明显粗糙不平形貌,具有发蓝的氧化色,为裂纹源区,标为A区和B区。接近轨底部分的B区为柱状晶断口。裂纹源区以外断口平齐,颜色具有金属光泽,与裂纹源形貌区别明显,为瞬断区,标为C区。裂纹沿钢轨横向长度约120 mm,沿钢轨高度方向约 70 mm。

图3 铝热焊接头断口宏观形貌

初步分析,该裂纹源区应为热裂纹。铝热焊焊缝处铸造组织在凝固前的高温状态下,受拉应力作用时形成的裂纹即为热裂纹。热裂纹通常位于焊缝尺寸较大的焊筋中部,沿横向扩展,断口具有发蓝的氧化色或温度色。

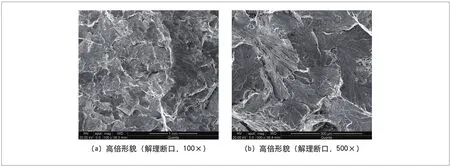

2.2 扫描电镜

分别对A区、B区、C区进行扫描电镜观察。其中,A区、B区为裂纹源区,C区为瞬断区。

A区检验结果见图4。A区形貌为熔融状断口和疏松状断口混合形貌,其中熔融状断口处可见不同取向的等轴晶疏松裂纹断口形貌,表明该部位先出现疏松,然后部分疏松处由于钢水流入形成熔融状特征的断口。当柱状晶生长到一定程度,其前沿液体远离型壁,散热困难,冷却速度变慢,阻止了柱状晶的快速生长,熔液中出现许多晶核并沿各个方向长大,形成A区形貌的等轴晶。

B区检验结果见图5。B区为典型金属凝固形成的柱状晶形貌。金属凝固时,表层细晶区外壳先形成,型壁被熔液加热而不断升温,使内部剩余液体冷却变慢,加之释放的结晶潜热,使细晶区前沿液体的过冷度减小,形核变困难,此时只有细晶区生长速率最快的晶向垂直于型壁方向且优先向液体中生长,形成柱状晶区。

图5 B区扫描电镜形貌

由扫描电镜结果可知,裂纹源处断口形貌表明裂纹应在高温下形成。

C区检验结果见图6。C区为瞬断区,断口的扫描电镜检验结果为典型解理断口。微观解理形貌,表明裂纹快速扩展,最后脆性断裂。

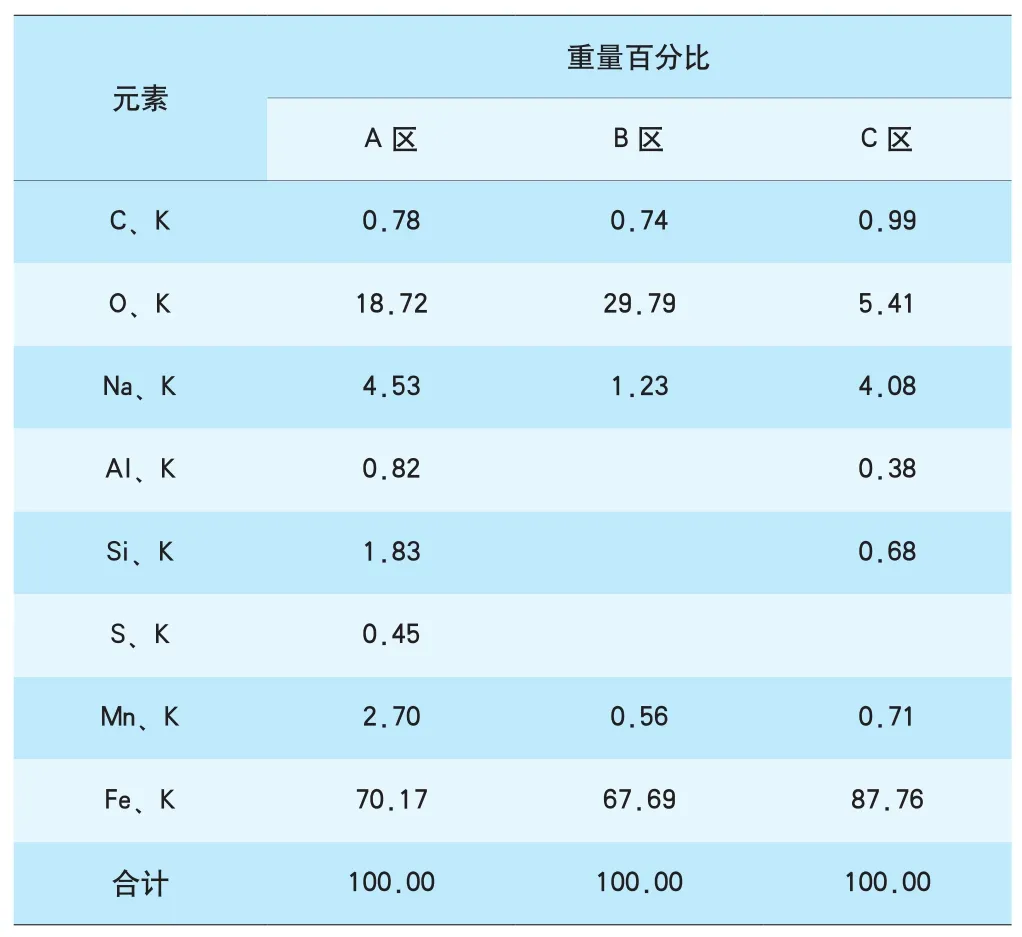

分别对A区裂纹源、B区柱状晶断口、C区瞬断区进行能谱分析,分析位置见图7,分析结果见表1,能谱图见图8。结果表明,A、B区O元素含量非常高,表明断口受到高温氧化作用。

图6 C区扫描电镜形貌

图7 能谱分析位置

铝热焊焊缝处钢水凝固过程中,由于体积收缩将在焊缝处产生收缩拉应力,如果焊接时环境气温开始下降,焊接长轨条也会沿长度方向产生温度收缩应力[4]。同时,若焊缝两端钢轨没有很好锁紧,还可能受到较大的纵向拉应力。在拉应力作用下,焊缝将可能在热态下沿焊缝处拉开形成横向热裂纹,由于焊缝内部钢水未完全凝固,冷却后一般呈熔融态及柱状晶或等轴晶断口形貌。其断口由于高温氧化而成蓝色,表面氧含量也明显高于瞬断区断口。

2.3 金相组织

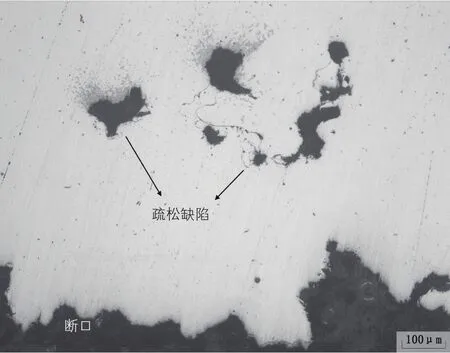

金相检验结果见图9—图14。试样浸蚀前可见此焊接接头断口裂纹源区附近存在多处疏松缺陷。裂纹源区组织均为珠光体及少量铁素体。

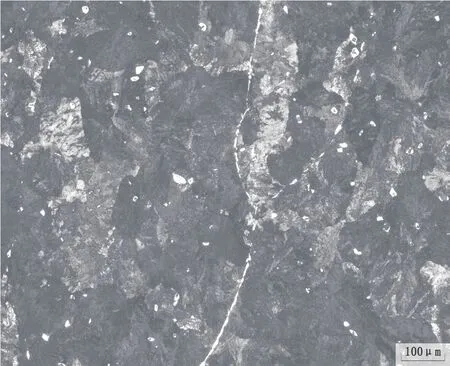

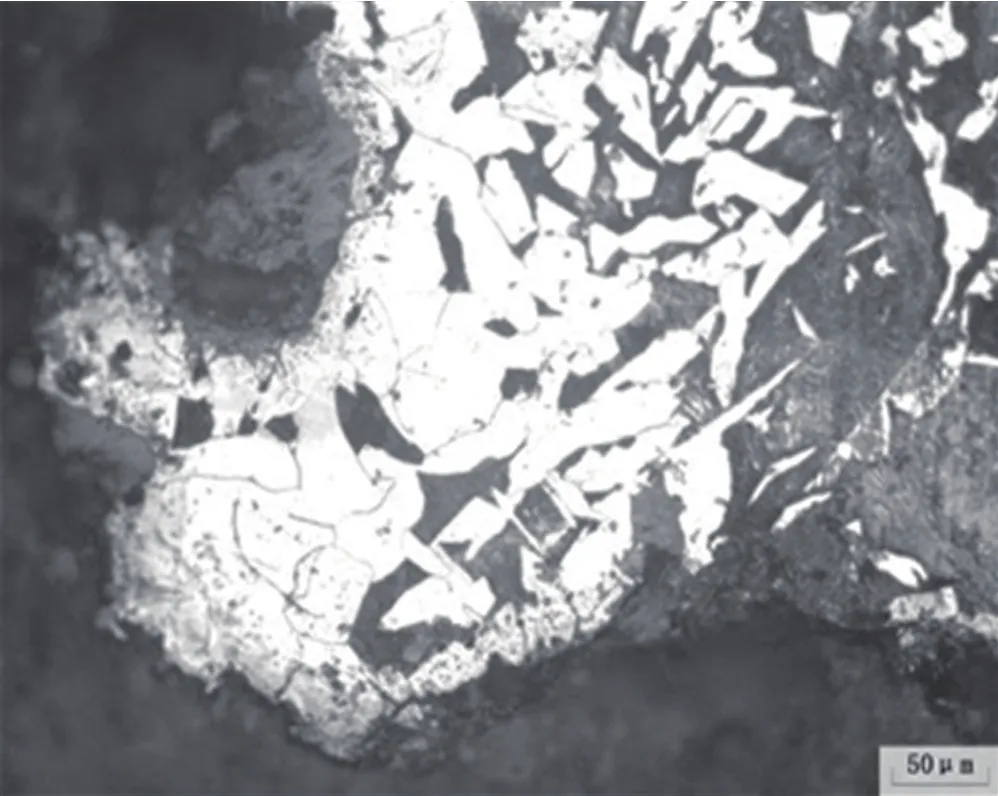

柱状晶断口金相组织见图15、图16,可见有明显的脱碳现象。脱碳现象是指钢在加热时其表面碳含量降低的现象。脱碳过程就是钢中的碳在高温下与氧或氢发生作用生成甲烷或一氧化碳。脱碳是扩散作用的结果,在脱碳过程中,一方面是氧向钢内扩散,另一方面是钢中的碳向外扩散。B区柱状晶区具有明显的脱碳现象,是因为柱状晶区处于高温环境中,由于应力作用被拉开形成热裂纹,断口表面与空气接触氧化,造成脱碳。表1中的3区域各元素重量百分比也可以说明B区的氧含量高。其金相照片出现大片白色铁素体区域。氧化脱碳在力学性能上表现为强度或硬度降低。

表1 A、B、C区能谱分析结果 %

图8 扫描电镜能谱图

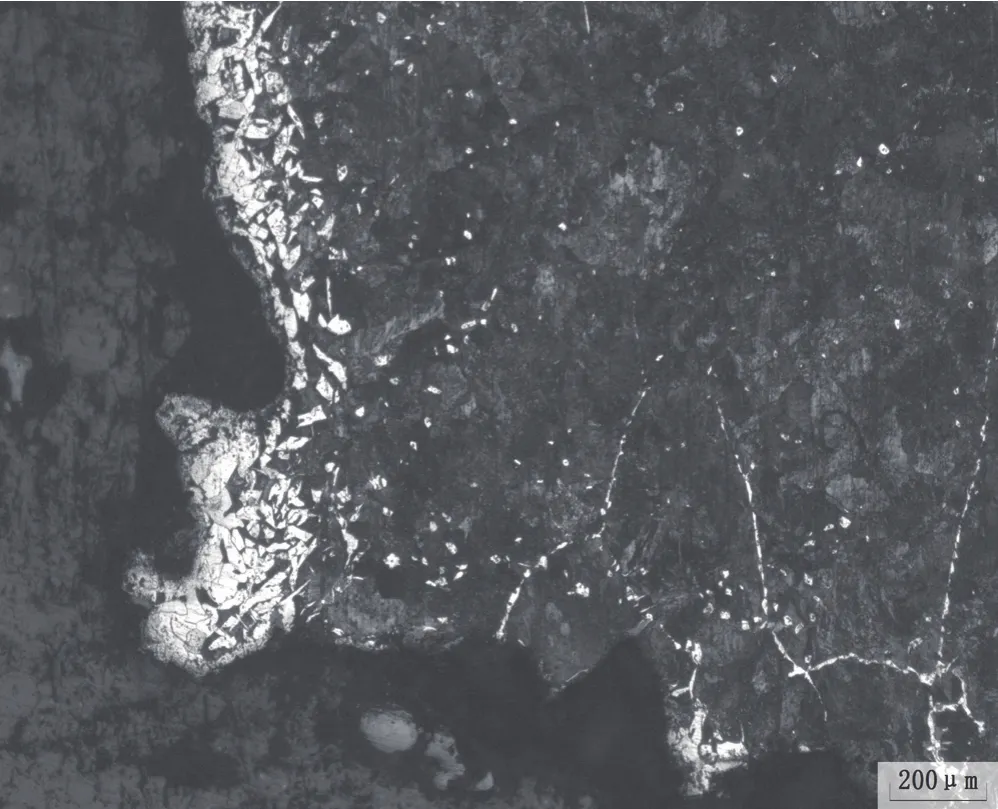

图9 裂纹源区疏松缺陷显微组织1(浸蚀前,100×)

图10 裂纹源区疏松缺陷显微组织2(浸蚀前,100×)

图11 裂纹源区疏松缺陷显微组织3(浸蚀后,100×)

图12 裂纹源区疏松缺陷显微组织4(浸蚀后,100×)

图13 裂纹源区显微组织(100×)

图14 裂纹源区显微组织(500×)

图15 柱状晶断口显微组织(50×)

图16 柱状晶断口显微组织(200×)

3 结束语

根据U71Mn钢轨铝热焊接头的断裂宏观形貌及断口微观分析,结果表明,焊接接头断裂起源于内部粗糙的轨底三角区,该区域有明显的氧化蓝色,为焊接热裂纹缺陷。热裂纹沿钢轨横向长度约120 mm,沿钢轨高度方向约70 mm。裂纹自焊接热裂纹缺陷处向外快速扩展后,使钢轨产生横向断裂。

U71Mn钢轨铝热焊接头伤损为焊接热裂纹缺陷引起的横向断裂。焊缝在高温状态下受焊接热应力及钢轨纵向拉应力的影响,沿焊缝处形成横向热裂纹缺陷。

应调整焊接工艺,严格控制预热温度,改进铸型结构,增加补缩钢水量。同时,保证焊接完成时间,避免过早拆卸夹持装置后过车对接头造成扰动,可以有效避免内部热裂纹的产生及造成焊接接头的横向断裂。