钢轨焊缝超声波探伤系统设计与实现

2019-03-22周翔,宋伟

周 翔,宋 伟

(1.南通友联数码技术开发有限公司,江苏 南通 226000;2.南通理工学院计算机与信息工程学院,江苏 南通 226000)

铁路无缝线路的接头少,节省了大量的接头零件和线路维修工作量,减少了列车在接缝处的震动,降低了噪声,使列车运行更加平稳,同时增加了列车的使用年限。然而钢轨在焊接过程中由于设备的不稳定和焊接工艺参数的变化,以及钢轨化学成分偏离等原因,在焊缝内部容易产生灰斑、光斑、过烧、裂纹和晶粒粗大等危险性缺陷,这些缺陷降低了焊缝的强度和韧性[1],容易造成断轨事故。因此对钢轨焊缝部位进行定期检测是保证行车安全最直接、最有效的技术方法。

1 系统结构

整个系统包含扫查系统和探伤系统两部分。

1.1 扫查系统

扫查系统包括驱动控制器、传动机构、探头组、编码器、探头信号分配器。

驱动控制器包含电机、编码器、控制板卡、开关和电池。电池为驱动控制器供电,电机与传动机构连接用于驱动传动机构,传动机构的运动带动探头组的移动,编码器通过齿轮与电机连接,开关与电机和控制板卡连接。

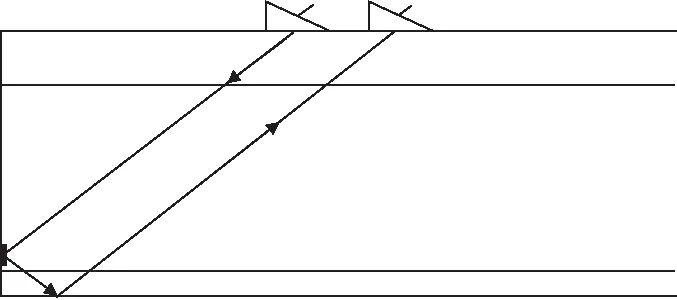

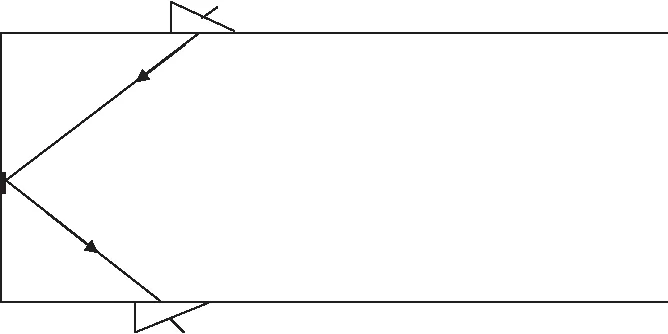

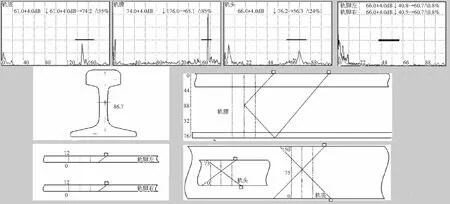

探头组由三对双探头和两个单探头共8个探头组成。分别检测轨头、轨腰、轨底,对整个焊缝进行全方位扫查。双探头扫查:从踏面对焊缝进行串列式扫查(如图1),从轨头两侧面对轨头进行K型扫查和从轨底两侧面对轨底部位进行K型扫查(如图2)。单探头扫查:从轨底斜面对轨底脚进行单探头扫查(如图3),用一次波扫查轨底脚下部,二次波扫查轨底脚上部[2]。

编码器安装在传动机构上,实时获取传动机构的运动位置,并传送到超声电路板。

探头组安装在传动机构上,实时产生超声信号并通过多芯信号线传送到超声电路板,随着探头组的移动会产生各个位置的超声信号。

超声电路板将编码器传来的位置信号与探头组传来的超声信号相整合,通过信号传输总线传送到上位机在屏幕上进行成像。

图1 串列式扫查

图2 轨头、轨底K型扫查

图3 轨底单探头扫查

1.2 探伤系统

探伤系统为超声波探伤仪一体机,采用“嵌入式主机+超声电路板”的硬件架构,内部总线方式为USB总线。嵌入式主机选用低功耗嵌入式X86主板,与存储器、键盘、显示屏、电源构成完整嵌入式系统,作为整个系统的上位机。上位机安装嵌入式Windows操作系统,应用程序运行在操作系统中。超声电路板为自主研发的专业8通道超声电路板,具备超声发射、超声接收、模拟信号处理、信号采集、时序逻辑控制、电源管理、USB总线通讯等功能。超声电路板与上位机之间通过USB芯片进行连接,用来传输控制指令和数字化超声波探伤数据。探伤系统整体结构如图4。

图4 探伤系统结构图

上位机主要完成对整个系统的控制、执行探伤操作、缺陷判断报警程序、波形绘制及图象处理等主要工作。而大量的数据采集、中间处理和实时控制等繁忙事务交由超声电路板去完成,这样有利于提高系统探伤速度,也为开发应用程序留出充足的时间余量。

整个探伤系统流程:系统上电初始化后,用户通过操作应用程序确定工作状态,并将操作指令通过USB总线传送到超声电路板中,FPGA产生一定频率的脉冲触发信号[3-4],经过MOS管驱动电路后输出的信号驱动MOS管开关动作[5],再配合电容、电阻生成高压脉冲信号,施加至前端的超声探头,激励压电晶片震动产生超声波。超声波在焊缝传播过程中遇到缺陷时产生反射回波并返回至探头,压电晶片将其转换为电信号进入接收电路,通过增益调节电路转换为适合A/D采样电路的电压信号,经A/D采样电路后变为数字信号,再通过FPGA核心处理单元对数字信号作进一步处理,最后将数字化的超声信号通过USB总线实时传输到上位机并在屏幕以A扫和B扫的形式显示出来。

1.2.1 超声发射接收模块

包括多路选通开关、MOS驱动电路、高压MOS管电路、接收通道选择电路、接收电路、增益调节电路、A/D采样电路、D/A转换电路。

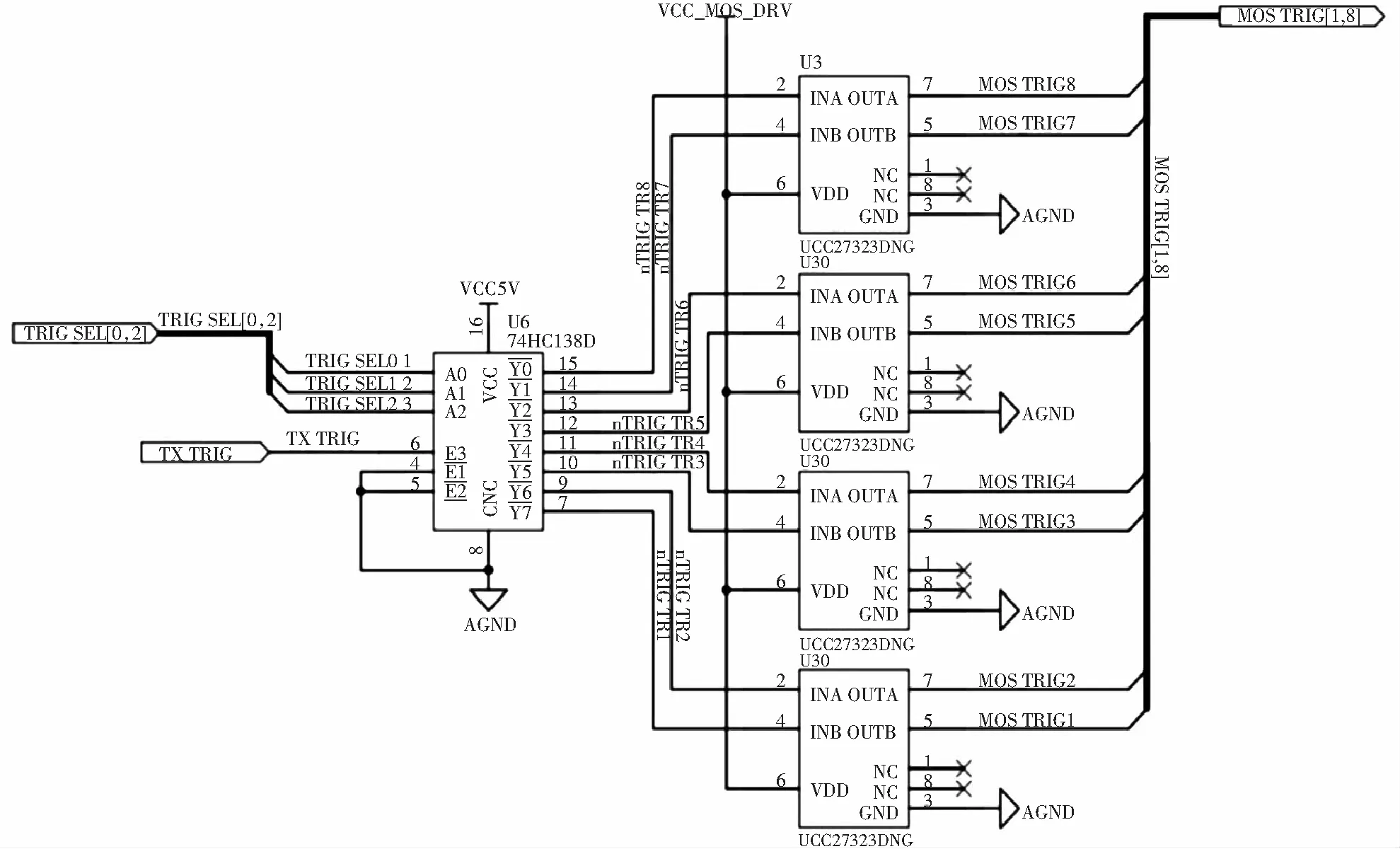

(1)多路选通开关和MOS驱动电路实现了发射通道选通,选通的发射通道能够发出方波信号。电路包含3选8译码器U6和MOS管驱动芯片U3、U30、U40、 U41。其输入信号TRIG_SEL[0]、TRIG_SEL[1]、TRIG_SEL[2]、TX_TRIG来自于FPGA,输出信号为nTRIG_TR1 ~ nTRIG_TR8,FPGA通过TRIG_SEL[0],TRIG_SEL[1],TRIG_SEL[2]这3路信号选择U6输出通道nTRIG_TRN(其中N为1-8)。此时如果FPGA通过TX_TRIG输出方波信号,则 nTRIG_TRN输出方波信号。nTRIG_TRN后续通过MOS管驱动芯片UCC27323DGN输出波幅达到 10V的方波信号,能够驱动大功率MOS管的方波信号输出为MOS_TRIG[1] ~ MOS_TRIG[8]。电路图如图5。

图5 多路选通开关及MOS驱动电路电路图

(2)增益调节电路采用平均分配进行调整。芯片内部集成了前置放大器和两级可变增益放大器。前置放大器噪声较低,对信号进行放大使其达到可变增益放大芯片的输入范围要求。系统工作时FPGA接收到上位机的操作指令,将两路数字控制信号输出至D/A转换芯片,D/A数字芯片将数字信号转化为两路模拟信号,并送至可变增益放大芯片的两级放大器的控制端,以调节放大器的放大倍数,这样就实现了增益可变的功能[6]。

1.2.2 数字信号处理及逻辑控制模块

FPGA具有充足的逻辑资源和强大的信号处理能力。能够通过编程直接在硬件上实现用户所要求的功能。基于这些优点本系统选用FPGA进行数字信号处理及逻辑控制。FPGA下位机程序采用VerilogHDL语言,在Quartus II环境下开发完成。FPGA功能如图6。

图6 FPGA功能结构框图

(1)数字信号处理。对信号进行滤波、检波、压缩、存储。数字信号进入FPGA后,数字滤波器会针对不同探头的回波信号进行带通滤波,以消除前端电路带来的干扰噪声。滤波后的数据进入检波电路将超声回波信号转化为绝对值信号。另外由于显示屏的显示点数是有限的,不能在屏幕上将采集的数据全部都显示出来,因此要以显示的检测深度为依据对检波后的数据进行压缩处理[7],最后对数据进行存储。

(2)模拟电路控制。包括多路选通开关控制、发射电路控制、通道选择控制、D/A转换器控制、A/D转换器控制、增益调节电路控制、时钟控制等。由FPGA选通发射通道,FPGA产生的脉冲触发信号使发射电路产生高压脉冲信号用来激发超声换能器,产生超声波在焊缝中传播,超声波遇缺陷产生回波,回波回到超声换能器,进入到接收端,此时再通过FPGA选通指定的接收通道,D/A转换器接收FPGA控制信号后对回波信号进行放大处理后,进入A/D转换器,A/D转换器通过FPGA产生的采样时钟,将前端放大后的模拟信号转换成数字信号。

(3)数据通讯。USB传输模块用于控制USB双向数据传输,协调上位机与FPGA内部读写数据线的通信,它根据USB接口的使能信号确定数据的流向。USB芯片通过通用USB数据接口将数据传输到上位机平台,控制参数传递模块将上位机的各控制参数读出并分配给FPGA相应模块完成相应的功能[8-13]。

2 应用程序设计

上位机应用程序开发采用Visual Studio 2010开发环境,基于MFC库开发。采用模块化思想,便于软件的维护和升级。分为登录模块、性能测试模块、参数设置模块、探伤模块、数据后处理模块五个模块。

超声探伤系统同时要处理的任务比较多,对实时性要求比较高,因此在探伤应用程序中使用多线程技术。本系统可以分为四个线程,主线程负责应用程序界面和数据采集,另外创建三个辅助线程,分别为:

(1) 图形处理线程,用于将读取的实时探伤数据以A扫图和B扫图的形式绘制到显示屏中;

(2)读键盘线程,读取键盘上被按下的按键值,然后再发送一个按键消息,此消息将在主窗口过程函数中进行处理;

(3)参数设置线程,接收上位机的控制命令,对超声波电路板进行设置。

2.1 登录模块

提供完善的用户管理功能,为满足用户数据安全和流程管理,每个用户需要输入相应用户名和密码才能进入系统。管理员用户可以增加或删除用户。

2.2 性能测试模块

超声探伤仪性能的好坏直接影响对缺陷定位和定量的准确性,因此必须定期对仪器性能定期测试。主要测试项为水平线性、垂直线性、灵敏度余量、动态范围。

2.3 参数设置模块

为了能准确地检测出焊缝中的缺陷,用户需要对超声波参数进行设置。再通过USB芯片下行至FPGA,由FPGA读取后对超声波电路板进行控制设置。通道参数设置项:声程、增益、声速、延时、零点。系统参数设置项:重复频率、脉冲宽度、发射电压、降噪次数、检波方式、滤波频带。波门A和波门B的位置、宽度、高度。

2.4 探伤模块

初始化后,上位机发出检测开始指令,并同时向扫查系统发出扫查指令,探头组开始移动,超声电路板将从探头组获取的超声数据实时传输到上位机进行实时的成像处理,并定时显示 A 扫波形和B扫波形图谱,同时判断是否超标,超标则向报警器发出信号,产生报警。探头组到达终点位置后,用户向上位机发出检测结束指令,上位机将检测数据存储到存储器。

探伤过程中对于靠的很近,无法区分的两个波形可以利用门内展宽功能对波形进行放大后再分析判断。

超声波在钢轨中传播时,能量随着传播距离的增加而减小,尺寸相同的缺陷造成的反射回波高度会随距探头距离的增大而下降,因此不能通过观察回波幅度的大小来判断缺陷尺寸大小。为了分析钢轨焊缝内缺陷情况,必须消除超声波在钢轨焊缝内传输深度的影响,使返回的信号只与焊缝结构有关,这就有必要对回波信号进行不同深度进行增益补偿。

2.5 数据后处理模块

具备完善的文件管理功能,用户对检测数据和图像进行保存、调阅、拷贝、分析、打印等文件操作和管理功能。

3 实验分析

本系统具备A型和B型两种显示方式,采用四个窗口分别显示轨底K型扫查、轨腰串列式扫查、轨头K型扫查和轨底脚单探头扫查四个不同部位的A扫信号,系统采用另外四个窗口同时进行轨底、轨腰、轨头、轨底脚四个部位的B扫图形及焊缝横截面成像显示,实现了整个焊缝横截面投影、俯视投影、侧视投影三个方向的成像显示。

利用本系统对某焊轨厂新制钢轨焊缝进行探伤,轨头两个串列式探头通过相对和相背等速移动后发现轨腰A扫窗口存在平面状缺陷,声波经缺陷和底面两次反射后,又沿与入射波平行的方向返回到探头。根据两个探头在探测面上分开的距离 L再结合几何声学原理 ,代入公式L=2htan(其中为探头折射角,h为探测点到底面距离)计算得到缺陷在距轨头踏面80-103 mm处。探伤过程中发现缺陷界面截图如图7。

图7 探伤界面图

4 结语

一种钢轨焊缝超声波探伤系统设计了超声波发射与接收模块和FPGA数字信号处理及逻辑控制模块。采用USB技术使得超声波电路板能快速方便地与上位机进行通讯,FPGA丰富的接口资源和可编程特性,提高了数据的处理能力。在现场测试和使用过程中表明,具有检出效率高、缺陷识别精度高、可靠性高、界面友好、操作方便等优点。