压力管道对接焊缝典型缺陷的相控阵CIVA仿真与检测

2019-03-22,,,,,,,,

,,, ,,,,,

(1.宁波市劳动安全技术服务公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

压力管道在现场安装组焊时,由于管道原材料、焊工焊接水平和责任心等原因,会产生各类焊接缺陷。通常包括外观缺陷和内部缺陷。目前在压力管道定期检验的过程中,外观缺陷通过目视检查可以很快发现,内部缺陷主要是通过常规超声检测和射线检测来确定[1],其中较为常见的内部缺陷主要包括:未焊透、未熔合、夹渣、裂纹、气孔[2]。常规超声的缺陷检出率通常和缺陷的性质、位置角度,以及检测人员的技术与责任心有关,同时具有不可记录性,对于检测数据的复现存在较大困难;射线检测过程繁琐,工作量较大,需要特殊的辐射防护场地及辐射检测系统[3]。

笔者采用CIVA软件仿真了5类典型缺陷的相控阵检测,并与模拟试管的数据进行了比对,总结了相控阵检测5类典型缺陷的波形特征,为现场检测并快速判定缺陷性质提供借鉴。

1 相控阵CIVA仿真

1.1 CIVA仿真设置

采用压力管道对接焊缝进行建模,管道尺寸(外径×壁厚)分别为φ159 mm×8 mm,φ89 mm×5 mm两种规格。坡口类型为单“V”型60°坡口,根部间隙为2 mm,钝边高为1 mm,顶部余高为1 mm,底部余高为0.5 mm,管道材料选取为碳钢,密度为7.8 g·cm-3,纵波声速为5 900 m·s-1,横波声速为3 230 m·s-1。

线性阵列探头采用与Doppler FJA131型号相同的参数进行建模。FJA131探头参数为:阵元数n=16,晶片间距p=0.5 mm,晶片间隙g=0.1 mm,晶片高度W=10 mm,晶片宽度e=0.4 mm,主动窗长度A=n×e+g×(n-1)=7.9 mm,探头频率为7.5 MHz,-6 dB带宽为60%。采用横波折射角为55°的楔块,材料为Rexolite(聚苯乙烯交联树脂),密度为1.05 g·cm-3,纵波声速为2 360 m·s-1,横波声速为1 160 m·s-1。压力管道对接焊缝CIVA仿真模型如图1所示。

图1 压力管道对接焊缝CIVA仿真模型

1.2 声场计算

以φ159 mm×8 mm压力管道的相控阵声场计算为例进行说明,模拟采用扇形扫查,角度范围为42°~73°,计算步进为0.5°,考虑到一次波检测无法覆盖焊缝上表面,因此采用二次波检测焊缝上表面,探头距离焊缝边缘10 mm[4]。对一次波和二次波中心声束的声场进行合成,计算出42°~73°范围内所有声束的声场,其中一次波检测聚焦法则选取方向与深度聚焦,聚焦深度为8 mm(试管壁厚处),二次波聚焦深度为0 mm(上表面),声场计算范围为10 mm×10 mm(长×宽)矩形区域,计算精度为0.1 mm,一次波和二次波覆盖情况与声场计算结果如图2所示。

图2 一次波和二次波覆盖情况与声场计算结果

根据合成声场的计算结果可知,一次波覆盖区域的声场强度可以满足检测要求,具有较高能量。二次波声场覆盖可以弥补一次波检测盲区,但是声场能量弱于一次波的。所设置的检测覆盖满足检测要求。

1.3 未熔合检测仿真

考虑到缺陷的设置应和超声检测试管缺陷相同,采用矩形面状缺陷(Rectangular)模拟坡口未熔合和根部未熔合,位置设置在坡口和根部,采用扇形扫查进行检测,未熔合尺寸(长×宽)为5 mm×2 mm,缺陷设置结果见图3,检测结果见图4。

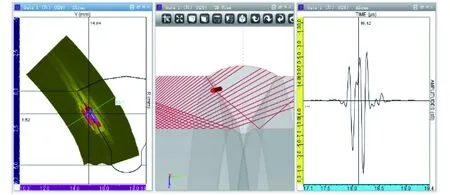

图3 坡口、根部未熔合缺陷设置示意

图4 坡口、根部未熔合检测结果

从坡口未熔合检测结果可以看出,相控阵扇扫对未熔合缺陷信号具有较高灵敏度,一般采用一次波能覆盖近根部坡口未熔合。对于坡口未熔合,一个未熔合缺陷信号回波较高,另一个缺陷回波信号较弱,这与缺陷方向有关,若缺陷与声束方向垂直则回波强,若缺陷与声束方向夹角较小则回波弱。因此,若要检测未熔合缺陷,条件允许的情况下最好进行双侧扫查,以防漏检。

1.4 未焊透检测仿真

未焊透缺陷模型采用3个矩形面状缺陷(Rectangular)进行设置,模拟坡口双边未焊透,未焊透高度为坡口钝边的一半,取0.5 mm,长度为5 mm,未焊透缺陷设置示意如图5所示。

图5 未焊透缺陷设置示意

图6 未焊透一次波检测结果

计算过程选取直接(Direct)计算模式,未焊透一次波检测结果如图6所示。从未焊透模拟结果可以看出,相控阵技术对于未焊透缺陷具有较高的检出率,该未焊透两端均有明显回波,且靠近探头侧回波信号高,由于声波传播的特点,对于管道最好采用双侧扫查,以防坡口两侧深度不同的未焊透的漏检。

1.5 夹渣检测仿真

采用圆柱形夹渣来模拟条形夹渣,夹渣材料由氧化铝代替,密度为3.97 g·cm-3,位置处于熔合线处,埋藏深度为3 mm,采用条形夹渣专用模型(Cylindrical inclusion)进行设置,长度为10 mm,半径为0.5 mm,夹渣缺陷位置设置示意如图7所示。夹渣缺陷一次波检测结果如图8所示。

图7 夹渣缺陷位置设置示意

图8 夹渣缺陷一次波检测结果

图9 夹渣缺陷二次波检测结果

夹渣缺陷二次波检测结果如图9所示,从模拟结果可以看出,相控阵检测技术对于条形夹渣具有较高的检出率,由于采用了一次波5 mm深度聚焦检测,信号回波显示位置与实际情况较为吻合,但由于夹渣设置模型为圆柱体,参考超声圆柱体反射,存在一定的缺陷放大特点。

1.6 裂纹检测仿真

裂纹采用多面缺陷模型进行设置,裂纹的位置设置示意如图10所示,裂纹长度为10 mm,埋藏深度为3.5 mm。

图10 一次波和二次波检测裂纹缺陷覆盖情况及缺陷具体形貌示意

裂纹缺陷一次波和二次波检测结果如图11,12所示,从结果可以看出,裂纹缺陷的回波信号强度较强,且S扫波形稍显杂乱,存在缺陷放大的特点,这与裂纹的走向和大小有关。

图11 裂纹缺陷一次波检测结果

图12 裂纹缺陷二次波检测结果

1.7 气孔检测仿真

气孔采用球型缺陷(Spherical)进行设置,半径为1 mm,位于焊缝中部,埋藏深度为5 mm,气孔的位置设置示意如图13所示。

图13 气孔缺陷位置设置示意

气孔一次波、二次波检测结果如图14,15所示,从扫查结果可以看出,相控阵技术对于气孔类球型缺陷具有较高的检出率,一次波、二次波均有不同程度的缺陷放大,可采取设置聚焦深度为气孔埋藏深度进行再次检测,以减小缺陷放大带来的不利影响。

图14 气孔缺陷一次波检测结果

图15 气孔缺陷二次波检测结果

2 模拟试管检测过程

2.1 检测设置

采用φ159 mm×8 mm,φ89 mm×5 mm两种规格试管进行现场超声相控阵检测验证,这两种规格试管均由某无损检测试块制造公司加工,包含了压力管道对接焊缝中的典型5类缺陷,且均由射线检测和常规超声检测(UT)进行过验证,具体缺陷尺寸见表1,其中缺陷的各类信息与CIVA仿真中的设置相同。

检测采用以色列ISONIC 2010相控阵仪器、线性阵列相控阵聚焦探头和链式扫查器,φ159 mm×8 mm规格试管采用一次波和二次波扫查,φ89 mm×5 mm规格试管采用二次波扫查,现场检测工艺设置与CIVA仿真完全相同。

表1 UT试管缺陷参数

2.2 未熔合检测

φ159 mm×8 mm规格试管未熔合缺陷扫查结果如图16所示,经过测量,未熔合长度为11.0 mm,高度为2.2 mm,深度为1.6 mm,未熔合位置存在偏差是由于编码器在行走过程中发生了小范围偏移。

图16 φ159 mm×8 mm规格试管未熔合缺陷扫查结果

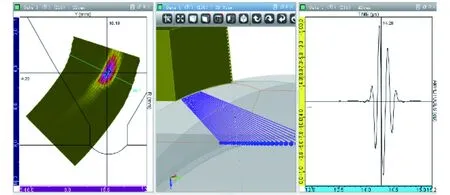

2.3 未焊透检测

φ159 mm×8 mm规格试管未焊透缺陷扫查结果如图17所示,经过测量,未焊透长度为11.0 mm,高度为2.3 mm,深度为5.7 mm。

2.4 夹渣检测

φ89 mm×5 mm规格试管夹渣缺陷扫查结果如图18所示,经过测量,夹渣长度为9.3 mm,高度为1.0 mm,深度为0.6 mm。

2.5 裂纹检测

φ89 mm×5 mm规格试管裂纹缺陷扫查结果如图19所示,经过测量,裂纹长度为13.1 mm,高度为2.0 mm,深度为1.7mm。

2.6 气孔检测

φ159 mm×8 mm规格试管气孔缺陷扫查结果如图20所示,经过测量,气孔当量为φ5.0 mm,深度为3.1 mm。

3 分析与讨论

3.1 未熔合结果分析

仿真与实际扇扫波形具有较高吻合性,因为CIVA仿真设置的未熔合缺陷和实际未熔合缺陷具有极高的相似度,均为面状缺陷,CIAV仿真未熔合缺陷具有较高的可靠性。现场对于相控阵未熔合波形的判断要点总结为,反射波幅较高,且端视图和扇扫图中位置显示在焊缝坡口处,通常情况下两侧扫查的回波波幅有较大区别,但特殊情况下,对于坡口对侧的未熔合缺陷无明显回波,CIVA仿真中也证实了这一点。

图17 φ159 mm×8 mm规格试管未焊透缺陷扫查结果

图20 φ159 mm×8 mm规格试管气孔缺陷扫查结果

3.2 未焊透结果分析

现场试管未焊透检测结果显示,该未焊透具有单边未焊透的性质,只有一个端点存在反射波;CIVA仿真结果显示,未焊透为根部较大的体积性缺陷,无论实际还是仿真,相控阵技术对于未焊透具有较高的检出率。现场对于相控阵未焊透波形判断要点总结为,反射波幅较高,但低于未熔合的,且端视图和扇扫图中位置显示在焊缝根部靠近坡口处,两侧扫查通常都存在明显的回波,且波幅无明显差别。

3.3 夹渣结果分析

现场试管检测结果表明,坡口处存在一处夹渣,反射波强度明显弱于未熔合的波形,且扇扫图形信噪比较高,杂波较少,这几点与CIVA结果相吻合,但也存在一定的差异,原因在于CIVA夹渣模型是光滑圆柱体模型,材料是氧化铝代替,实际条形夹渣并非理想圆柱体,且成分较为复杂,因此仿真相似度低于未熔合和未焊透的。同时从A扫图形可看出,夹渣反射波幅明显低于未焊透和未熔合的。

3.4 裂纹结果分析

通过比较结果可知:裂纹的反射波均显杂乱,仿真回波信号强度大于实际检测的,但是两者对于裂纹均有较高检出率,归结原因是:裂纹的模型与实际情况的相似度较低,在5类缺陷中是相似度最低的缺陷,因此仿真结果和实际存在一定差别。从A扫图形可看出,裂纹反射波幅低于夹渣的,裂纹波形通常显示较为杂乱,信噪比较低,这与裂纹的形貌和位置有关。

3.5 气孔结果分析

两者均能检出气孔,但实际检测结果显示,气孔一般反射信号较弱,根据声学理论,由于其反射体积小,是5类缺陷中反射信号最弱的,相控阵检测波幅并不高,最容易漏检,应结合一次波和二次波扫查。CIVA结果显示,气孔具有较高回波,因为在模型设置过程中,采用球形缺陷模型,实际气孔是近似球形,且所含介质并不唯一,反射回波信号强度不同。气孔反射波形通常较弱,且长度和高度一般较小。

4 结语

(1) CIVA仿真技术可以在一定程度上指导相控阵检测工艺的制定,但由于缺陷的设置不能与实际缺陷特征完全吻合,所以缺陷响应计算和实际检测存在一定的偏差,通过与现场检测结果比对,发现CIVA仿真与现场检测结果的吻合度由大到小依次为:未熔合、未焊透、夹渣、气孔、裂纹。

(2) 压力管道对接焊缝中典型的5类缺陷在相控阵S扫和C扫中均有典型特征,反射信号强度由大到小依次为:未熔合、未焊透、夹渣、裂纹、气孔。