天然气深冷装置CO2腐蚀研究

2019-03-21黄学庆黄婷轩贝雨航许斌

黄学庆 黄婷轩 贝雨航 许斌

1大庆油田有限责任公司天然气分公司

2大庆市实验中学

3中国石油新疆油田分公司采油一厂

CO2腐蚀是油气工业、石化工业中经常遇到的严重腐蚀之一[1-5]。CO2溶于水对钢铁有极强的腐蚀性,在同样的pH值条件下,由于CO2的总浓度比盐酸高,因此它对钢铁的腐蚀比盐酸还要严重[3]。CO2可迅速地引起钢铁的全面腐蚀和严重的局部腐蚀,CO2的腐蚀可能使油井的寿命下降至18个月,甚至只有6个月;低碳钢的腐蚀速率可达3~6 mm/a,甚至7 mm/a。CO2作为天然气或石油伴生气的组分存在于油气中,因此油气工业中广泛存在着CO2及其腐蚀问题[6]。

目前在油气工业中,针对轻烃回收装置的CO2腐蚀研究报道较少,CO2腐蚀研究主要集中在油气田井口和长输管线,研究内容主要包括CO2腐蚀的机理、选材与防护[6-21]。大庆油田某深冷装置设计处理能力为90×105m3/d,压缩机出口压力3.7 MPa,CO2含量(体积分数,下同)小于4%。实际运行时CO2含量逐年增加,运行7年发生管道失效破裂,导致天然气泄漏,减少产烃6 384 t,减少产气1 411×104m3,造成了较大的经济损失,存在较大的安全隐患。研究该装置的腐蚀原因,采取相应的防腐措施,可以有效减少装置因腐蚀失效破裂导致的经济损失,避免重大安全事故。

1 腐蚀产物分析

2017年8月11日,某深冷装置压缩机三级出口至分离器管段腐蚀失效破裂,对管段的腐蚀产物进行了取样分析,采用扫描电镜(SEM)、能谱仪(EDS)和X射线衍射(XRD)等设备及技术手段观察分析了腐蚀产物膜形貌和成分。

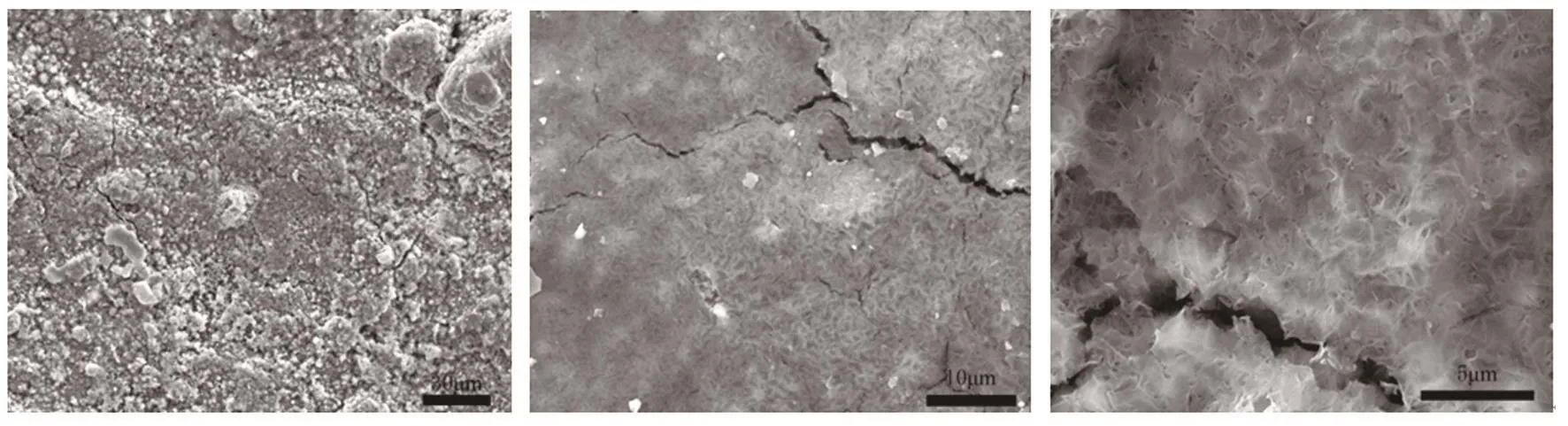

图1 扫描电镜下管段表面微观腐蚀形貌Fig.1 Surface micro corrosion morphology of pipelines by SEM

通过扫描电镜观察表面微观腐蚀形貌(图1)及利用EDS能谱分析腐蚀产物的化学成分(表1),结果表明,腐蚀产物的表面S元素成分高于基体20#钢的S质量分数(≤0.04%),发生了H2S腐蚀;XRD分析表面腐蚀产物物相组成(图2),结果表明腐蚀产物主要由FeCO3、Fe2O3、Fe(OH)3等组成,可见腐蚀管段主要发生了CO2腐蚀,H2S腐蚀较轻。

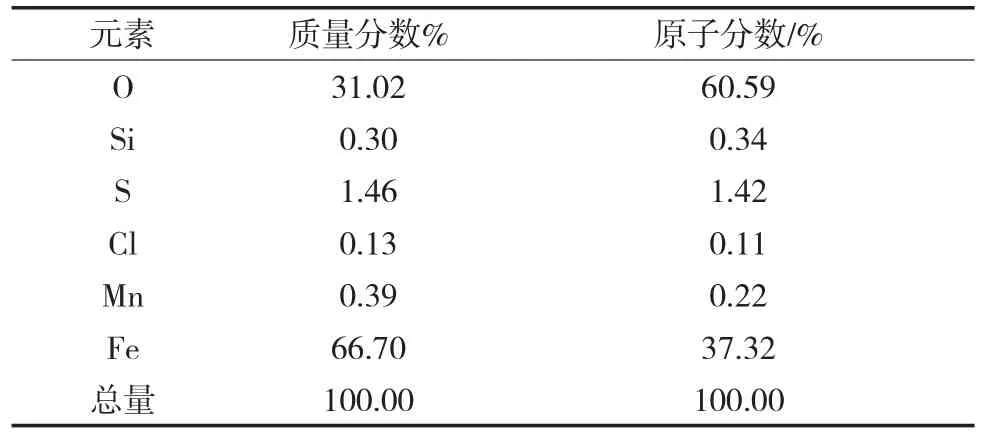

表1 腐蚀产物成分分析结果Tab.1 Composition analysis of corrosion products

图2 XRD分析腐蚀产物成分结果Fig.2 XRD analysis results of corrosion products

2 装置的CO2分压

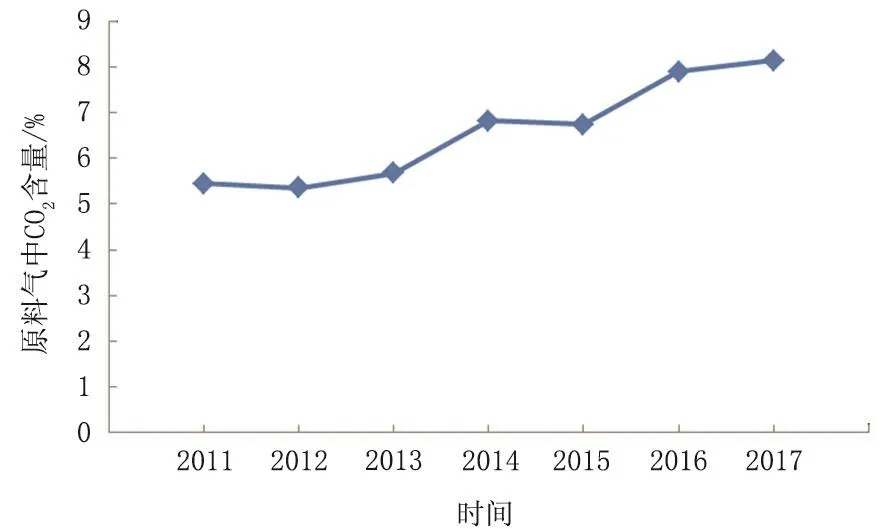

该深冷装置设计CO2含量小于4%,2011年装置建成投产时原料气中CO2含量上升到5.45%,2017年CO2含量上升到8.13%(图3)。

图3 原料气中CO2含量变化Fig.3 Change of CO2content in feed gas

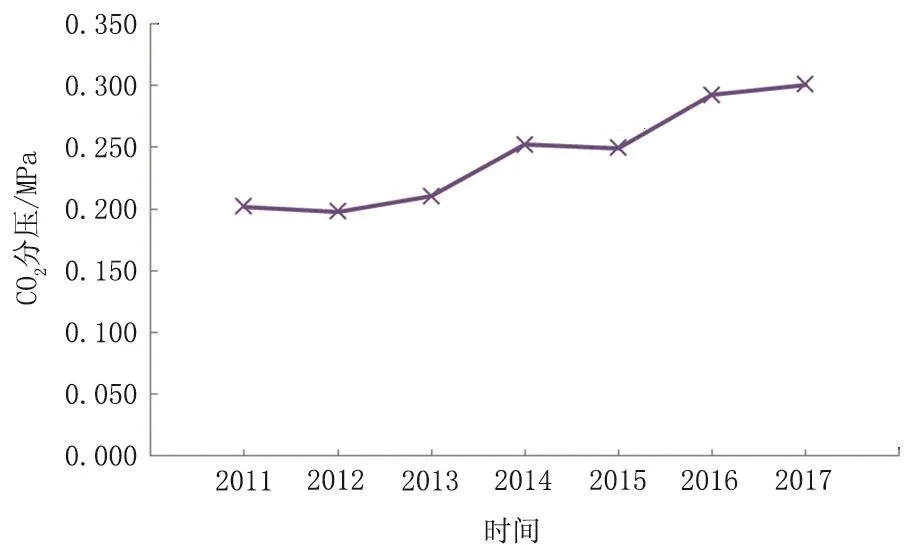

CO2分压是影响腐蚀的重要因素之一,根据美国防腐工程师协会(NACE)相关标准,可按CO2分压来划分CO2的腐蚀环境。不同分压下CO2腐蚀等级:pCO2〈0.021 MPa时属于无腐蚀或极轻微腐蚀,不需要采取防腐措施;0.021MPa≤pCO2〈0.05MPa时属于轻微腐蚀;0.05 MPa≤pCO2≤0.21 MPa时属于中等腐蚀,应考虑采取防腐措施;pCO2〉0.21 MPa时属于严重腐蚀,需采用防腐管材。

CO2分压是系统总压力和CO2摩尔分数的乘积,伴生气中CO2含量升高、深冷装置系统压力增加都将导致CO2分压增大。研究表明[1],腐蚀速率随CO2分压增加而增大。由于CO2的腐蚀过程是随着氢去极化过程而进行的,而且这一过程是由溶液本身的水合氢离子和碳酸中分解的氢离子来完成的,当CO2分压高时,由于溶解的碳酸浓度增高,从碳酸中分解的氢离子浓度也增高,因而腐蚀加剧。

图4为装置CO2分压变化情况,可以看到2013—2017年装置的CO2分压超过了0.21 MPa,属于重度腐蚀,管道腐蚀逐年加剧。

图4 装置CO2分压变化Fig.4 Variation of partial pressure of CO2in devices

3 腐蚀动态模拟实验

采用高压釜研究了20#碳钢、316L不锈钢、5Cr低合金钢、16Mn低合金高强钢等4种管材在装置运行条件下的腐蚀速率。模拟实验在装置失效破裂管段的实际运行参数(温度为35℃,压力为3.7 MPa,CO2含量为7.9%,硫化氢质量浓度为60 mg/m3)条件下进行,在高压釜内,每种管材采用3个平行试样经过15天腐蚀实验,通过测试模拟实验前后管材的腐蚀失重,计算在不同模拟条件下的腐蚀速率,评估4种材料的耐蚀性能,实验结果见表2。

在模拟腐蚀条件下,20#钢的平均腐蚀速率为1.016 68 mm/a,316L不锈钢的平均腐蚀速率为0.002 13 mm/a;4种材料耐蚀性能由高到低的排序为316L不锈钢、5Cr低合金钢、16Mn低合金高强钢和20#钢。

表2 4种金属的腐蚀模拟实验结果Tab.2 Corrosion simulation test results of four metals

4 结论

采用扫描电镜(SEM)、能谱仪(EDS)和X射线衍射(XRD)等设备及技术手段对某失效管段腐蚀产物进行了分析,可知该管段的腐蚀主要为CO2腐蚀。通过分析装置入口伴生气中的CO2含量变化,计算腐蚀管段的CO2分压,得出CO2含量到达5.6%以上时,CO2分压超过0.21 MPa,管段长期处于重度腐蚀区,管段腐蚀严重,导致失效破裂。通过高压模拟腐蚀实验,考察了20#碳钢、316L不锈钢、5Cr低合金钢、16Mn低合金高强钢等4种管材在装置运行条件下的腐蚀速率,结果表明,316L不锈钢具有较好的耐CO2腐蚀效果。根据研究结果,将装置压缩机三级出口至分子筛脱水系统之间的管道更换为316L不锈钢,提高了装置管道的耐CO2腐蚀性能,为管道长期安全运行提供了保障。