美国液体管道完整性标准API Std 1160—2013变更简析

2019-03-21赵磊茹克建李光照马亮于方涌

赵磊 茹克建 李光照 马亮 于方涌

1中国石油管道有限责任公司西部塔里木输油气分公司

2中国石油新疆油田分公司实验检测研究院

3中油南充燃气有限责任公司

4中油国际管道公司中乌天然气管道项目

5中国石油青海油田分公司管道输油处

输油管道输送介质具有高压力、易燃、易爆特性,一旦发生油品泄漏和火灾爆炸事故,会造成严重损失和环境污染,例如,青岛“11.22”中石化输油管道泄漏爆炸事故造成62人死亡、136人受伤,经济损失7.5亿元[1]。保障输油管道安全运行具有重要的经济意义和政治意义。

美国是世界上最早针对危险液体管道和输气管道实施完整性管理的国家。从20世纪80年代开始,管道运营商借鉴过程工业的风险管理技术开展管道风险识别和评价工作。21世纪,通过科研攻关、管理对标、工业管道试验以及行政立法等途径,美国管道行业建立了成熟、完善的油气管道完整性管理体系[2]。美国管道完整性标准体系核心是ASME B31.8S—2014《气体管道完整性管理系统》和API Std 1160—2013《危险液体管道完整性管理规范》两项标准。因此,持续跟踪研究美国管道标准的先进经验和制修订信息,对于提高我国管道行业标准技术水平具有重要意义[3]。

1 美国液体管道完整性标准简介

美国石油学会(American Petroleum Institute,API)标准具有很高的权威性和通用性,很多API标准被国际标准化组织ISO认可采用[4]。美国石油学会标准API Std 1160—2013《危险液体管道的完整性管理/Managing System Integrity for Hazardous Liquid Pipelines》是美国管道完整性管理领域的纲领性文件。我国石油行业标准SY/T 6648—2006进行的修改采标了API Std 1160—2001。API Std 1160的最新版本是2013年版,它集中反映了近十年来美国液体管道完整性管理的技术现状和发展趋势。

限于篇幅,本文重点研究API Std 1160—2013新修订的重要技术性条款,以及与API Std 1160—2001的重要差异,供国内标准制修订机构和管道完整性管理技术人员参考。为表述方便,API Std 1160—2001简称2001版,API Std 1160—2013简称2013版。

2 2013版重要技术性变更

2013版新增“美国联邦法规49CFR 195.452《管道安全法》强制性要求管道运行商按照API Std 1160制定液体管道完整性管理的程序”。这表明美国将管道完整性管理上升到国家公共安全和联邦政府管辖的层级。我国制定了GB 32167—2015《油气输送管道完整性管理规范》,但还缺少管道完整性方面的配套技术法规,与2010年颁布的《石油天然气管道保护法》协调配合[5]。

2001版本标准适用范围是原油、成品油和轻质液态烃管道,2013版本标准适用范围除上述类型管道外,还适用于其他液体管道系统,例如浆体管道、毒性或腐蚀性液体管道等。2001版本标准规定的完整性管理程序和方法适用于管道线路部分,2013版除适用于管道线路部分外,还适用于所有管道设施,包括管道站场、库区和分输设施。

2.1 新增术语和定义

2013版新增API RP 1109《液态石油管道标识设施》、NACE SP 0204《应力腐蚀开裂直接评价方法》等7项规范性引用标准。

2013版新增异常活动(Actionable Anomaly)、完整性评估(Integrity Assessment)、重要区域(Critical Location)、外腐蚀直接评价(External Corrosion Direct Assessment)、超声导波检测(Guided Wave Ultrasonic Testing,GWUT)、氢致裂纹(Hydrogen-induced Cracking,HIC)、内检测 (In-line Inspection)、完整性管理程序(Integrity Management Program)、内部腐蚀直接评估(Internal Corrosion Direct Assessment,ICDA)、修复作业(Remediation Action)、安全运行压力(Safe Operating Pressure)、应力腐蚀开裂直接评价(Stress Corrosion Cracking Direct Assessment)等术语和定义。

2.2 完整性管理程序

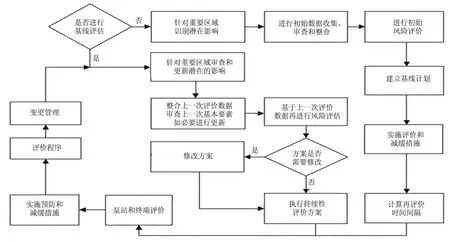

2013版给出了管道完整性管理流程图(图1),相对2001版进行较大修改调整,主要是实现了管道完整性管理的流程闭环[6],新增重要区域风险识别、计算再评价时间间隔、泵站和终端油库评价、再评价数据更新等阶段/环节。2001版中的实施检测和/或减缓措施,在2013版中划分为实施评价和/或减缓措施和实施风险预防和/或减缓措施两个阶段/环节。

2.3 识别管道泄漏对高后果区的影响

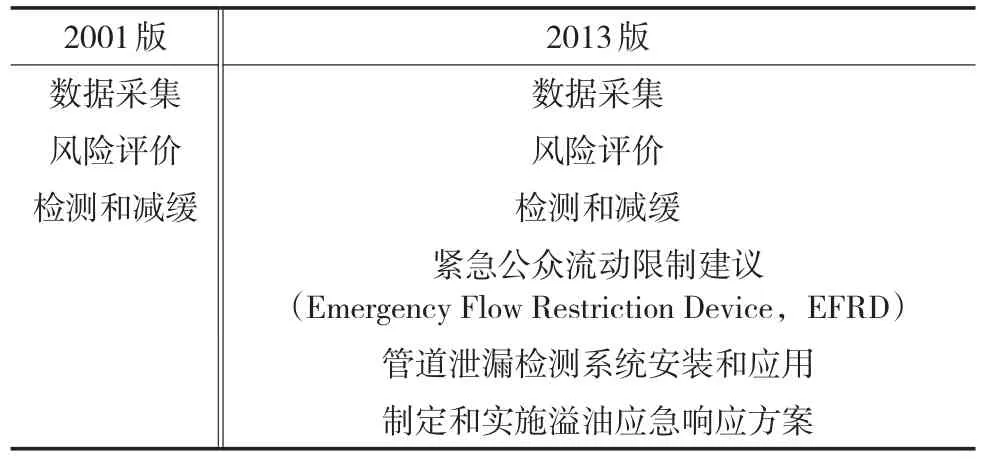

该章节名称在2001版中是“识别高后果区”。2013版新增“管道运行商应在泄漏后果影响严重的重要区域优先进行管段检验、评价和维护”。2013版新增确定高后果区的边界应考虑的因素,包括可能泄漏介质数量、泄漏介质扩散方式、高挥发性油品在土壤和空气中扩散程度、油品在地表聚集或流动、火灾或爆炸可能的人员伤害区域等。2013版新增识别位于高后果区外但可能对高后果区造成影响的管段,方法是模拟分析泄漏介质通过各种途径进入高后果区的场景。针对管道高后果区信息的应用范围,2013版和2001版差异见表1。

图1 管道完整性管理流程Fig.1 Pipeline integrity management procedure

表1 管道高后果区信息的应用范围Tab.1 Application scope of pipeline high consequence areas information

2.4 数据收集、审查和整合

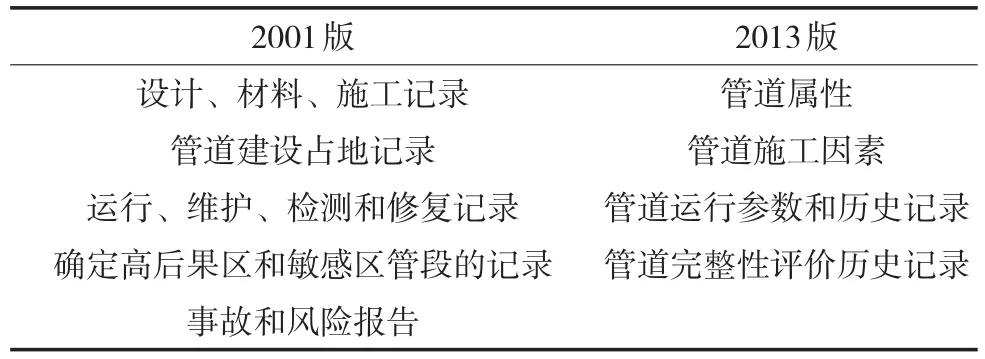

针对管道完整性管理所需的数据类型,2013版分为四类,2001版分为五类,见表2。

表2 管道完整性管理数据类型Tab.2 Data types of pipeline integrity management

2001版和2013版均列出了数据类型以及用于管道风险评价的相关因素,差异如下:

(1)管道属性。2001版中“设计运行压力和安全系数”,2013版变更为“最大运行压力MOP,最大稳态运行压力MSSOP”。2001版中“阀门位置、试验要求、阀关闭时间”,2013版变更为“阀门位置、类型和性能特性”。

(2)施工因素。2013版新增“涂层施工方法(管沟敷涂、工厂敷涂以及管道接头现场敷涂)”“土壤电阻系数”。

(3)管道运行参数和历史记录。2013版新增“体积流速”“阀门检验”“标识”“缓蚀剂”“清管周期”“空中及地面巡线频率”“公众警示程序”“统一电话系统”和“开挖监视政策”。

(4)管道完整性评价历史记录。2013版新增“直流电压梯度检测”“管中电流检测”和“土壤电阻率调查”。

2.5 实施风险评价

2001版定义管道风险为导致泄漏事故发生概率和泄漏后果严重性的乘积,通过风险评价方法得到一个风险评估值,给出了好的风险评价方法的特征、选择风险评价方法应考虑的问题,以及计算风险概率的变量。但未给出推荐的、明确的风险评价方法。

2013版给出了4种普遍认可的风险评价方法,简述如下:

(1)技术专家法。由专门从事管道完整性的技术专家负责,参与管道设计施工、腐蚀防护、检验检测、维护管理等,亦参考相关技术文献和行业参考数据等。

(2)相对风险值评价法。基于管道完整性数据、泄漏后果,研发数学模型进行数值计算,合理确定每项危险的加权危险系数,对比不同管段风险值,称为相对风险值评价法。

(3)基于案例分析模型构建导致泄漏事故因素的故障树,并以此计算可能产生的经济损失。

(4)概率分析法。考虑异常事件,例如管道运行压力超标的概率和不确定性,根据概率最高的事件确定事故预防和改进措施。

2.6 完整性评价

2.6.1 管道威胁因素

2013版根据国际管道研究委员会(PRCI)研究成果,参考美国机械工程师协会标准ASME B31.8S气体管道威胁因素基于与时间是否相关的划分方法,规定了危险液体管道威胁因素,该部分是2013版新增的重要内容。

(1)与时间相关的威胁,应定期评估和监测外腐蚀、内腐蚀、选择性焊缝腐蚀(外部或内部)、应力腐蚀裂纹、循环应力疲劳破坏。

(2)根据其内部承压、应力疲劳情况,可能与时间相关的威胁包括:①制造缺陷(热影响区造成的管子裂纹以及含硬点缺陷管子);②施工缺陷(包括有缺陷环焊缝、对焊缝、弯头、螺纹滑扣、管道断裂和对管缺陷);③机械损伤(以前损坏的管道后来引发故障或故意破坏)。

(3)与时间无关,属于不可预测的随机事件包括:①设备故障(包括O型垫圈、控制/泄压设备故障、泵密封/填料故障等);②机械损坏(瞬时故障或者恶意破坏);③误操作;④气候和外力(寒冷气候、雷电、暴雨或洪水,以及地表运动)。

2.6.2 内检测工具

2001版中管道内检测技术较简略,包括金属损失工具(腐蚀检测工具)、裂纹检测工具和几何工具等。目前美国长输管道内检测已形成专业化、成熟的产品和技术标准[7],2013版新增了美国内检测标准以及智能清管器检验标准,例如NACE SP 0102、API 1163、ASNT ILI-PQ等,新型内检测包括漏磁检测工具(MFL)、超声波探伤(UT)、几何工具和管道径向检定工具等。

2013版修改了管道内检测结果的响应策略,其中严重和紧急威胁要求管道运营商立即采取措施,例如开挖管道进行维修,或者降低运行压力等,在2001版中要求30天内对内检测结果响应,这是重要变更内容。须立即响应的情形包括以下几点:①不考虑管径尺寸,金属损失量大于80%管道公称壁厚;②基于金属损失量,计算管道剩余强度,预测管道破裂压力值〔适用的管道剩余强度计算方法包括但不仅限于美国机械工程师协会(ASME)B31G〕小于1.1倍的由于异常瞬变事件产生的最大瞬变压力值,或者不确定最大瞬变压力值小于1.1倍的根据异常工况建立的最大操作压力MOP;③任何可能产生裂纹的凹坑(不论位于任何时钟位置);④任何含有应力增加迹象的凹坑(位于管道4点和8点时钟位置);⑤深度大于公称管径6%,位于管道顶部的凹坑(位于管道4点和8点时钟位置)。

2.6.3 水压试验

2013版新增按照API 1110进行压力试验,适用于与时间相关的缺陷评价,规定了与内检测技术结合使用评价腐蚀状况应注意的问题、再次试压周期以及适用范围等,例如,如果裂纹失效压力较大,在较低试验压力下(试验压力一般应大于或者等于1.25倍的管道最大运行压力值,持续时间4~8 h)难以发现较深的异常凹坑等。

2.6.4 其他完整性评价方法

除内检测技术和水压试验方法,2013版新增外腐蚀、内腐蚀、应力腐蚀开裂直接评价技术,以及超声导波技术、外观检查、无损探伤、超声波检测、磁粉探伤、液体渗透检验等其他无损检测评价方法。

2.6.5 修复策略

2001版规定管道修复建议参考《管道不停输修复手册/Pipeline In-service Repair Manual》,2013版更新为ASME B31.4—2009《液体和泥浆管道输送系统》,新增低频电阻焊、直流电阻焊、闪光焊焊缝修复选项等。

2.7 再评价周期

2001版规定了初次检测,以及按照外腐蚀、内腐蚀和压力循环导致缺陷发展确定检测周期的方法,腐蚀缺陷一般可通过内检测和响应修复方法解决,如内检测不能确定的缺陷,水压试验周期应根据缺陷的生长速率确定。

2013版对再评价周期进行了整体性修改,建立了半定量经验评价方法,分别定义“裂纹异常增长速率”“疲劳裂纹扩展速率”物理量,据此建立基于缺陷增长率的故障压力/最大运行压力与响应时间的关系曲线图,再次评估的时间间隔应为发生故障之最短计算时间的1/2或1/4,或者更短。

2.8 保障管道完整性的措施

针对预防第三方破坏的措施,2013版和2001版差异见表3,其中DIRT是美国埋地管道联合委员会研发的分析数据库系统,统计了几年来美国管道系统机械损伤的类型、财产损失等信息,可为管道运营商提供最有效、最适宜的预防第三方破坏的措施和技术。针对腐蚀控制、泄漏监测系统、应急响应和降低运行压力,2001版和2013版基本一致。

表3 预防第三方破坏的措施Tab.3 The precaution measurement for the third party demage

2.9 泵站和管道系统的完整性管理

API Std 1160主要针对管道干线完整性管理,2001版中站场完整性管理比较简略,未明确规定泵站、储罐和管道系统的完整性管理的要素、理念和技术路线等,仅局限于设备数据收集、腐蚀控制和泄漏检测等。美国站场完整性管理主要参照API RP 2611—2011《在役运行的终端转运油库管道系统的检验》。2013版新增了小管径管道系统(指管径小于50 mm的仪表管线、控制系统管线等)、盲管段、放空管线、污水排放管线的腐蚀特性,例如接触腐蚀、保温层渗水腐蚀、土壤-空气界面腐蚀,以及预防冰堵的措施,并规定了适用于站场管道系统的检测技术。

3 结束语

新版API Std 1160—2013集中反映了美国管道完整性管理的技术进展,在管道完整性管理流程、管道泄漏对高后果区影响、数据收集、风险评价方法、管道风险因素识别、管道内检测结果响应、预防第三方破坏措施,以及站场完整性管理等方面进行了更新和增补。近年来中国石油颁布了Q/SY 1180《管道完整性管理规范》系列标准,通过借鉴国外标准的先进理念,对于改进国内标准具有重要意义。考虑我国石油行业标准SY/T 6648—2006《危险液体管道的完整性管理》采标版本为API Std 1160—2001,年代较久远,国外管道完整性管理技术发展较快,本文研究了新版API Std1160—2013标准重要技术性变更,建议针对SY/T 6648—2006进行更新修订。