板庙子金矿深部开采留设隔离矿柱控制地压数值优化*

2019-03-21赵兴东朱乾坤赵一凡

赵兴东,朱乾坤,赵一凡

(东北大学 采矿地压与控制研究中心, 辽宁 沈阳 110819)

地下开采时,矿产资源被大量采出后,岩体原有的平衡状态受到破坏,上覆岩层将依次发生冒落、断裂、弯曲等变形破坏,最终波及到地表,在采空区的上方造成大面积的地表沉陷,形成一个比开采面积大得多的下沉盆地。在地表沉降影响区的外围,会因受拉而产生地表裂缝。矿山开采造成的地表沉降和环境损害等一系列问题,在我国及世界范围内越来越引起人们的关注[1-2]。目前金属矿山常采用留设矿柱与采空区充填等方法控制地表沉降,已取得较为理想的地表沉降控制效果,但是目前对深部地下金属矿床开采尤其是急倾斜矿体深部开采诱发覆岩移动规律及地表沉降控制对策研究比较少。

关于金属矿山开采岩层移动规律方面,夏开宗等[3-4]以典型陡倾结构面条件下的金属矿山-程潮铁矿西区为例,通过对矿区的地表变形监测资料及宏观破坏特征分析,认为矿区的岩层移动分为采空区顶板岩体破坏扩展至地表引起塌陷阶段和采空区周边围岩向采空区的倾倒破坏阶段,并得出了倾倒滑移区的地表岩体变形规律。矿山开采地表沉降预计通常采用概率积分法[5-6],随着计算机技术及数值模拟方法的引入及发展,数值模拟方法逐渐成为地表沉陷与岩层移动领域的主流方法之一。张国权等[7]以金山店铁矿东区为例,利用离散元软件UDEC模拟该矿区2#矿体-130 m水平以上矿体开挖以及-270 m放顶工程引起的地表移动变形,探究了两开采活动所引起的地表移动变形规律。王彦玮等[8]根据望儿山金矿区浅部回采的工程地质与采矿条件,采用数值模拟手段对开采引起的地表沉陷灾害进行了研究。李一帆等[9]利用UDEC软件结合某磷矿山的具体工程地质情况,对破碎带下采矿诱发地表沉陷的地质力学现象进行了数值模拟研究。丁德民等[10]运用ADINA 软件对金川镍矿不同充填开采条件下的围岩应力场、位移场变化特征进行了探讨。本论文分析得出急倾斜薄矿体开采覆岩移动破坏规律,结合吉林省桦甸市板庙子金矿工程地质概况,采用FLAC3D软件对该矿深部开采诱发的地表沉陷控制方法进行了研究。

1 急倾斜薄矿体开采覆岩移动诱发地表沉降与控制方法

根据文献[11]可知,急倾斜矿体开采上覆岩层呈现非对称破坏方式,分为滑移变形区、锥形破坏区(见图1);由于金属矿山多为含节理裂隙岩体或完整岩体,开采诱发的覆岩变形破坏区域形成机制略有不同。随着矿体采出,采空区体积逐渐增大,岩体在重力作用下发生弯曲变形,这期间顶柱及其岩体会发生拉剪破坏而产生岩体破裂面,然后上覆岩体沿着破裂面或先期存在结构面产生整体滑移变形,即为滑移变形区,此时地表形成下沉盆地,地表大致可分为连续变形带和非连续变形带(见图2)。

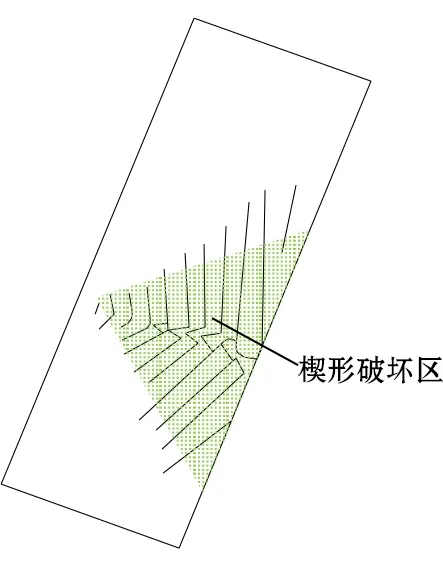

图2 急斜矿体开采诱发地表移动模型

在岩体上盘通常形成楔形破坏区,楔形破坏区尖部朝向顶板深部,其发展演化过程为矿体上方岩体在自重应力、采动应力作用下发生变形,当变形达到一定程度后使得临空面岩体产生平行于临空面的板状结构,当变形持续增加,板状结构会发生结构失稳产生溃屈破坏乃至上盘岩体冒落,这种破坏由上盘围岩浅部逐渐向深部发展形成楔形破坏区(见图3)。

图3 上盘楔形破坏区

由于岩体发生变形破坏,会导致围岩部分区域应力得以释放,形成低应力区,同时由于采动应力的影响,仍然存在高应力区域(见图4)。

图4 急倾斜薄矿体开采围岩应力重新分布

针对上述覆岩移动破坏特征,常见控制方法为充填开采和留设隔离矿柱,隔离矿柱设计方法有极限跨度法、经验公式法以及极限平衡分析方法等[12]。

2 板庙子金矿深部开采诱发地表沉降控制研究

板庙子金矿位于吉林省桦甸市夹皮沟镇锦山村板庙子屯,位于长白山脉与张广才岭交接地带,属丘陵地貌,最高峰503.14 m,最低侵蚀基准面标高为350 m,坑口竖井标高430 m。板庙子金矿主要开采的矿体有4条,即:302-7号、302-7-1号、302-8号、303-13号4条金矿体,倾角为70°~89°,矿体为含金硫化物石英脉,其围岩主要为花岗质片麻岩及一系列由北西向剪切带形成的矿化破碎蚀变带。该矿属井下开采,采用明竖井+两段盲竖井开拓,明竖井地表标高为435 m,井底标高为-575 m,井筒开拓深度为1010 m。当前矿体开采在540中段(-130 m)至952中段(-542 m),共计有11个开拓中段,主要开采302-7号、302-8号、303-13号矿体;现生产中段有5个(540中段、580中段、620中段和653中段);当前矿体开采深度为678 m。该矿采用上向分层干式充填采矿法,矿房的中段高度40 m,矿体走向长度40~50 m,回采分层高度为3 m,采用钢筋混凝土人工假底。深部矿房充填空区主要分布在4号~33.2号勘探线之间,500中段(-90 m标高)以上,采空区均用废石料充填。

2.1 板庙子金矿深部开采诱发地表沉降控制方案

针对板庙子深部开采诱发地表沉降现状,考虑到其现有开采方法和工程状况,结合覆岩移动与破坏特征,提出以下4种控制方案进行分析研究:方案1为既不留设矿柱,也不进行充填,模拟时完全将矿体采出;方案2留设1隔离矿柱,矿柱位于-246 m水平以上,厚度为20 m;方案3在-118, -246, -384 m水平各留设厚度为20 m矿柱;方案4在-210, -370 m水平各留设厚度为20 m矿柱(见图5),且对开采后的采场进行充填。方案1~方案4均按从上往下开采顺序开采。

图5 隔离矿柱留设方案4

2.2 数值模型建立

建模时将矿体开采模型视为平面应变模型,假定岩层内部为均匀连续介质。模型采用位移边界条件,即模型两侧和底部均为限定垂直和水平方向的位移。在数值模拟计算过程中,不考虑构造应力影响,仅考虑岩体自重引起的应力。岩体内部初始应力状态取决于上覆岩层的重量和性质。

建模时将模型建至地表,矿体平均厚度为2.2 m,倾角为78°。模型尺寸为长和宽均为1000 m。考虑到计算时间,本次模拟采用完全弹性模型。岩体参数来源于现场岩体质量分级和实验室实验获得的参数(见表1)。

表1 岩体物理力学参数

采用FLAC3D数值模拟软件进行模拟,并应用Tecplot软件从模拟结果文件中提取位移、应力数据进行分析研究。

2.3 采场围岩应力分布特征分析

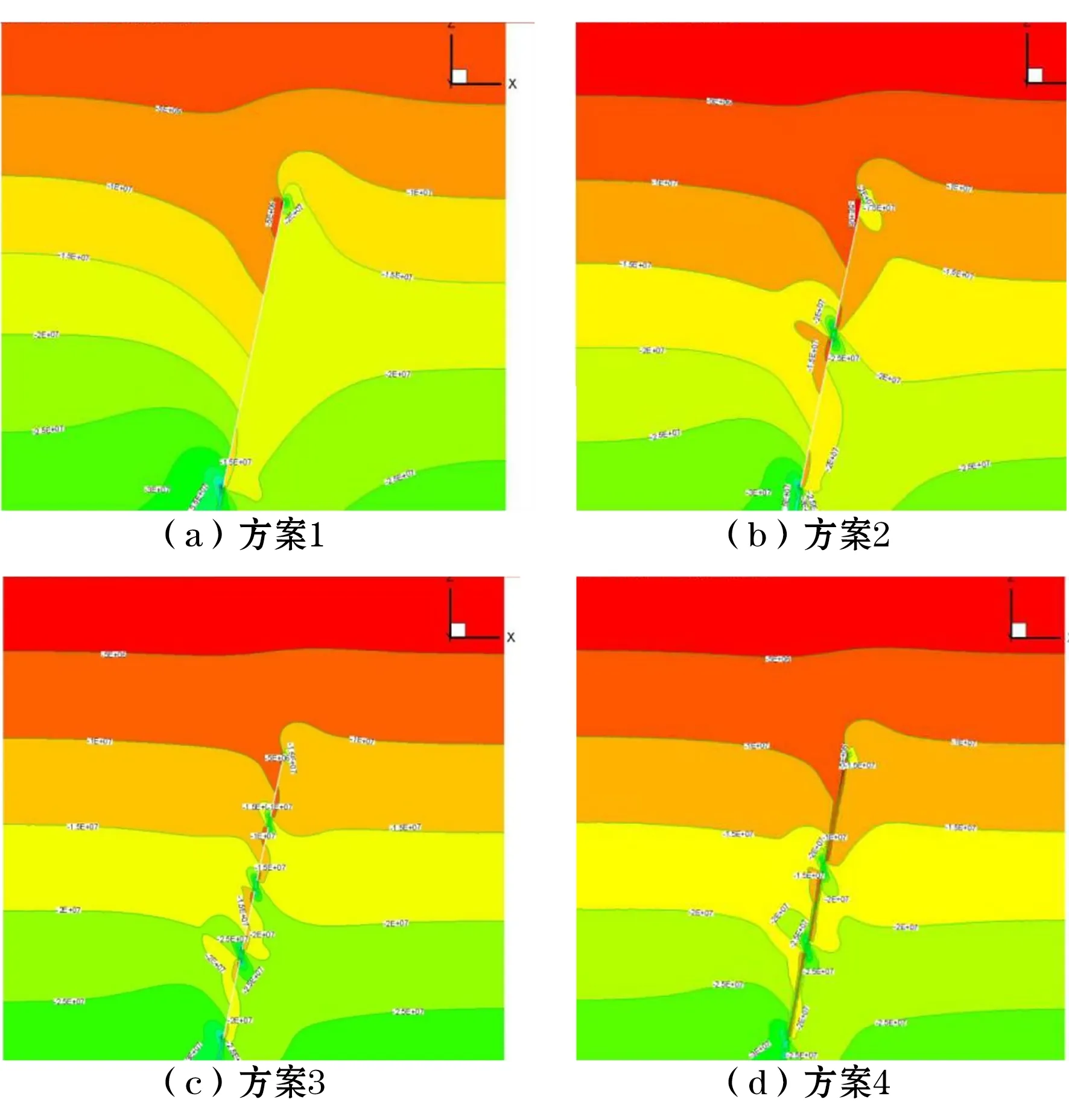

从图6可以看出,矿体采出后采出空间顶底板垂直应力集中比较明显,其余部位均处于或接近原岩应力状态而未明显受开挖扰动影响,矿柱留设数目越多,垂直应力受采动影响区域越小,方案4开采充填后垂直应力受扰动区域也明显减小。垂直应力集中区域通常位于各采场右上角以及左下角,矿柱的左上角及右下角,其它位置受开采影响垂直应力得以释放和转移,因此垂直应力较低。方案1中矿体完全采出后,在采空区左下角出现垂直应力集中值较大,最大可达65.0 MPa,其它方案垂直应力集中程度相对方案1来说降低很多,但仍有局部小范围垂直应力集中值接近65.0 MPa。

图6 不同方案围岩垂直应力分布云图

从图7可以看出,矿体采出后水平应力集中区域主要位于采空区顶底板以及矿柱附近,且深部水平应力普遍大于浅部围岩水平应力。方案1采空区顶部、方案2~方案4最上部采场顶部水平应力等值线呈现心形分布特征,矿柱附近水平应力等值线大致沿采场中心轴线对称分布。不同方案下水平应力集中值无较大差别。在采场上下盘岩体中存在一较大范围水平应力为0 MPa区域,说明在完全弹性情况下,矿体开挖后仅表现出对开挖空间顶底板水平应力影响较明显,而使上下盘岩体水平应力得以释放或转移。方案4各应力集中区域之间也均存在较大范围水平应力为0 MPa区域,这是由于充填体力学参数较围岩和矿体低,存在被压缩变形现象,从而使上下盘岩体水平应力能得以释放或转移,采场顶底板水平应力集中也比较明显。

2.4 采场围岩位移分布特征分析

从图8可以看出,各方案垂直位移较大处位于采空区上下盘岩体,垂直位移上盘岩体影响范围较大,整个上盘岩体均出现不同程度沉降,矿柱上方区域垂直位移明显小于矿柱下方区域垂直位移。方案1上盘岩体最大下沉值为140.0 mm,下盘岩体最大抬升值为100.0 mm。方案2上盘岩体最大下沉值为100.0 mm,下盘岩体最大抬升值为80.0 mm。方案3上盘岩体最大下沉值为60.0 mm,下盘岩体最大抬升值为50.0 mm。方案4上盘岩体最大下沉值为60.0 mm,下盘岩体最大抬升值为40.0 mm。可见,方案3和方案4差别不大,但方案4采取采场充填开采后矿体围岩稳定性较好,围岩变形量与影响范围变小。

图7 不同方案围岩水平应力分布云图

图8 不同方案围岩垂直位移分布云图

从图9可以看,水平位移较大处均位于上下盘最下部采场围岩中,其中上盘水平位移影响高度大于下盘岩体,采空区顶底板水平位移均比较小,矿柱上方区域水平位移明显小于矿柱下方区域水平的位移。方案1水平位移最大值为120.0 mm,方案2水平位移最大值为100.0 mm,方案3水平位移最大值为70.0 mm,方案4水平位移最大值为50.0 mm。从这也可以看出留设矿柱能够显著地减小上下盘岩体的变形和移动,与充填结合能取得更好的围岩控制和减小地表沉陷的效果。

图9 不同留设方案矿体围岩水平位移分布云图

2.5 各方案模拟结果对比分析

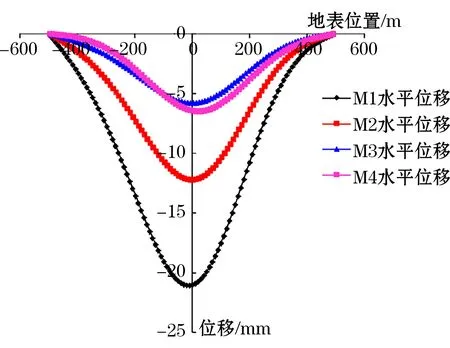

将4种模型模拟结果分别按水平位移、垂直位移、水平应力、垂直应力绘制曲线(见图10~图13)。

图10 4种方案水平位移曲线图

从图10可以看出,随着矿柱留设的增加,地表水平位移呈现减小趋势,尤其是上盘岩体地表位移显著降低;方案4采场充填后上盘水平位移减小明显,但下盘位移较方案3略有增大。方案1~方案3随着矿柱数目增加地表沉陷最大值点逐渐趋于模型垂直中心线位置,这说明随着留设矿柱的增加,地表水平位移受地下开采影响较小。方案4最大位移位置位于模型中心线右侧,说明方案4留设2矿柱并充填后可使地表岩层移动范围减小,同时可使地表最大水平位移位置趋近于矿体上端的正上方位置。方案1、方案2、方案3、方案4的最大水平位移值分别为21.07, 12.20, 5.80 mm和6.49 mm,地表水平移动最大值点方案1~方案3分别位于其竖直中心线左侧8.51, 4.27, 0 m,方案4则位于竖直中心线右侧23.53 m处。

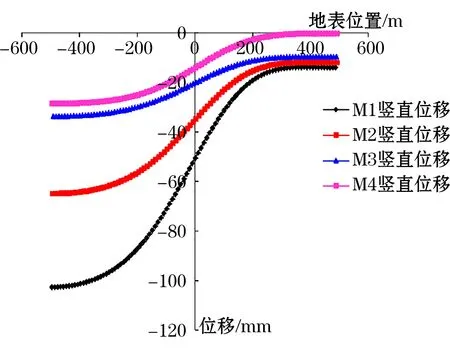

图11 4种方案垂直位移曲线图

从图11可以看出,地表下沉最大值点均处于模型边界位置,说明在深部开采情况下矿床开采对上盘垂直位移影响范围较大。随着矿柱留设数目增加地表垂直位移呈现降低趋势,且地表沉降值降低非常明显,下盘地表岩体沉降影响范围逐渐减小,同时地表下沉曲线倾斜逐渐减小。方案4留2矿柱并充填可使上下盘地表垂直位移减小,下盘地表垂直方向位移几乎无明显移动。与模型3相比,充填相对于增加留设矿柱数来说减沉效果不太明显,两者结合可有效控制地表竖直方向沉降。方案1~方案4的垂直位移最大值分别为102.59, 64.95, 33.67, 28.53 mm。

图12 4种方案水平应力曲线图

从图12可以看出,随着矿柱留设数目增加,地表岩体水平应力值逐渐降低,且位移最大值点逐渐趋近于模型竖直中心线,这说明地下开采对地表水平应力产生影响的范围逐渐减小。方案4充填后上盘岩体地表水平应力有增加也有降低,下盘岩体地表水平应力既有增加也有降低,整体来看降低位置位于开采空间上部。方案1上盘地表岩体所受最大拉应力为0.91 MPa,位于模型中心线左侧207.26 m处;下盘地表岩体所受最大压应力为1.00 MPa,位于模型中心线右侧180.30 m处。方案2上盘地表岩体所受最大拉应力为0.55 MPa,位于模型中心线左侧175.12 m处;下盘地表岩体所受最大压应力为0.59 MPa,位于模型中心线右侧183.67 m处。方案3上盘地表岩体所受最大拉应力为0.26 MPa,位于模型中心线左侧156.91 m处;下盘地表岩体所受最大压应力为0.27 MPa,位于模型中心线右侧146.79 m处。方案4上盘地表岩体所受最大拉应力为0.34 MPa,位于模型中心线左侧146.14 m处;下盘地表岩体所受最大压应力为0.20 MPa,位于模型中心线右侧193.20 m处。

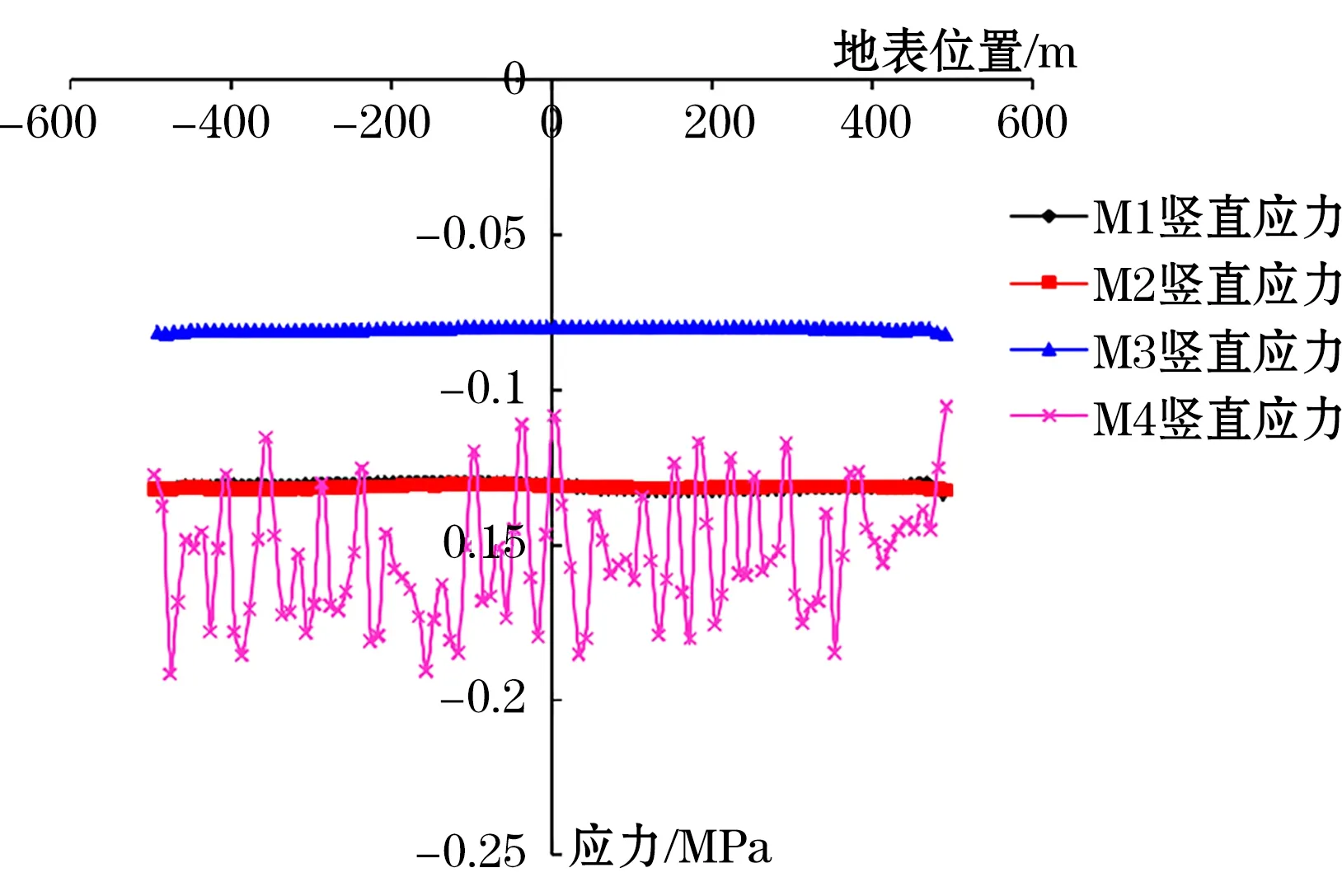

图13 4种模型方案应力曲线图

从图13可以看出,方案1、方案2、方案4地表垂直应力比较接近,说明在仅留一矿柱情况下和留2矿柱并充填对地表垂直应力影响较小。而当隔离矿柱留设数目达到3个时,地表所受垂直应力降低至0.08 MPa左右,这也反映出多矿柱开采情况下地表垂直应力受地下开采影响较小,充填所能起到降低垂直应力作用有限。

3 结 论

(1) 针对急倾斜薄矿体开采诱发采场覆岩破坏及移动规律进行分析,分析得出采空区上盘岩体在重力及采动应力作用下岩体层裂增长及失稳后破断形成楔形破坏区,采场上部边界以上为滑移变形区,采空区上部存在潜在冒落区的规律。滑移变形区变形引起地表形成下沉盆地,地表分为连续变形区和非连续变形区。

(2) 对于深埋急倾斜矿体,采场岩体所受载荷以岩体自重为主,地表岩体移动变形以整体竖向沉降为主,水平方向变形移动较小,地表沉降曲线一直保持单沉降中心的特征,沉降过程中沉降中心曲率逐渐增大。

(3) 数值模拟结果表明,随着矿柱留设增加,地表沉降仍以整体竖向沉降位移为主,水平方向变形移动较小,地表沉降曲线也是保持单沉降中心的尖底形特征,但沉降过程中尖底形曲率逐渐降低,说明随着矿柱的增加地表沉降得到良好的控制,而且也能看出增加留设矿柱数量对控制地表移动能起到决定性的作用。在这种情况下将矿柱数减为2个并充填采空区,由于充填体自身强度较低的原因仅能对地表沉降起到辅助作用,但是能更好地控制采场上盘围岩变形破坏。因此,基于数值模拟结论,将板庙子金矿深部开采引发地表沉降控制方案定为留设两隔离矿柱并干式充填采空区。