中厚煤层综采工作面矿压显现特征研究

2019-03-21张进波

张进波

(山西煤炭进出口集团 鹿台山煤业公司, 山西 晋城 048000)

我国已经探明的煤炭储量十分丰富,而在富含煤的煤层中有相当一部分为厚和中厚煤层,将近占到所有煤层的一半,与此同时,丰富的开采经验也形成了一套针对性的开采技术,可实现大产量、高效率的生产目的。综采工作面的矿压显现规律,一直是工程技术人员的重点研究课题之一,王占立等[1]采用现场监测的方法,对工作面突发冲击性矿压的预防措施进行了研究,通过设置切顶巷和顶板深孔爆破的方法降低了冲击危险性,取得了显著效果;于斌等[2]采用理论分析与现场监测相结合的方法,对工作面超前支承压力的显现特征进行了研究,提出并实施巷道顶板水压致裂有效控制技术,实现巷道围岩高应力的转移。本文通过对山西煤炭进出口集团鹿台山煤业公司2202工作面矿压规律的现场实测与分析,总结了其显现规律,对条件类似的中厚煤层综采工作面具有一定的指导意义。

1 工作面概况

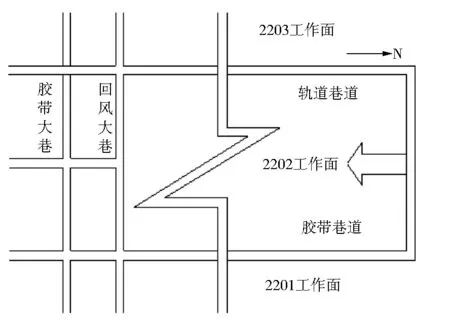

鹿台山煤业公司2202工作面目前主采2号煤,煤层厚度为1.35~3.20 m,平均2.5 m,煤层倾角3~6°,平均4°,属于近水平煤层。工作面地面标高为+990-+1 120 m,工作面标高为+696~+801.5 m,煤层埋深在300~320 m之间。煤层直接顶为黑色的砂质泥岩,厚度4.25 m,基本顶为灰色的细砂岩,属于致密坚硬的岩层,厚度为1.76 m;直接底为砂质泥岩,较为破碎,厚度为3.54 m,基本底为灰色的细砂岩,以石英为主,致密坚硬,内部夹杂有黑色的泥岩,厚度为4.70 m。2202工作面东部为2201工作面,已回采完毕,西部为2203工作面,尚未回采。工作面布置如图1所示。工作面采用ZY8600/24-50D支撑掩护式液压支架,共布置95台。

图1 2202工作面布置

2 矿压观测方案

在工作面液压支架的立柱上,每隔10架安装一个压力传感器,分别安装在10号、20号、30号、40号、50号、60号、70号、80号、90号液压支架上,共安装9台,通过附属光缆联接设施将实时数据传输至地面,用专业的支架数据监测记录软件,实时记录显示分析工作面液压支架前、后立柱上的载荷数值,并形成综合分析报表。通常每两天收集一次工作面压力数据,在工作面来压时变为每天收集一次数据。

同时,技术人员在生产现场记录工作面顶板来压期间煤壁片帮程度、顶板漏矸、支架立柱下缩、安全阀开启等现象,与顶板压力平面图结合,共同分析总结工作面矿压显现规律。通过观测工作面液压支架的工作阻力随工作面推进度的变化情况,判断工作面初次来压步距以及周期来压步距的大小,并进一步分析顶板的来压强度。

3 矿压观测结果分析

3.1 工作面来压分析

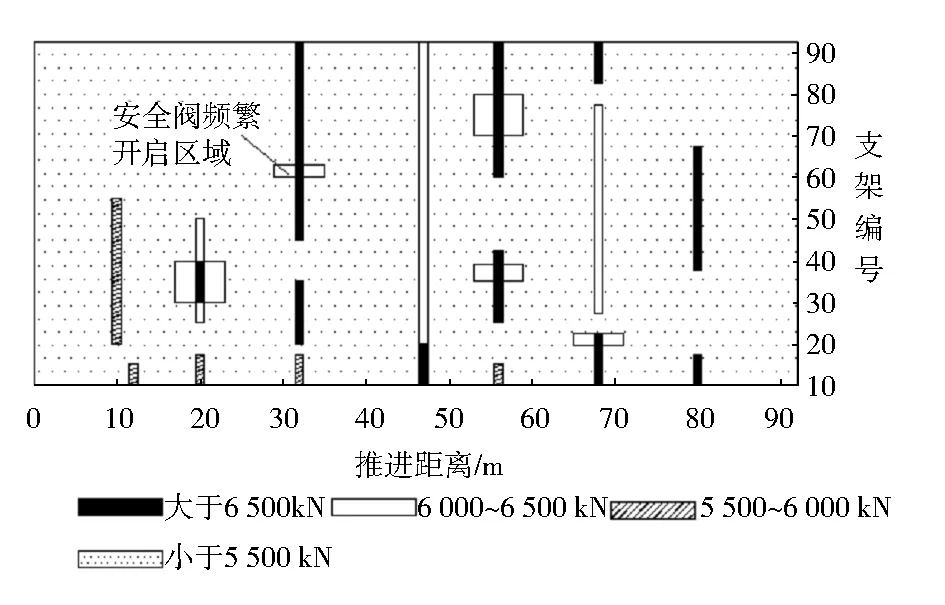

图2 支架平均工作阻力分布

图2为2202工作面推进至90 m的过程中,支架平均工作阻力的分布情况。由于2号煤层直接顶为砂质泥岩,岩层较为破碎,在综采工作面推进的过程中,极容易发生顶板破碎垮塌的现象,当工作面推进到10 m的时候,中部20~50号液压支架的直接顶岩层首先出现垮落,此时液压支架工作阻力在5 500~6 000 kN之间,未出现大幅度的变化;当工作面推进到12 m的时候,端头的10号液压支架直接顶出现垮落,其工作阻力显示在5 500~6 000 kN之间;当工作面推进到18 m时,中部的30~50号液压支架顶板发生初次来压,工作阻力大于6 500 kN,而工作面端头的液压支架工作阻力处于5 500~6 000 kN之间。

随着工作面继续向前推进,当工作面推进至32 m位置时,工作面端头至15号液压支架依旧可以正常工作,20号、30号液压支架和50号至工作面尾端的液压支架,工作阻力均达到6 500 kN以上,并且60号液压支架的安全阀出现频繁开启的情况,支架前柱的收缩量增大,偶尔出现无法升起的情况,影响工作面的正常推进,因此需要对工作面进行挖底,方可保证采煤机正常割煤。当工作面继续向前推进时,工作面端头的前20架支架的工作阻力达到6 500 kN以上,20号至工作面尾端的支架的工作阻力为6 000~6 500 kN之间。当采煤机继续前移时,液压支架的工作阻力恢复正常。可见,该工作面在生产过程中,是中部率先出现来压,随后两端发生来压现象。

当支架工作阻力发生增大时,即代表工作面发生来压,根据工作面推进过程中液压支架的工作阻力变化情况,2202综采工作面直接顶初次来压步距为8~12 m,平均9.7 m,工作面基本顶的初次来压步距为18~24 m,平均21.5 m。随后工作面在推进至32 m、47 m、56 m、68 m、80 m处均出现液压支架工作阻力超过6 500 kN的情况,因此可判定工作面在这些位置发生周期来压,周期来压步距为9~15 m,平均12.5 m。

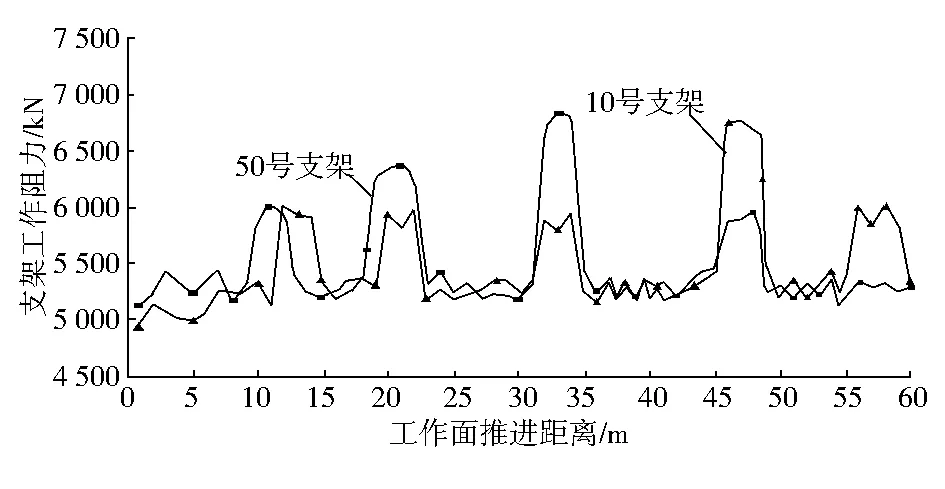

图3为工作面推进60 m内,机头位置10号支架与中部位置50号支架的工作阻力变化情况。从图中可以看出,综采工作面支架阻力的变化曲线与工作面顶板周期来压的分布,具有不均衡性和非同步性,具体表现出综采工作面中部液压支架阻力变化明显,即中部周期来压明显,工作面两端的液压支架控顶范围内,顶板周期来压不明显,工作阻力的变化也不是很大。当工作面推进至10 m左右时,直接顶发生初次来压,10号和50号液压支架的工作阻力在5 500~6 000 kN。随着工作面的继续推进,当达到20~25 m时,工作面基本顶发生初次来压,液压支架工作阻力在6 000~6 500 kN范围内,且10号液压支架的来压时间滞后于50号液压支架大约2~3 m。工作面在33 m、46 m、58 m处均出现来压现象,支架工作阻力在6 000~7 000 kN之间,工作面的周期来压步距平均为12.5 m,而工作面正常推进过程中,支架工作阻力均小于5 500 kN。

图3 10号与50号支架工作阻力变化

3.2 巷道围岩变形分析

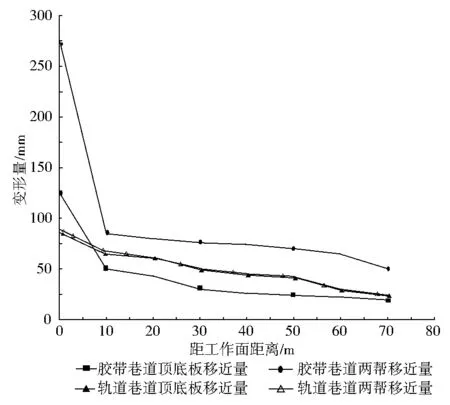

2202综采工作面推进期间,在巷道入口以及巷道内每隔50 m安设一台顶板离层仪,两巷道内共安装四台顶板离层仪,并循环交替移动,对工作面推进70 m范围内的巷道表面位移进行观测。观测结果如图4所示。

由于煤层强度大,地应力小,且轨道巷的两帮为实体煤,因此巷道两帮和顶底板变形量的差异不明显,两帮变形量最大值为90 mm,顶底板变形量最大值为85 mm。由于受到2202工作面采动的影响,胶带巷的变形量较大,顶底板变形量最大值为125 mm,两帮变形量最大值为275 mm。

4 结 语

1) 鹿台山煤业公司2202综采工作面直接顶的初次来压步距为8~12 m,平均9.7 m,基本顶的初次来压步距为18~24 m,平均21.5 m,周期来压步距为9~15 m,平均12.5 m,工作面两端来压滞后工作面中部来压约2~3m。

图4 巷道表面变形量

2) 轨道巷两帮和顶底板的变形量较小,没有不明显的差距,而胶带巷的变形量较大。