超音速喷嘴与传统喷嘴喷雾对比分析

2019-03-21赵向锋刘祥龙

张 亮, 赵向锋, 刘祥龙

(1. 潞安环能股份公司 王庄煤矿,山西 长治 046031;2.华北科技学院 安全工程学院,河北 三河 065201; 3.潞安职业技术学院,山西 长治 046204)

煤矿粉尘能够引起瓦斯煤尘爆炸事故和尘肺病,因此粉尘防治一直是煤矿安全生产和职业健康工作的重点。喷雾降尘是煤矿井下最常用的一种防尘技术手段,但传统的压力型雾化喷嘴水压要求高、耗水量大、易堵塞,且雾滴粒径较大,导致喷雾降尘效果不理想[1]。气水联动喷雾是以压力水和压缩空气作为双动力的新型喷雾技术,具有水压要求低、耗水量小、雾化效果好等优点,其核心部件是气水喷嘴[2-3]。基于拉瓦尔效应的超音速气水喷嘴是研究新型喷嘴的重要方向之一。杨超等[4]对传统喷嘴内部锥形阀芯进行了拉瓦尔式替换,并进行了雾化性能分析和实验,表明拉瓦尔式阀芯能够产生超音速气流,对增大气液两相速度差有明显效果。高全杰等[5]对超音速喷嘴流场进行了数值模拟,表明喷嘴内气流经历的是减压增速降温的膨胀过程,并验证了喷嘴设计的合理性。程江峰等[6]研究认为随着进气压强增大,超音速喷嘴雾化流场内激波不断外移,并确定了内喷管加速特征曲线。目前国内外对超音速雾化喷嘴的研究多集中于冶金、内燃机油喷雾化等方面[7-8]。本文在分析基于拉瓦尔效应超音速气水喷嘴雾化机理的基础上,确定了超音速气水喷嘴的结构参数,采用fluent软件对超音速气水喷嘴与传统压力旋流喷嘴喷雾进行了模拟对比分析,能够为超音速喷嘴的优化设计及煤矿井下现场应用提供一定依据。

1 超音速喷嘴雾化原理

超音速喷嘴的核心部件是拉瓦尔喷管,喷管的前半部是由大变小向中间收缩至一个窄喉,窄喉之后又由小变大向外扩张至底部,这一架构可使高压气流的速度因喷截面积的变化而变化,使气流从亚音速到音速,直至加速至超音速,起到“流速增大器”的作用。超音速喷嘴雾化原理是通过拉瓦尔效应作用提高喷嘴气流速度,从而增大气液两相速度差,破碎的雾滴会在气体动力的强烈作用下进一步雾化。

煤矿井下常用的传统压力旋流喷嘴,其雾化原理是高压液体经过喷嘴旋芯被加速进入旋流室之后,液体在离心力的作用下飞向固壁,在旋流室的中央则形成一个旋转空腔,而后液体以相对于周围气体较高的速度从喷嘴喷射而出,并通过气液之间强烈的剪切作用实现液体的雾化。

2 超音速喷嘴结构参数

超音速喷嘴由收缩段、喉部和扩张段三部分组成[9]。收缩段的作用是流体加速,同时要保证出口流体的均匀和平稳;喉部是流体由亚音速加速到音速的过渡部分;扩张段是将喉部音速流体进一步加速到设计需要。为确定超音速喷嘴的结构参数,假设喷嘴内流体流动为一维定常等熵流,气流的滞止参数保持不变。

收缩段部分参数包括收缩角和长度,收缩角取值范围较大,一般取15~30°,收缩段长度可采用经验公式确定。喉部参数包括直径和长度,喉部直径过大则流体消耗量大,过小则影响雾化效果;理论上讲,中间喉部长度可为零,为简化喷嘴结构,数值模拟分析选择喉部长度为0。扩张段参数也包括扩张角和长度,扩张角过大会导致出口处产生激波,加剧流体内部扰动,过小将造成较大的摩擦损失和压力损失,降低流体出口速度下降影响,扩张角一般取5~10°,采取经验公式计算获得。基于超音速喷嘴内流体流动为定常等熵流,综合分析确定的超音速喷嘴结构参数如表1所示。

表1 超音速喷嘴结构参数

3 喷嘴流场数值模拟分析

3.1 喷嘴二维几何模型及网格划分

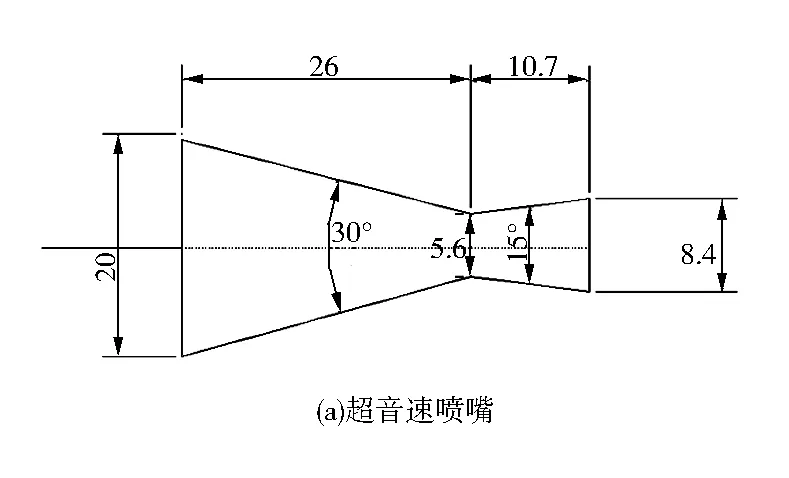

根据确定的超音速喷嘴结构参数和传统的压力旋流喷嘴结构,将三维立体的两种喷嘴简化为二维几何图形,如图1所示。两种喷嘴的网格划分如图2所示。

图1 喷嘴二维结构

3.2 计算模型及边界条件

计算中超音速喷嘴流场选择定常稳态流动,求解器类型选用耦合隐式模式,压力基。湍流模型选择k-ε 模型,算法采用SIMPLE求解,混合流采用Vof模型,将空气设为初相 ,液态水为第2相 ,外部的环境设为标准大气压 ,进口的压强设为3 MPa 。空气体积分数设为0.6,液态水的体积分数设为 0.4,出口处则为标准大气压。

压力旋流喷嘴同样采取定常稳态流动,耦合隐式求解器及Vof模型。在两相流中,初相为空气 ,第2相为水 ,入口压力为3 MPa ,空气体积分数为0,水的体积分数为 1 ,出口处为标准大气压 。压力离散方法设为标准化离散 ,压力和速度的耦合采用 SIMPLE 算法,其余设置均采用默认。

3.3 结果及分析

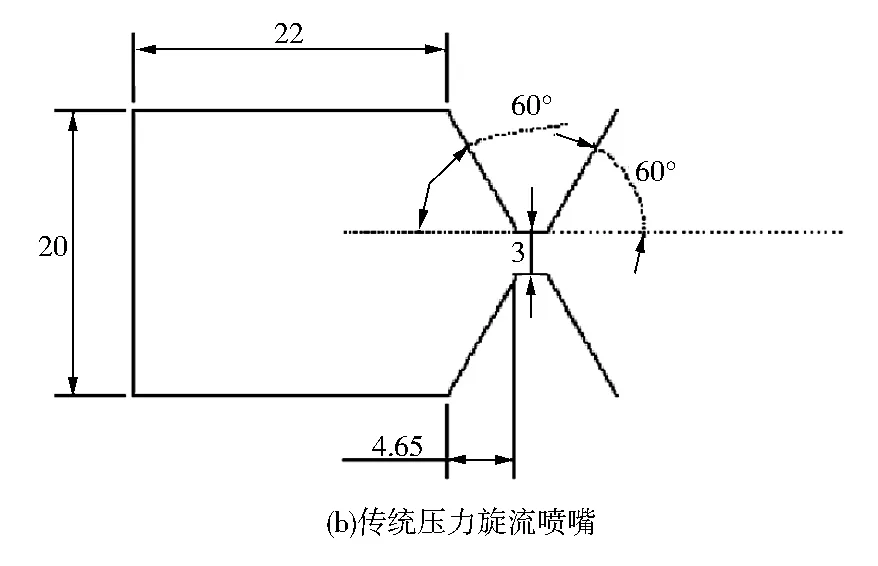

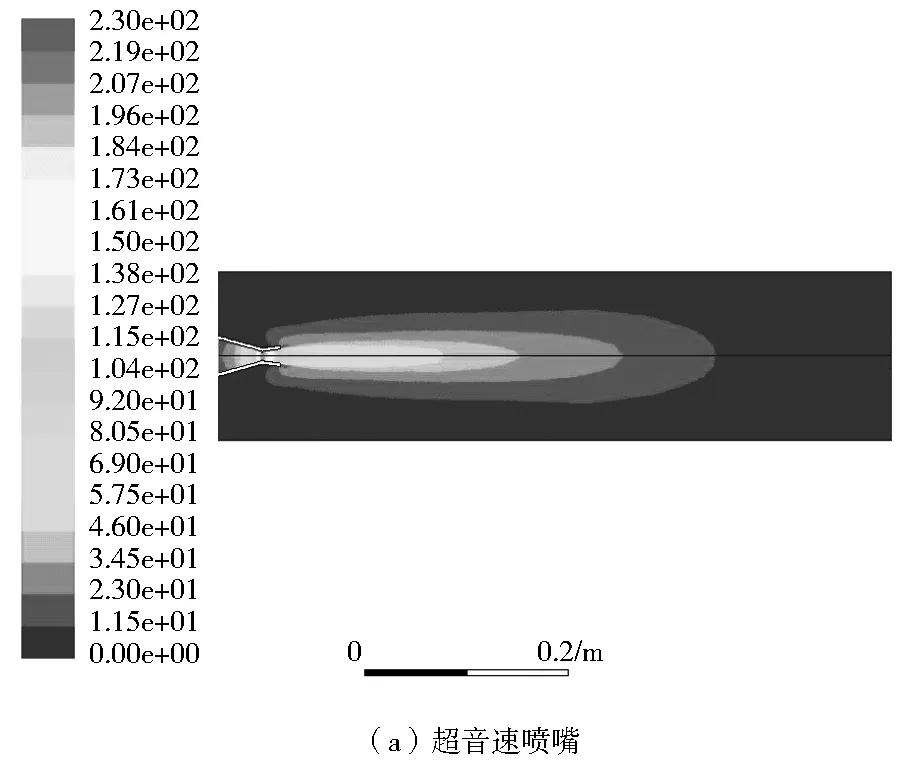

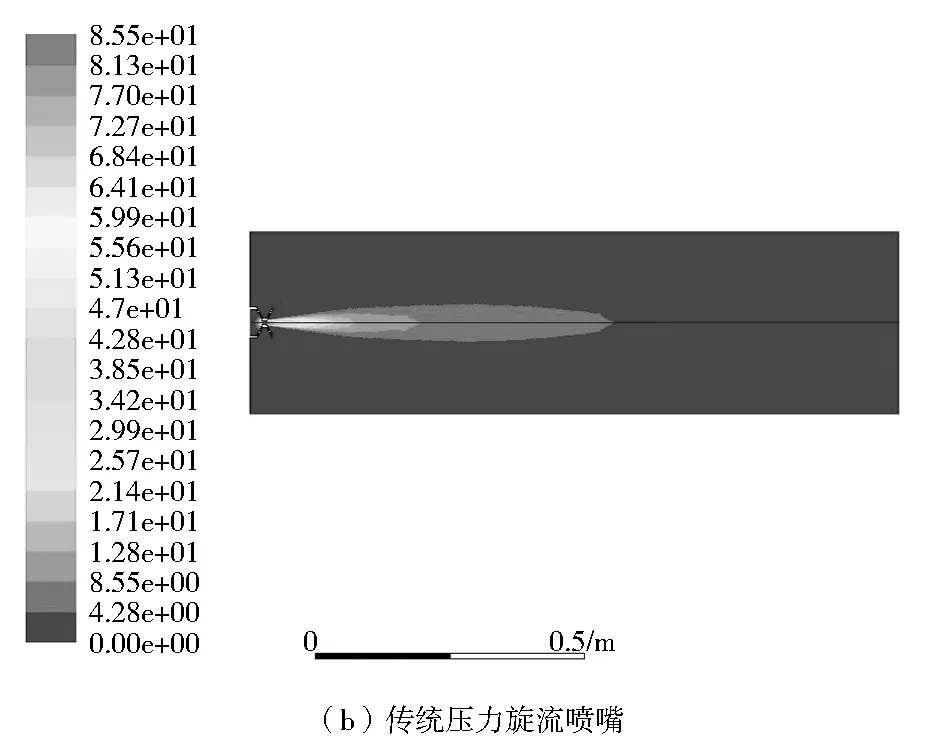

图3为两种喷嘴的内部流场速度云图。雾粒速度决定着与粉尘接触效果。如果相对速度大,两者碰撞时动量大,有利于克服水的表面张力,将粉尘湿润捕获。雾滴速度快时,其动量大,与尘粒碰撞后迅速降落,减少粉尘在空中的停留时间和可有效地防止水在空气中蒸发,由图3可知,两喷嘴的喷雾流场,在喷嘴出口处速度最大,超音速喷嘴与压力旋流喷嘴最大速度分别为229 m/s、85.3 m/s。且在整个流场中超音速喷嘴雾滴颗粒速度始终高于压力旋流喷嘴。

图3 喷嘴内部流场速度云图

喷雾锥角在很大程度上决定了流体在流体空间的分布情况,扩散角越大说明喷雾影响范围越大,雾化效果越好,由图3可,超音速喷嘴的雾化锥角和影响范围均明显大于传统的压力旋流喷嘴。

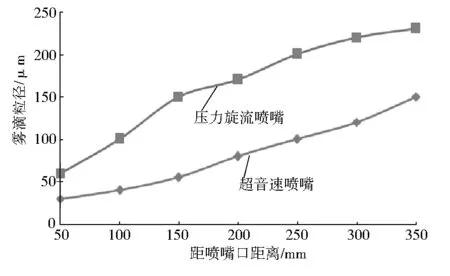

雾化后的液滴大小反映雾化颗粒细度,是评定雾化质量的重要指标。将水雾化成微细水滴喷射于空气中与空气中的浮尘碰撞接触,使尘粒被快变为落尘。影响水滴捕尘效果的主要因素之一是水滴粒度。采用水滴雾化细度表示水滴粒度大小的指标,一般有平均直径、最大直径和中值直径等,最常用的为索达尔直径(SDM)。在VOF模型基础上利用DPM模型分别对两种类型的喷嘴进行雾滴粒径追踪模拟。分别得到距离出口50~350 mm截面处喷嘴的雾滴颗粒直径,如图4所示。由图4可知,在同一截面,超音速喷嘴的雾滴颗粒直径总体上小于压力旋流喷嘴;对于两种喷嘴来说,随着选取截面与喷嘴距离的增加雾滴粒径呈现增大的趋势。

图4 不同截面雾滴索达尔直径

4 结 语

1) 分别对两种喷嘴进行数值模拟对比分析,对比了两者的外流场规律及其特点,在外流场中,超音速喷嘴外流场雾滴颗粒速度与扩散角都要大于传统压力旋流喷嘴。

2) 利用DPM模型分别对两种类型的喷嘴在流场中进行雾滴粒径追踪模拟,在同一截面,超音速喷嘴的雾滴颗粒直径总体上小于压力旋流喷嘴;随喷雾距离的增加两种喷嘴的雾滴粒径均呈现增大的趋势。

3) 超音速喷嘴在喷雾速度、雾化锥角、雾滴粒径等方面要优于传统压力旋流喷嘴,能够有效应用于井下喷雾降尘,超音速喷组的结构参数及工艺参数仍有待于进一步深入研究。