无支架支撑体系在高墩盖梁施工中的设计参数选取及结构验算

2019-03-20李旭锋李永国吕大武

李旭锋, 李永国, 吕大武, 杨 朔

(中国水利水电第十四工程局有限公司, 云南 昆明 650041)

1 概 述

晋红高速北城互通立交主线3号桥双柱多系梁变截面薄壁空心高墩共有9个,其中左幅桥墩为:4号、5号、7号、8号、9号;右幅桥墩为:4号、8号、9号、10号,结构尺寸(长×宽×高)为16.1 m×2.8 m×2.5 m,混凝土浇筑方量为106.37 m3。

双柱式盖梁采用无支架支撑体系,即双柱式盖梁下部墩身预埋PVC管,内穿高强钢棒,然后在钢棒上面安放“牛腿”(“牛腿”采用钢板焊制,采用预留拉杆对拉),“牛腿”上放置砂桶调节装置,砂桶装置上安放纵梁工字钢。工字钢紧贴墩柱并用对拉杆连接固定,使纵梁形成整体,增加稳定性。在钢棒上安装纵向的工字钢,工字钢上铺横向槽钢,然后槽钢上铺设定型钢模。盖梁侧模、底模(前后左右面)均采用定型钢模,盖梁端部定制模板时已包含支架。

2 高墩大盖梁无支架支撑体系设计参数的选取

双柱式盖梁采用钢棒法施工,选取参数如下:

(1)墩柱预埋PVC管:Φ170。

(2)高强钢棒: 45号的4 m长Φ150 mm高强钢棒(每个墩柱两根,中心间距40 cm,共4根)。

(3)工字钢:I63b工字钢,单侧要放置单层两排。

(4)槽钢: 5 m长[25a槽钢,间距30 cm一根(两根背面焊接,中心间距60 cm)。

(5)盖梁模板:盖梁侧模、底模(前后左右面)均采用厂家定制加工的定型钢模。

盖梁无支架支撑体系结示意见图1。

图1 无支架支撑体系结构示意

3 盖梁无支架支撑体系结构验算

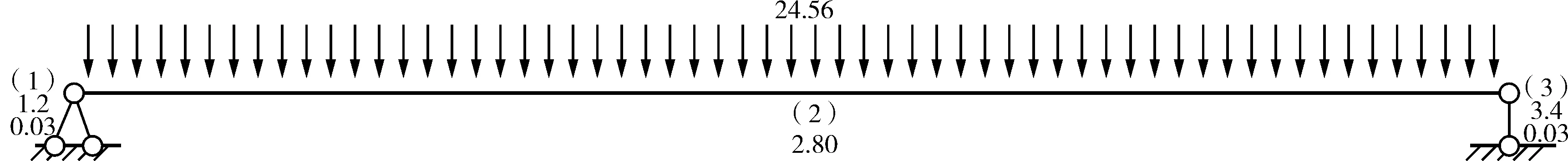

盖梁尺寸:16.1 m×2.8 m×2.5 m,盖梁验算,盖梁立面如图2所示。

图2 盖梁立面示意(单位:m)

3.1 [25a槽钢验算

[25a槽钢,间距30 cm一根(两根背面焊接,中心间距60 cm)。

3.1.1 受力分析

[25a槽钢受力示意如图3所示。

3.1.2 荷载计算

(1)施工时钢筋混凝土重量为:106.37 m3×26 kN/m3=2 765.62 kN。

(2)模板及脚手板重量合计212.6 kN。其中,①侧模钢模重量:面积为38.5 m2,重量为57.8 kN;②侧模、底模定型钢模重量:总面积为104.6 m2,重量为139 kN;③铺设5 cm厚脚手板重量:面积为45.0 m2,重量为15.8 kN。

图3 槽钢受力示意

(3)施工时人员、设备重量10 kN。

(4)振捣混凝土时产生荷载:2 kN/m2×16.1 m×2.8 m=90.2 kN。

合计荷载为:1.2×2 765.62+1.2×212.6+1.4×10+1.4×90.2=3 714.144 kN。

每根槽钢上荷载:q=3 714.144/(54×2.8)=24.56 kN/m。

3.1.3 受力验算

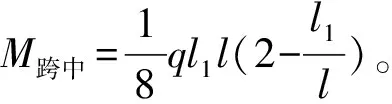

(1)抗弯强度计算(弯矩如图4所示)。

图4抗弯强度弯矩示意

最大弯矩:M=25.10 kN;

式中,q为上部荷载,N/m;l为两支点间距离,为2.86 m;l1为受均布荷载的区域,为2.8 m;[25a槽钢计算参数:E=2.1×105 MPa,W=268.7 cm3。

σ=M/W=25.10×103/268.7×10-6

≈93.41<[σ]=145 MPa

因此,[25a槽钢满足强度要求。

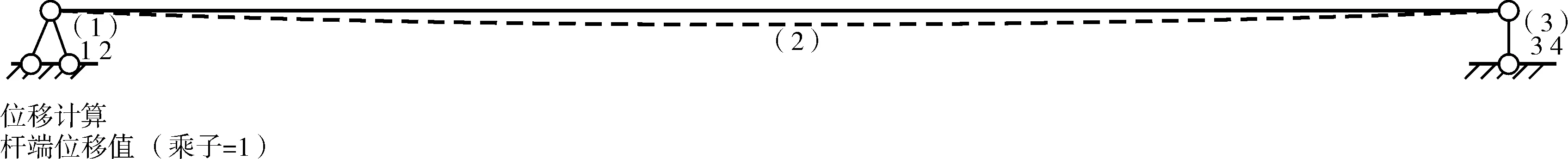

(2)挠度计算。挠度曲线及位移值如图5所示。

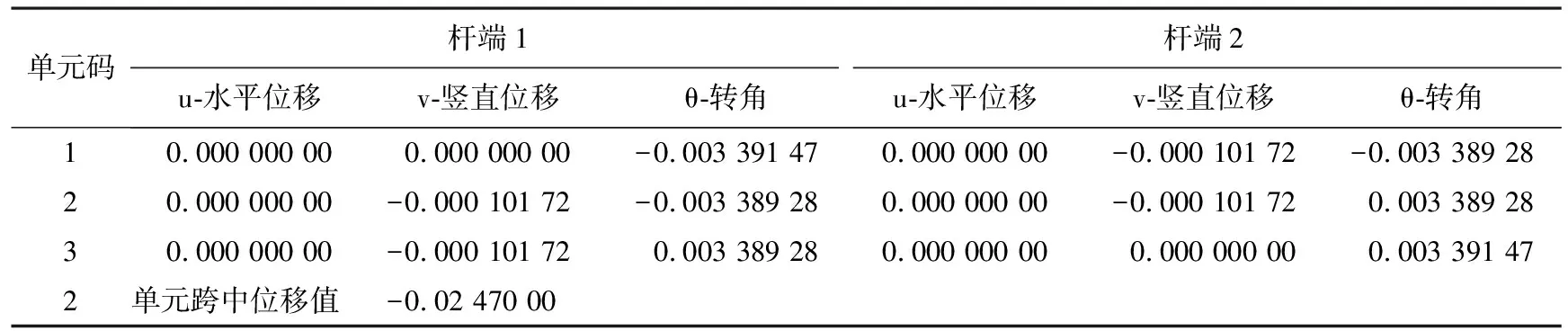

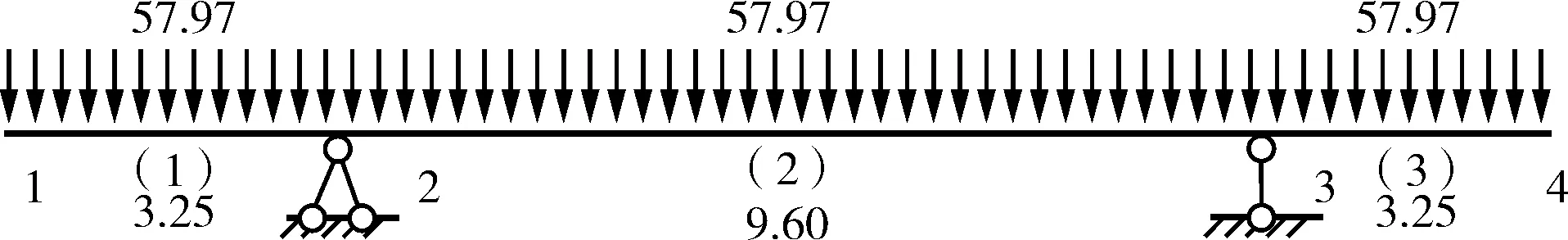

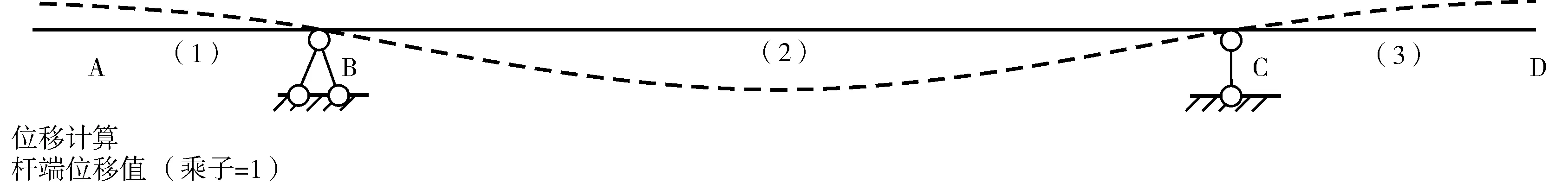

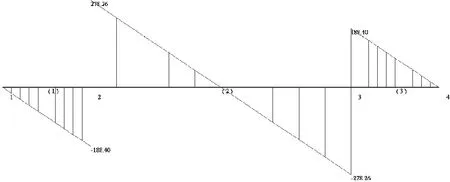

根据计算,最大挠度为:w=ql1l3(8-4l12/l2+l13/l3)/384EI=3.03 mm (3)抗剪强度:τ=V×S/(I×tw) 式中,V为沿平面作用的最大剪力;S为半截面面积矩,查表得[25a槽钢为157.8 cm3;I为截面惯性矩,查表得[25a槽钢为3 359.1 cm4;tw为腹板厚度,查表得[25a槽钢为7 mm。 剪力强度变化见图6。 单元码杆端1杆端2u-水平位移v-竖直位移θ-转角u-水平位移v-竖直位移θ-转角10.000 000 000.000 000 00-0.003 391 470.000 000 00-0.000 101 72-0.003 389 2820.000 000 00-0.000 101 72-0.003 389 280.000 000 00-0.000 101 720.003 389 2830.000 000 00-0.000 101 720.003 389 280.000 000 000.000 000 000.003 391 472单元跨中位移值 -0.02 470 00 图5挠度曲线及位移值示意 图6 剪刀强度变化示意 抗剪强度满足要求。 I 63b工字钢计算参数如下:E=2.1×105 MPa,W=3 116.6 cm3,I=98 171 cm4,单位重为167.19 kg/m。 3.2.1 受力分析(见图7) 双柱式盖梁工字钢长度为18 m,盖梁长16.1 m。 图7 工字钢受力分析示意 3.2.2 荷载计算 作用于工字钢的荷载有: (1)施工时钢筋混凝土重量。双柱式盖梁:106.37 m3×26 kN/m3=2 765.62 kN。 (2)模板及槽钢、钢管重量。双柱式盖梁: ①侧模、底模定型钢模重量:总面积为104.6 m2,重量为139 kN。 ②铺设5 cm厚脚手板重量:面积为45.0 m2,重量为15.8 kN。 ③工字钢上[25a槽钢重量:长度270 m,重量74 kN。 合计为228.8 kN。 (3)施工时人员、设备重量10 kN。 (4)振捣混凝土时产生荷载。双柱式:2 kN/m2×16.1 m×2.8 m=90.2 kN。 (5)总荷载。双柱式总荷载(分别乘以荷载系数γi)为:1.2×2 765.62+1.2×228.8+1.4×10+1.4×90.2=3 733.58 kN。 每根工字钢的均布荷载:q=3 733.58/(4×16.1)≈57.97 kN/m。 3.2.3 受力验算 (1)抗弯强度验算。双柱式盖梁弯距见图8。 由计算可知跨中处弯矩最大,也可采用以下计算公式计算跨中弯矩: 式中,q为上部荷载,N/m;l为两支点间距离,为9.6 m;l1为悬臂距离,为3.25 m。 图8 双柱式盖梁弯矩示意 也可由上述公式反算截面抗弯截面系数: WZ=Mmax/σmax 一侧选用单层两根I63b工字钢,墩柱两侧的工字钢之间采用Φ20的对拉杆连接,对拉杆穿入Φ42钢管,对工字钢进行固定,对拉杆间距2 m,可满足要求。 (2)挠度计算。可采用手工计算或软件计算两种方法进行计算。 (1)手工计算。 ①端部挠度: 式中,I=93 900 cm4,E=2.1×105MPa。 ②跨中挠度: ω=qL4×(5-24a2/L2)/(384EI) 挠度曲线与杆端位移情况见图9。 单元码杆端1杆端2u-水平位移v-竖直位移θ-转角u-水平位移v-竖直位移θ-转角10.000 000 000.006 600 86-0.001 628 840.000 000 000.000 000 00-0.003 237 6320.000 000 000.000 000 00-0.003 237 630.000 000 000.000 000 000.003 237 6330.000 000 000.000 000 000.003 237 630.000 000 000.006 600 860.001 628 842单元跨中位移值 -0.013 990 00 图9挠度曲线与杆端位移情况 跨中挠度满足要求,但跨中挠度值较大,施工时需控制浇筑速度和浇筑时间,把跨中挠度降到最小值。 (3)抗剪强度(见图10)计算: τ=QSx/Ixd 式中,Ix/Sx为查表得I63b工字钢为53.16,Sx/Ix为1/53.16;d为验算截面处腹板厚度I63b工字钢,为15 mm;Ix为截面惯性矩I63b工字钢,为98171 cm4。 图10 剪力强度示意 抗剪强度符合要求。 3.3.1 施工时钢筋混凝土重量 考虑墩柱承担部分浇筑混凝土重量,故减去2.5×2.5×2.5×2=31.25 m3。 双柱式盖梁: (106.37-31.25)m3×26 kN/m3=1 953.12 kN 3.3.2 模板及槽钢、钢管重量 双柱式盖梁: (1)侧模、底模定型钢模重量:总面积为104.6 m2,重量为139 kN。 (2)铺设5 cm厚脚手板重量:面积为45.0 m2,重量为15.8 kN。 (3)工字钢上[25a槽钢重量:长度270 m,重量74 kN。 合计为228.8 kN。 3.3.3 施工时人员、设备重量10 kN3.3.4 振捣混凝土时产生荷载 双柱式:2 kN/m2×16.1 m×2.8 m=90.2 kN。 3.3.5 总荷载 双柱式总荷载(分别乘以荷载系数γi)为: 1.2×1 953.12+1.2×228.8+1.4×10+ 1.4×90.2=2 758.58 kN 每个盖梁按墩柱设4个钢棒8个头支承上部荷载,由静力平衡方程解得: RA=RB=2 758.58/8=344.82 kN 钢棒采用直径为Φ170 mm的45号高强钢棒。 验算抗弯强度: Mmax=344.82×0.18=62.07 kN·m; σmax=Mmax/WZ=(62.07×103)/(331.34× 10-6)=187.32 MPa<220 MPa 验算抗剪强度: Τ=R/A=344.82×1 000/(3.14×75×75) =19.52 MPa<[τ]=125 MPa 故能承担所要求的荷载。 为保证盖梁混凝土浇筑过程中无支架支撑体系的安全稳定,施工时对左幅7、8号墩盖梁混凝土浇筑过程I63b工字钢中间点变形沉降量进行监测,监测时安排测量人员定专人进行施测,混凝土每浇筑一层,监测一次,每个中间过程均需要测试相应的数据,计算I63b工字钢变形挠度是否满足指标要求,具体操作程序如下。 监测点布设于墩柱两侧I63b工字钢中点,共计2个点。监测点采用2.5 cm×2.5 cm反光片,反光片直接黏贴在工字钢腰板上。 (1)监测点布设完成后进行支架系统原始高程测量。 (2)盖梁每浇筑一层混凝土(25~30 cm),对观测点监测一次。 (3)待混凝土浇筑完成3 h后,对监测点进行最后一次观测,整个观测工作结束。 通过对北城互通立交桥主线3号桥左幅7号、8号桥墩盖梁无支架支撑体系I63b工字钢中心点变形量成果的分析,左幅7号墩盖梁1号监测点累计挠度变形量为12 mm,2号监测点累计挠度变形量为14 mm;左幅8号墩盖梁1号监测点累计挠度变形量为12 mm,2号监测点累计挠度变形量为14 mm,均小于理论计算挠度。 因施工方案考虑周全、细致,各项准备工作充分,北城互通立交主线3号桥的高墩盖梁混凝土浇筑过程无支架支撑体系顺畅、受控。在混凝土浇筑过程中,I63工字钢受力后产生下挠变形,通过前面的验算及施工中检测成果可知,工字钢跨中最大挠度变形可能为14.6 mm,为克服悬臂端向上产生挠度变形,施工前可以设置预拱度,预拱度中间取值1.5 cm,然后按直线比例向两端放坡;同时根据前面无支架支撑体系结构验算结果及实际施工中I63b工字钢跨中挠度变形结果对比,采用双组工字钢支撑体系来看,可以满足浇筑106.7 m3大盖梁混凝土的受力,同时还有很大的潜力可挖,在以后的类似工程施工中可作参考。

3.2 工字钢验算

3.3 钢棒计算

4 盖梁混凝土浇筑过程中变形监测

4.1 监测点布置

4.2 观测阶段

4.3 观测成果的整理及计算

5 结 语