上湾选煤厂工艺改造分析

2019-03-20李卓

李 卓

(神东煤炭集团设计公司,陕西 神木 719315)

0 引言

近年来,随着整个煤炭行业设备及技术进步,洗选工业正在进行一次悄无声息的变革[1],传统的洗选工艺弊端逐渐显现,一些新兴的工艺开始出现,例如动力煤脱粉入洗工艺逐渐取代了传统的重介旋流器全入洗工艺[2-3]。但是,选煤厂经济效益的影响因素很多,特别是原煤性质及商品煤价格对其影响巨大[4-5],为实现经济效益最大化,应根据选煤厂实际情况,综合分析选择最适合本厂的洗选工艺。文中以上湾选煤厂为例,就其不同工艺改造方案进行分析,最终找出不同时期不同工艺的适应性规律。

1 上湾选煤厂工艺简介

上湾选煤厂是一座矿井型选煤厂,承担神东集团上湾煤矿的洗选加工任务。该厂洗选部分于2004年1月建成投产,原设计为+13 mm重介浅槽、-13 mm末煤不入洗,设计能力为10.0 Mt/a。2010年,由于矿井生产能力提升到14.00 Mt/a,上湾选煤厂进行了技术改造,对筛分车间进行了改扩建,新建了一套块煤系统,改造完成后选煤工艺为+25 mm重介浅槽、-25 mm末煤不入洗,改造后选煤厂生产能力为14.00 Mt/a。洗选工艺流程为:原煤经双层分级筛分级,筛下-25 mm末煤进入末煤转载胶带机,最终进入混煤皮带上仓。200~25 mm的块原煤经过φ3 mm的脱泥筛脱泥后进入主洗重介浅槽分选,轻产物经脱介、脱水后进行分级,分级后+50 mm洗大块作为块精煤产品,分级段筛下物50~2 mm的末精煤经离心机二次脱水后成为洗末煤掺入混煤。主洗重介浅槽分选出的重产物脱介、脱水后作为矸石外排。

2 现有工艺问题分析

根据现场实际测量结果对上湾煤矿1-2煤筛分大样进行了校正,以便使灰分及粒度组成更接近实际情况,最终得到的筛分试验结果见表1。

表1 上湾煤矿1-2煤原煤筛分试验结果表

从表1可知,上湾煤矿原煤平均灰分为12.12%,属低灰煤;原煤块煤量较小,+25 mm物料含量为仅为29.96%;+50 mm级含量占全样18.23%,灰分为10.60%,大块煤较小且灰分较低;50~3 mm粒度级中,随着粒度变小,灰分变化较小,说明煤不易碎;-0.5 mm粒级产率为5.76%,煤泥含量较高,灰分为22.26%,高于邻近粒度级。

2.1 原煤筛分、破碎系统

上湾选煤厂生产规模为14.00 Mt/a,处理量为2 651.52 t/h,根据现场生产状况,实际处理量可达到3 300 t/h。分级筛选用6台3061双层分级筛,总筛分面积109.8 m2,单位面积处理能力为30.05 t/h,满足要求。但如果筛孔降为13 mm(单位处理能力15~25 t/h),则现有筛机处理能力不够。故现有筛分系统块煤入洗的下限只能是25 mm。

2.2 块煤分选系统

25~200 mm块煤进入4台3048单层直线进行脱泥,脱泥后块煤进入2台7.9 m重介浅槽分选机进行洗选,精煤产品进入4台3061双层香蕉筛进行脱水脱介,上层筛孔为25 mm,下层筛孔为1.5 mm。筛上块精煤可直接转载进入块精煤产品带式输送机,也可破碎后进入末精煤带式输送机。筛下-25 mm末精煤进入块煤系统2台SCC-1400卧式振动离心机进行脱水,末精煤产品转载进入混煤产品带式输送机上仓储存。矸石进入2台2448单层香蕉筛进行脱水脱介,随后通过矸石带式输送机进入矸石仓。

通过计算,块煤量为33.46%(含混入部分),按照2 651.52 t/h原煤入料量计算,块煤系统能力为980 t/h。脱泥筛为2台3048直线筛,额定最大处理能力为2 200 t/h,脱泥筛能力富余约55%;2台7.9×1.37浅槽额定最大处理能力为1 500 t/h,浅槽分选机能力富余约35%;精煤脱介筛选用4台3048双层香蕉筛,上层筛孔50 mm,额定处理能力约2 300 t/h,下层筛孔2 mm,额定能力约800 t/h,块精煤产率约为31.85%(含混入部分),即845 t/h,富余63%;块煤系统离心机选用2台HSG-1400,卧式振动离心机,额定处理量为1 416 t/h,块煤系统-50 mm精煤产率约17.46%,即463 t/h,设备能力富余67%;块精煤破碎机各选用1台美国Mclanahan公司24×96型和美国宾夕法尼亚5025 CSS型号破碎机,额定破碎能力分别为422 t/h和350 t/h,+50 mm块精煤产率为16.39%,即435 t/h,破碎机能力富余约44%;矸石筛各选用1台1848和2448单层香蕉筛,额定处理能力720 t/h,块矸石产率为2.66%,即70.58 t/h,设备能力富余90%;块煤系统磁选机选用4台φ1 220 mm×2 440 mm单滚筒磁选机,额定处理能力约1 992 m3/h,入料量约1 570 m3/h,富余21%。

整体而言,块煤入洗率较低,洗选带来的经济效益未能得到最大体现。

2.3 煤泥水系统

煤泥水系统采用弧形筛+煤泥离心机回收工艺、细煤泥加压过滤机+压滤机回收工艺。根据选煤厂现有工艺,粗煤泥弧形筛选用4台1 500 mm×2 000 mm弧形筛,额定处理能力约480 m3/h,入料量约450 m3/h,富余6%;煤泥离心机选用4台HSG 900离心机,额定处理能力约296 t/h,入料量约39.99 t,富余86%;加压过滤机选用1台JPG 120 m2和1台JPG 72 m2,设计最大处理能力为90 t/h;细煤泥含量约3.28%,即87.02 t/h,富余3.3%;浓缩机选用3台直径为21 m(两用一备)的高效浓缩机,浓缩机处理能力为47 t/h,2台合计处理能力为94 t/h。现有生产方式细煤泥量约87.02 t,浓缩机能力富余5.3%。从设备能力分析可知,煤泥水系统可满足现有生产需求但不富余。

通过以上工艺各主要环节分析可知,上湾选煤厂原设计工艺为+13 mm块煤重介浅槽洗选,-13 mm末煤不入洗的选煤工艺。由于矿井的实际生产能力大于设计能力,且选煤厂筛分能力不足,无法满足+13 mm块煤全入洗,现生产工艺为+25 mm块煤重介浅槽洗选,-25 mm末煤不入洗,原煤入洗率较低,仅为33.46%,难以保证煤炭产品质量实现稳定化、均质化、优质化,存在提质增效的可能性。

3 改造方案对比

3.1 生产方式

根据洗选中心提供的未来5年的上湾选煤厂原煤煤质预测资料结果,以灰分为12.12%,水分为15.80%,原煤发热量5 480 kcal/kg,年处理能力为14.00 Mt/a为前提条件,通过对比不同生产方式下的商品煤产量及热值,详细比较了不同生产工艺条件下商品煤的质量及对全厂经济效益的影响。前文对筛分系统分析得到现有筛机只能满足25 mm分级要求,且筛分楼经过数次改造已经没有空间进行再次改造以满足13 mm分级要求,故本次工艺改造以25 mm分级为前提进行研究,现将工艺改造后的生产方式分为以下2种,并与目前生产工艺进行比较。

生产方式一:新增末煤全入洗工艺,200~5 mm浅槽块煤分选,25~0 mm新增旋流器末煤分选。

生产方式二:新增弛张筛脱粉工艺,200~25 mm浅槽块煤分选,25~6 mm新增旋流器末煤分选,6~0 mm粉煤不入洗掺入混煤产品。

生产方式三(目前工艺):200~25 mm,25 mm分级浅槽块煤分选,25 mm以下末煤不入洗。

3.2 不同生产方式对商品煤发热量的影响

上湾选煤厂商品煤主要由洗选块精煤和混煤组成,鉴于3种方式分级粒度都是25 mm,且块煤洗选工艺都是重介浅槽分选,故可以推断出块煤的发热量都是一样的,这里只讨论对混煤发热量的影响,不同生产方式对混煤发热量影响情况见表2。

由表2可知,采用全入洗工艺后的混煤灰分最低,只有7.85%,但其水分却最高,达到18.66%,最终导致混煤发热量达到5 554 kacl/kg,比现有生产方式下高145 kacl/kg,而采用脱粉入洗工艺后,混煤灰分未达到最低,为9.09%,水分却可控制到16.16%,最终发热量最高,达到5 661 kacl/kg,比目前生产方式下高252 kacl/kg,综合商品煤质量最好。

表2 不同生产方式下商品煤的发热量

从计算结果可知,商品煤发热量的两个重要因素是灰分和水分,随着分选下限的降低,原煤中的矸石等其他杂质得到了减少,灰分随之降低,但由于越来越多的原煤侵入水中进行洗选,且粒度越小脱水难度越大,致使商品煤的水分升高,因此,合适的分选下限,对商品煤质量的提升起到了关键的作用。

3.3 不同生产方式对商品煤产量的影响

当然,选煤厂选用不同的生产工艺对商品煤的产量也会产生影响,不同生产方式对商品煤产量的影响情况见表3。

表3 不同生产方式下商品煤的年产量

由表3可知,3种生产方式下块精煤产量均达到372.58万t/a。现在25 mm块煤洗选生产方式下,原煤的入洗率为33.16%,混煤产量最多,达到995.01万t/a;采用6 mm脱粉入洗,原煤入洗率为76.17%,混煤产量较低,达到946.36万t/a,而采用全入洗生产工艺,入洗率达到100%,选出的矸石及杂质最多,促使混煤产量最低,只有923.93万t/a。

从计算结果可知,随着原煤入洗率的提高,商品煤的产量会随之减少,同时,相应的生产成本一定会随之升高,为寻求经济效益最大化,需分析产量和成本的平衡点。

3.4 不同生产方式对经济效益的影响

为了探寻不同工艺形式对选煤厂经济效益的影响,根据选煤厂实际生产经验计算了不同工艺下的洗选成本,通过销售收入与洗选成本的差值得到了各种方式下的经济效益,见表4。

表4 不同生产方式下的经济效益(价格一) 万元/a

由表4可知,3种生产方式下商品煤销售收入包括块精煤和混煤的总和,由于块精煤的产量和价格都一样,故产生的差值是混煤销售额的差值,最终得到的结果是目前25 mm块煤洗选效益最差,相比全入洗工艺每年少732万元,而脱粉工艺效益最高,相比目前每年多增收1 547万元。

从计算结果可知,随着原煤入洗率的提高,混煤的产量减少,洗选成本随之增加,但混煤的发热量增加,吨煤价格随之增加,在当前的市场价格下,6 mm脱粉生产工艺对于上湾选煤厂来说,经济效益最佳。

3.5 不同市场形势下各生产方式对效益的影响

从上文中已经得出了上湾选煤厂目前最适合的工艺改造方案,但是由于近几年煤炭行情变化莫测,煤炭价格波动也非常剧烈,为了探求不同生产工艺方式在不同煤炭价格下的效益情况,将近年间历史最高点的煤价带入进行了计算,得出了在此价格体系下不同生产方式对经济效益的影响,见表5。

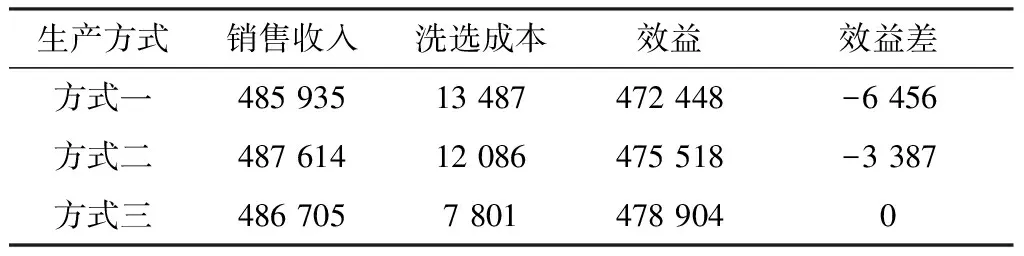

表5 不同生产方式下的经济效益(价格二) 万元/a

由表5可知,在较高煤价的前提下,现有25 mm块煤洗选生产方式的利润最高,相比全入洗增加了6 456万元,相比脱粉入洗,增加了3 387万元。

从计算结果可知,由于目前生产方式的入洗率最低,导致混煤的产量最高,而发热量升高带来的价格差值影响变少,洗选成本差值的影响变大,最终形成25 mm块煤洗选的最佳效益。

为更好的分析不同煤价下各生产方式的效益趋势,计算了近几年吨煤价格从300元/t到650元/t时各生产方式的经济效益,并且为了更好的反应变化趋势,做了效益差值趋势图,如图1所示。

图1 不同生产方式在不同煤价下效益差值趋势图

由图1可知,以现有25 mm块煤洗选工艺生产方式作为参照,方式一全入洗的效益差值随着煤价的升高在逐渐降低,且煤价到达520元/t以上后,效益差为负值;方式二6 mm脱粉入洗工艺生产方式的煤价从300元/t到475元/t时效益差值逐渐升高,煤价从475元/t到575元/t时效益差值逐渐降低,而煤价到达575元/t以上后,效益差为负值。

从计算结果可知,当煤价在410元/t以下时,全入洗工艺的经济效益最好,当煤价在410元/t到575元/t时,6 mm脱粉入洗工艺经济效益最好,当煤价在575元/t以上时,现有生产方式25 mm块煤洗选工艺的经济效益最好。

4 结语

通过上述针对上湾选煤厂工艺改造方案的不同生产方式下商品煤产量、发热量、经济效益及在不同煤价基础下的效益差值的详细对比分析,可看出不同洗选工艺对选煤厂商品煤的质量和经济效益都会带来不同程度的影响,是否进行脱粉工艺或全入洗工艺改造要根据原煤的性质和市场对煤炭需求决定,综合考虑后最终选择经济效益最佳的生产方式。