基于RBF神经网络PID的摆销链式CVT速比控制策略研究

2019-03-20胡琼

胡 琼

(陕西省煤炭科学研究所,陕西 西安 710001)

0 引言

无级变速器(continuously variable transmission,CVT)传动系统的最佳经济性控制策略可使发动机工作在高效率区域[1-2],使汽车获得最佳的燃油经济性和动力性,同时无级变速器具有操控简单、舒适性高和排放低等优点[3-4]。目前为止,国际上有关学者们对摆销链式无级变速器方面的研究还不太多。Ryu等[5]通过进行实验建立了基于压力控制方法的CVT的实验控制模型,并在此基础上提出了一种控制方法来提高整个控制系统的鲁棒性。Bonsen等[6]提出了通过提高CVT带轮的夹紧力来消除带轮之间的滑动现象从而提高传动效率的方法,并且进行了实验。Zhang等[7-8]采用模糊算法和PID控制相结合的方法来对CVT传动系统进行控制,并将该方法分别应用于其它类型的CVT上,且取得较好的结果。薛殿伦等[9]、曹成龙等[10]对CVT液压系统中夹紧力的控制等问题进行了研究,但是其固定的控制参数和规律不能适应不同的工况,工作受到工作环境的影响本身具有滞后性和耦合性,很难达到令人满意的控制效果[4,11]。

合肥工业大学的曹文霞等人将RBF(Radial Basis Function)神经网络与PID控制方法相结合用于同步电机的控制系统中,结果表明有很好的效果,利用RBF神经网络PID控制方法的驱动系统响应信号速度很快,且输出无超调现象[12]。哈尔滨理工大学的裴雪红等人把RBF神经网络PID控制方法用在电磁悬浮控制系统上,设计了PID参数在线自整定的控制器,结果显示控制效果有很大的改善[13]。

根据以上学者们所做的一些研究可以得出,如果被控对象的组成系统比较复杂且工作状态具有非线性的特点,采用RBF神经网络PID控制方法所取得的控制效果要好过常规的PID控制方法。因为变速器传动系统本身就有滞后性、时变性等问题,一般的PID控制方法难以达到令人满意的控制效果;而RBF神经网络的加入可对常规的PID控制方法进行优化,可以为CVT速比控制提供一种新的解决方法。

1 摆销链式CVT工作原理和目标速比

1.1 摆销链式CVT结构及工作原理

摆销链式CVT主要由以下几个部分组成:主动锥盘、从动锥盘、摆销链、主动锥盘液压缸、从动锥盘液压缸和油泵。主动锥盘和从动锥盘分别由一个固定锥盘及一个可移动锥盘组成,固定锥盘和可移动锥盘之间通过摆销链传递动力,发动机的动力从主动锥盘输入,从动锥盘与输出轴相连输出动力到差速器,然后再分别传递到车轮上面,摆销链式CVT结构如图1所示。

摆销链由数百个长短链片和对摆插销组成。在链片设计的时候,为了降低链传动过程中的多边形效应,长短链片的尺寸被设计成不完全相同的,可以很大程度上降低工作过程中的噪声,降低多边形效应,提高摆销链传动的工作性能[14]。

摆销链式无级变速器的重要组成部分主要是主动锥盘和从动锥盘,主动锥盘和从动锥盘一样,都是由固定锥盘和可移动锥盘两部分组成。工作原理为:发动机输出的扭矩经输入轴传递到主动锥盘上,然后由主动锥盘和链条间的摩擦力传给链条,带动链条转动,主动锥盘和链条之间产生推压力,由于力的作用是相互的,此时从动锥盘也从反方向开始挤压链条,推压力经链条传给从动锥盘,带动从动锥盘旋转,动力就从发动机传到了从动轴上。

变速器的中心距是一个固定不变的常数。在工作时,主动锥盘的可移动锥盘进行轴向移动,链条的径向工作半径开始变化,从而实现传动比的连续变化,即无级变速,主动锥盘的移动量是根据汽车行驶中动力性的需求来通过压力调节系统调整主从动锥盘上的轴向压力来实现的[15]。

1.2 目标速比

汽车行驶环境复杂多变,因此对于变速器速比控制也要求在不同工况下有着不同的控制策略。为了使发动机工作在期望的转速下(最佳动力性或最佳经济性),要求CVT速比满足公式(1)

(1)

式中:rw—车轮滚动半径,m;ne—最佳动力性或最佳经济性转速,r/min;v—汽车速度,m/s;ig—主减速器传动比;imax,imin—由CVT结构决定的最大与最小传动比。

将发动机最佳动力性转速与最佳经济性转速分别输入公式(1)可得到发动机最佳经济性速比与最佳动力性速比,曲线图分别如图2、图3所示,最佳动力性速比与最佳经济性速比分别代表在节气门开度与车速确定的情况下,CVT分别按照动力性以及燃油经济性所应变化的范围,当驾驶员踩下油门踏板时,在不同的节气门开度下,为了满足汽车在任意的道路下行驶时都能满足动力性或者经济性要求,速比均应保持在发动机的最佳工作点,成速比变化率对整车燃油经济性的影响规律。

图3 最佳动力性速比MAP图

2 基于RBF神经网络的PID控制方法

RBF网络是一种典型的前馈型神经网络,如图4所示,信息在网络中从输入层一直向前传递。RBF网络中的感觉神经元层S最先接收到外界的信号,然后将信号传递给联想神经元层A, 联想神经元层A将接收到的信号进行相关处理,最后将处理后的信号输出给反应神经元层R,反应神经元层R对接收到的信息进行线性组合后对外输出,整个工作过程如RBF神经网络拓扑图。

图4 RBF神经网络拓扑图

将RBF神经网络与PID相结合作为控制器应用于控制系统中。在该控制系统中,RBF神经网络的作用就是对被控对象进行辨识,获得PID积分、微分、比例参数在线整定所需要的信息,也就是被控对象的输出对输入的灵敏度信息。系统的控制误差e(k)为期望值r(k)和输出值y(k)的差值

e(k)=r(k)-y(k)

(2)

PID的输入为

xc(1)=e(k)-e(k-1)

(3)

xc(2)=e(k)

(4)

xc(3)=e(k)-2e(k-1)+e(k-2)

(5)

在整个系统中采用的控制算法为增量式PID控制算法,简单来说,PID控制器输出的为控制量的增量,控制示意图如图5所示。

图5 增量式PID控制示意图

增量式PID的控制算法为

u(k)=KPxc(1)+KIxc(2)+KDxc(3)

(6)

u(k)=u(k-1)+KPxc(1)+KIxc(2)+KDxc(3)

(7)

其中:KP—比例系数;KI=KPT/TI—积分系数;KD=KDTD/T—微分系数。

由公式(6)可知道,如果要计算出第K次的输入值u(k),只需要知道u(k-1)、e(k)、e(k-1)、e(k-2)即可,然后再确定KP、KI、KD三者的值,就可以计算出控制量的增量Δu(k)。

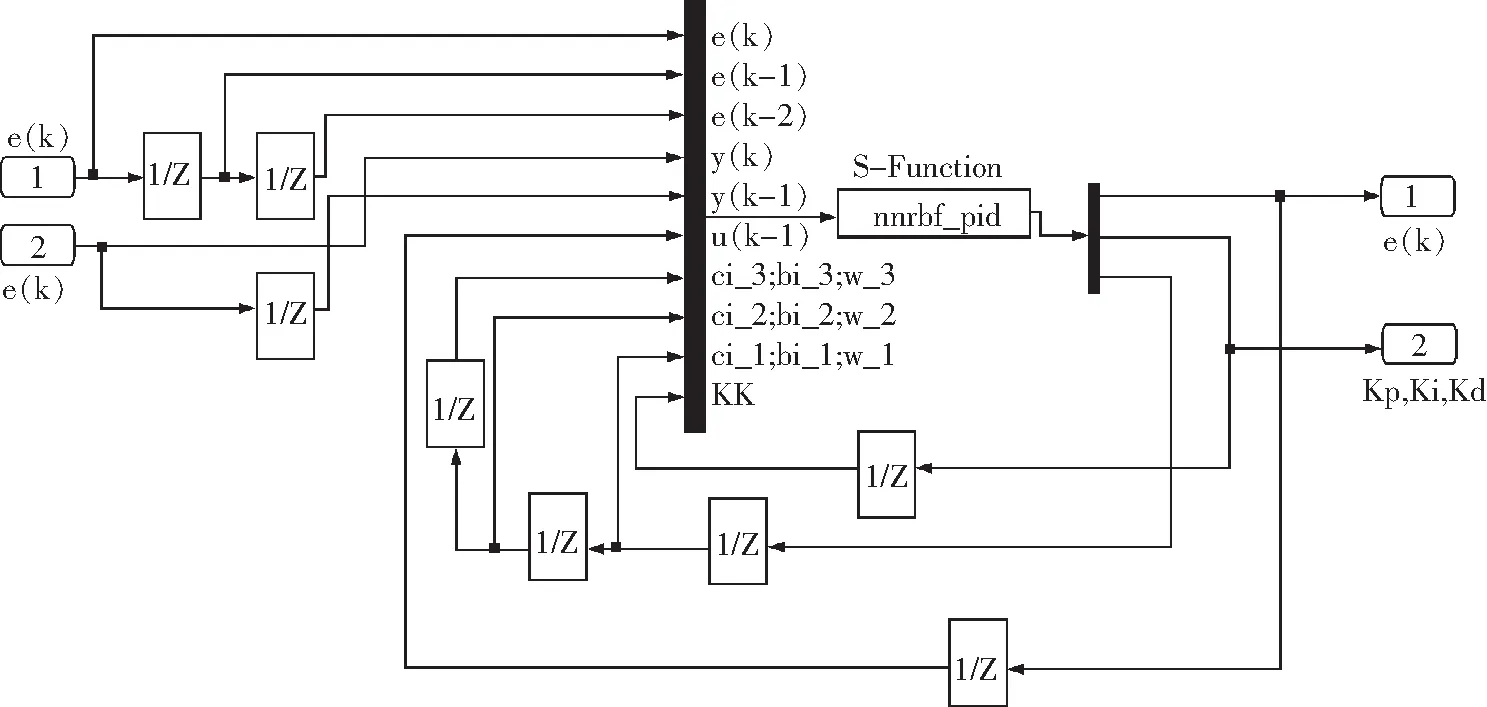

在整个控制系统中,RBF神经网络用于建立无级变速系统的辨识模型如图6所示。获得被控对象的信息,PID控制器的作用依然是对CVT传动系统进行闭环控制,为了保证跟随CVT速比的动态变化,控制系统中PID的参数KP、KI、KD是在线实时调整的。

3 CURISE和Simulink联合仿真

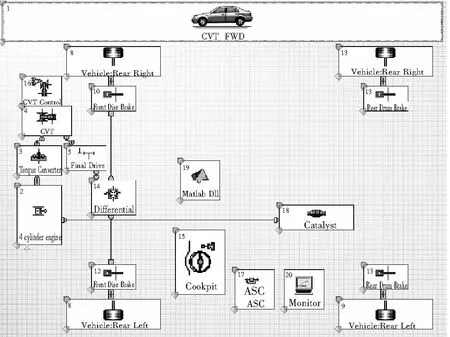

3.1 CRUISE整车模型的建立

AVL Cruise软件是一款用来研究汽车动力性和燃油经济性的仿真软件,包含的汽车零部件模块可以对任何汽车的动力系统进行模拟和仿真,Cruise软件还提供了丰富的接口,可以和Matlab/Simulink的控制策略集成,实现Cruise调用Simulink控制策略的仿真计算,实现联合仿真,图7是CRUISE所建立的一个整车模型。

整车模型中主要包括整车参数、轮胎模块、发动机模块、CVT控制模块、驾驶员模块、ASC辅助系统、差速器模块、制动器模块等。每个模块之间通过机械连接和信号连接起来。

图6 RBF神经网络PID控制器仿真结构图

图7 CRUISE整车模型

3.2 Simulink控制策略模型的建立

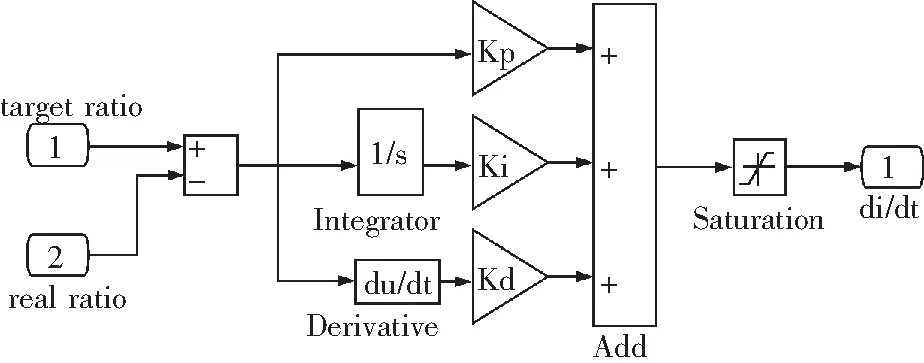

在对速比进行控制的同时还要考虑速比变化率的影响。在对速比进行直接控制的时候,速比变化率的阶跃影响会使汽车的加速性和平顺性变差。为了避免产生这种情况,采用合理的控制策略对速比变化率进行控制是CVT速比控制的关键部分,控制策略示意图如图8所示。

根据图8在Simulink中建立PID控制器仿真模型,通过PID控制器计算出速比变化率 。对速比变化率的控制是按比例、积分和微分的函数关系对实际速比和目标速比的偏差值进行计算,计算结果用以输出控制。将发动机转速和车速输入函数模块(Fcn)中计算出实际速比,将目标转速和车速输入函数模块计算出目标速比,即可得到目标速比和实际速比的偏差值,即速比变化率。PID控制器仿真模型如图9所示。

图8 速比控制策略示意图

图9 PID控制器仿真模型

为了验证控制方法的有效性,将RBF神经网络PID速比控制器子模块与驾驶员模块、发动机模块、CVT传动系统模块和车辆动力学模块通过信号的流动方向连结在一起构建速比控制仿真平台,如图10所示。

图10 CVT速比控制仿真平台

4 仿真结果分析

将在Matlab/Simulink中建立的控制策略模型转换成DLL文件通过Cruise中的Matlab/DLL接口导入到Cruise仿真模型,进行联合仿真。

4.1 车辆起步过程

图11为模拟车辆起步过程,图11(a)、图11(b)分别为起步阶段节气门开度输入、速比仿真结果。在10 s的仿真时间内,节气门开度从0%线性增加到40%,此时根据发动机的转速调节特性与节气门开度信号调节CVT速比。由仿真结果可知,起步过程中在0~1.2 s内CVT保持最大速比,此时发动机的转速还未达到最佳经济性转速;为了使发动机转速向最佳经济性转速靠近,1.2~6 s内速比开始逐渐减小,此时车速由于发动机转速的增加开始逐渐增加;在6~10 s内,速比没有明显的变化,节气门开度继续加大,发动机转速开始增加,车速开始逐渐增大到目标车速。由图11(b)可看出,起步阶段实际速比与目标速比之差逐渐变小并保持稳定。

a-起步阶段节气门开度输入;b-起步阶段速比仿真结果图11 起步阶段仿真结果

4.2 车辆制动过程

图12为模拟车辆制动过程,图12(a)、图12(b)分别为制动工况下节气门开度输入和速比仿真结果。在第15~20 s时踩下制动踏板开始制动,此时速比迅速增加到最大速比,发动机转速和车速迅速下降,且速比保持在最大值,便于车辆启动。由图11(b)可以看出制动工况实际速比与目标速比之差在刚起步时较大后逐渐变小后稳定在0,并在制动时出现误差并迅速保持稳定。

a-制动工况节气门开度输入;b-制动工况速比仿真结果图12 制动工况仿真结果

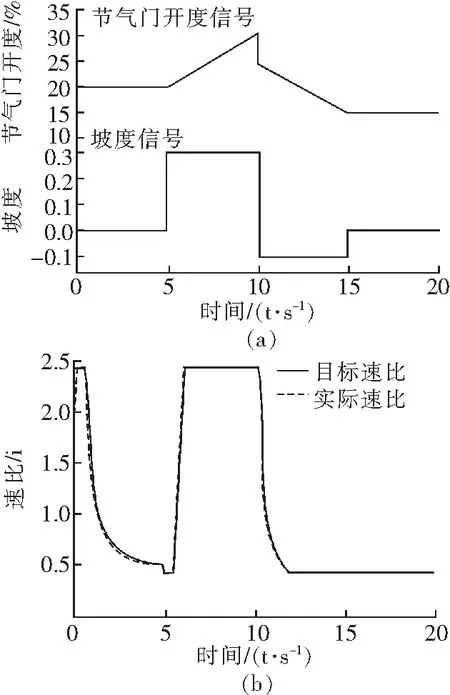

4.3 车辆行驶在不同坡度的工况

图13为车辆行驶在不同坡度情况下的仿真结果。在0~5 s,汽车行驶在平直的道路上,节气门开度始终保持在20%;5~10 s坡度为16.7°,汽车为了上坡节气门开度线性增加到30%;10~15 s坡度为-5.7°,为了稳定车速,节气门开度下降至15%;15~20 s时间内,坡度为0,节气门开度保持不变。在5 s时汽车行驶在坡度为0.3的路面上,汽车为了获得较大的牵引力,速比迅速增大,发动机转矩增加,因此CVT速比的调节使汽车获得了较大的爬坡能力。在第10 s时,汽车行驶在-5.7°坡度的路面上,汽车进入下缓坡工况。在仿真进行到15 s时,路面坡度为0,节气门开度保持不变,车速与发动机转速都下降。由图13(b)可以看出,坡度综合变化工况实际速比与目标速比之差在刚起步时较大后逐渐变小后稳定在0,当坡度出现变化时目标速比与实际速比之间存在误差并迅速稳定在0。

a-坡度综合变化工况节气门开度输入;b-坡度综合变化工况速比仿真结果图13 坡度综合变化工况仿真结果

4.4 车辆的循环工况

图14为循环工况仿真结果。汽车在0 s时急速起步,节气门开度阶跃上升为40%。在汽车起步过程中,CVT速比保持在最大值,发动机转速迅速增大,车速随之增加。在5 s时汽车行驶在坡度为11.3°的斜坡上面,汽车为了获得较大的牵引力速比迅速增大,发动机转速基本不变,转矩增加,节气门开度从40%线性增加到50%,并在10~15 s内节气门开度保持不变,此时由于CVT速比调节使汽车获得较大的爬坡能力,且发动机转速基本不变维持在效率较高的区域。10~15 s时间内,汽车以50%的节气门开度行驶在水平路面上,此时速比迅速减小,发动机转速迅速上升至最佳经济性区间,车速迅速增加。15 s时汽车行驶在坡度为-11.3°的道路上,为了降低车速,给汽车一个制动力矩信号,大小为200 N·m,同时降低节气门开度为10%。15~20 s的时间内汽车下急坡,速比也迅速增加到最大,车速同时缓慢下降为10 km/h,从而以较低的车速下坡。

a-循环工况信号输入; b-循环工况速比仿真结果图14 循环工况仿真结果

5 结语

将RBF神经网络和传统的PID控制器相结合,设计了一种新型CVT速比控制方法,并在Simulink中建立了CVT速比控制策略模型,和Cruise进行联合仿真来验证控制方法的有效性。对汽车进行起步阶段、制动工况、坡度综合变化工况以及循环工况进行仿真。结果表明:基于RBF神经网络的PID控制器能够满足速比控制的需求。