纳米SiO2颗粒对油水分离滤纸性能的影响

2019-03-20陈华泉司景航周雪松

陈华泉 司景航 周雪松

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

随着工业化程度的不断加强,人们对石油的需求也日益增加。在石油开采、运输和使用的过程中,不可避免地会有油类物质排入土壤和水体,这些含油废水将会恶化水环境,并对人体健康带来严重影响。因此,油水分离技术显得迫切而必要。传统的油水分离方法包括重力法、离心法、过滤法、浮选法、化学法、电化学等[1],但是这些方法存在分离效率低、能耗高、二次污染等缺点[2]。近年来,特殊润湿性材料因其高效率、低能耗和二次污染少的特点,在油水分离领域得到广泛应用。

以金属网[3]、海绵[4]、陶瓷[5]等材料为基材制备的特殊润湿性材料因具有疏水亲油性或亲水疏油性,可实现油水分离的目的。然而,这些材料在实际应用中存在某些缺陷,如在金属网表面构造粗糙结构难度大;海绵的吸水性强,需使用低表面能含氟化合物赋予其疏水性,这会对环境造成极大污染;陶瓷结构不稳定,这类材料不能重复使用[2]。与其他材料相比,植物纤维抄造的滤纸成本低、易降解、密度小、可重复使用[6-8],是制备特殊润湿性材料的理想选择。滤纸本身的层次结构也有利于在其表面构建微米-纳米级的粗糙结构,增大表面粗糙度,增强疏水性[9]。制备油水分离滤纸操作简单,对滤纸进行表面改性即可实现油水分离[10]。Wu H 等人[11]以聚全氟辛基乙基甲基丙烯酸酯 (PFOEMA)为原料,通过原子转移自由基聚合的方式对滤纸进行表面改性,使滤纸具有油水分离特性,其分离效率高于95%。Cao C等人[12]将滤纸浸渍于氢氧化铜溶液,然后用硬脂酸对其表面改性,用于分离稳定的油包水乳液,分离效果显著。Satapathy M等人[13]以滤纸为基材,利用溶液浇铸法在其表面浇铸出线性低密度聚乙烯 (LLDPE)和SiO2+LLDPE涂层,这种涂层的超疏水和超亲油特性使其具有良好的油水分离性能,并可重复使用。连坤鹏等人[14]使用硅-苯丙乳液浸渍滤纸,所制备的滤纸不仅力学性能得到改善,还具有良好的疏水性,可用于油水分离领域。

材料表面的润湿性由表面化学组成和微观结构共同决定。因此,在构建特殊润湿性表面时,表面微观结构尤为重要。纳米SiO2制备工艺简单、尺寸均匀、分散性良好,有利于增大材料表面的粗糙度,因此被广泛应用于制备特殊润湿性材料[15-20]。目前,制备纳米SiO2的方法主要包括气相法、沉淀法、微乳液法和溶胶-凝胶法[21]。其中,溶胶-凝胶法工艺简单,制备出的纳米SiO2粒度可控,纯度较高,且纳米SiO2表面具有活性较高的硅醇基团,为其进一步的表面改性或表面化学修饰提供了可能性[22]。

司景航等人[23]通过物理沉积法将微米级的纤维素-SiO2复合颗粒沉积在滤纸表面,使用阳离子苯丙乳液对滤纸表面改性,使其具有油水分离特性,所制备的油水分离滤纸对十六烷和水混合液分离效率可达99.7%。然而,采用该方法增大滤纸表面粗糙度的同时,纤维素-SiO2复合颗粒在滤纸表面聚集,堵塞纤维之间的空隙,这可能会降低滤纸的透气度,从而导致油水分离速率下降。

本研究以正硅酸乙酯 (TEOS)和甲基三乙氧基硅烷 (MTES)为前驱体,采用溶胶-凝胶法制备出表面带有疏水基团甲基 (—CH3)的纳米SiO2颗粒。将制备的纳米SiO2颗粒与阳离子苯丙乳液共混,浸渍滤纸以制备出油水分离滤纸。以期在不造成滤纸孔隙堵塞的情况下,在滤纸表面构建“微-纳组合结构”,以提高滤纸油水分离效率。研究中探究了TEOS与MTES的配比对纳米SiO2颗粒平均粒径的影响以及不同的纳米SiO2颗粒对油水分离滤纸表面微观结构、静态接触角和油水分离效率的影响。

1 实验

1.1 实验原料与仪器

正硅酸乙酯 (TEOS)、甲基三乙氧基硅烷(MTES),均为分析纯,上海阿拉丁生化科技有限公司;氨水,质量分数30%,天津科密欧化学试剂公司;无水乙醇,分析纯,广东光华科技股份有限公司;去离子水,由实验室自制;中速定量滤纸,定量80 g/m2,由通用电气生物科技 (杭州)有限公司提供。

DF-101S恒温水浴锅;METTLER TOLEDO电子天平;DHG-9140A电热恒温鼓风干燥箱;VECTOR33傅里叶变换红外光谱仪 (Nexus Por Euro,美国);表面张力仪 (OCA4.0,德国);高分辨场发射扫描电子显微镜 (FESEM) (Merlin,德国);JEM-2100F透射电子显微镜 (TEM);耐破度测试仪(L&W CEI80,瑞典); 透气度仪 (L&W 166,瑞典)。

1.2 阳离子苯丙类乳液的制备

阳离子苯丙类乳液由课题组提供,工艺详情可见引文 [23],不多阐述。

1.3 纳米SiO2颗粒的制备及其表面改性

将10 g去离子水、15 g氨水和100 g无水乙醇加入到500 mL的三口烧瓶中,升温至60℃,搅拌30 min使其混合均匀。随后将20 g TEOS和10 g无水乙醇混合均匀,用恒压滴定漏斗滴加到烧瓶中,滴加时间为1 h。待滴加结束后,保温2 h。将一定量的MTES和10 g无水乙醇混合均匀,用恒压滴定漏斗滴加到烧瓶中,滴加时间为0.5 h。滴加结束后,保温24 h即可得到表面含有—CH3的纳米SiO2颗粒。

1.4 油水分离滤纸的制备

将自制的阳离子苯丙类乳液用乙醇稀释至固含量为0.5%,加入一定量的纳米SiO2颗粒,超声分散5 min,使其混合均匀备用。将滤纸浸渍于混合液中15 min后取出,于 (105±2)℃烘箱中干燥3 h,然后转移至干燥器中,冷却至室温,备用。

1.5 纳米SiO2颗粒的表征与测试

1.5.1 纳米SiO2颗粒的红外光谱分析

将纳米SiO2颗粒用蒸馏水洗涤后离心,反复进行上述操作。将所得沉淀物自然风干,研磨。取少量样品与光谱级溴化钾按照1∶100的比例混合、压片,采用傅里叶变换红外光谱仪进行表征。

1.5.2 纳米SiO2颗粒的形貌观察

将纳米SiO2颗粒用乙醇稀释至0.1%左右,超声分散后,用5μL的移液枪滴1滴在铜网上,无需染色,置于红外灯下干燥。采用TEM观察颗粒的形貌。普通碳支持膜 (300目)。

1.5.3 纳米SiO2颗粒的表面形貌分析

将纳米SiO2颗粒用乙醇稀释至0.1%左右,用5μL的移液枪滴1滴在铝箔上,置于红外灯下干燥。将铝箔用导电胶固定于铝制样品座上,经喷金处理后采用FESEM观察样品表面形貌,观察时的加速电压为20 kV。

1.5.4 SiO2涂层对水的静态接触角测试

将纳米SiO2颗粒用乙醇稀释至5%左右,涂覆在载玻片上,自然风干后形成涂层。采用表面张力仪测试涂层表面对水的静态接触角。

1.6 油水分离滤纸的表征与测试

1.6.1 油水分离滤纸表面形貌观察

将干燥后的油水分离滤纸用导电胶固定于样品座上,经喷金处理后采用FESEM观察样品表面形貌,加速电压为20 kV。

1.6.2 油水分离滤纸对水的静态接触角测试

将油水分离滤纸裁剪为长条状,用双面胶贴在载玻片上。采用表面张力仪测试纸张表面对水的静态接触角。

1.6.3 油水分离滤纸的油水分离效率测试

称取5 g去离子水,加入到45 g用油红O染色的油相中,高速搅拌30 min使分散均匀。然后将油水混合液倒入滤纸制成的漏勺中。由于滤纸表面的特殊润湿性会使得油液通过而对水产生截留。记录被截留的水的质量 m0,油水分离效率 (η)按公式 (1)计算[24]。

1.6.4 油水分离滤纸耐破度测试

将所制备的油水分离滤纸按照国家标准GB/T 454—2002《纸和纸板耐破度的测定》测试耐破度。

1.6.5 油水分离滤纸透气度测试

将所制备的油水分离滤纸裁剪成直径为10cm的纸样,按照国家标准GB/T 458—2002《纸和纸板透气度的测定标准》测试透气度。

图1 纳米SiO2颗粒的制备及其表面改性原理示意图

2 结果与讨论

2.1 纳米SiO2颗粒的结构分析

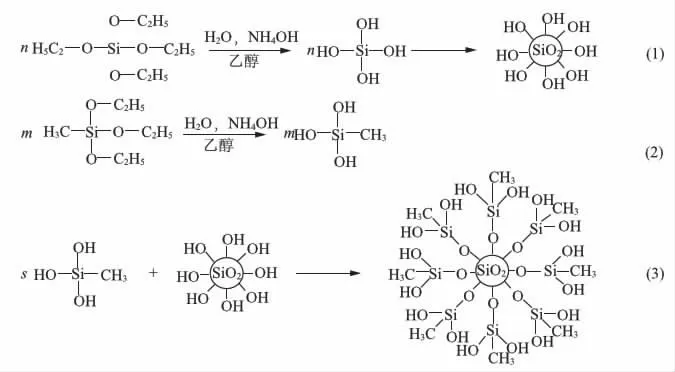

图1所示为纳米SiO2的制备及其表面改性原理。由图1可知,水分子在碱性条件下会水解产生氢氧根离子,氢氧根离子会进攻硅原子使硅氧基被羟基取代,生成Si(OH)4,最终缩聚成表面带有硅醇基团的纳米SiO2球形颗粒。继续加入MTES在该体系下进行水解,其水解产物能够与纳米SiO2球形颗粒表面所带硅醇基团进行反应,从而将疏水性的—CH3基团引入到纳米SiO2球形颗粒表面[25]。MTES水解后也可能发生相互之间的缩合反应,并且该反应速率远远大于其与TEOS之间的反应。单独以MTES为前驱体水解难以得到单分散的纳米SiO2颗粒。为了使纳米SiO2颗粒表面具有较多—CH3,且使反应可控。所以先以TEOS为前驱体得到纳米SiO2球形颗粒,再令MTES的水解产物包覆在纳米SiO2球形颗粒表面。最终得到表面带有—CH3和—OH的纳米SiO2颗粒。

图2 表面改性前后纳米SiO2颗粒的红外光谱图

图2所示为改性前后纳米SiO2颗粒的红外光谱图。由图2可以看出,3446 cm-1处为Si—OH的不对称伸缩振动吸收峰,1104 cm-1处为Si—O—Si的不对称伸缩振动吸收峰,775 cm-1处为Si—O—Si的对称伸缩振动吸收峰,465 cm-1处为Si—O—Si的摇摆振动特征峰,3446 cm-1处为Si—OH的不对称伸缩振动吸收峰。与改性前纳米SiO2曲线相比,改性后纳米SiO2曲线在2958 cm-1处的峰为—CH3基团的不对称伸缩振动吸收峰,在1272 cm-1处多出的峰为—CH3基团的对称伸缩振动吸收峰。结果表明,表面改性后的纳米SiO2颗粒上含有—CH3基团,形成了Si—CH3键,因此具有疏水性。

2.2 TEOS与MTES配比的影响

2.2.1 TEOS与MTES配比对纳米SiO2颗粒形貌的影响

表1所列为不同纳米SiO2颗粒的制备配比。

表1 不同纳米SiO 2颗粒的制备配比

表1中,T1M0样品是以TEOS为前驱体制备的纳米SiO2颗粒,T1M1、T1M2、T1M3、T1M4样品是以TEOS和MTES为前驱体水解缩合制备得到的表面含有—CH3基团的纳米SiO2颗粒。理论上,在TEOS的用量保持不变的情况下,随着MTES用量的增加,覆盖在纳米SiO2球形颗粒表面的—CH3会增多。但是当MTES的用量过多,其自水解的产物也会发生缩合反应,导致纳米SiO2颗粒团聚的可能性增大。

图3所示为在不同条件下所制备的纳米SiO2颗粒的FESEM图。其中,图3(a)为以TEOS为前驱体制备的纳米SiO2颗粒,图3(b)~图3(e)为以TEOS和MTES为前驱体水解缩合制备得到的表面含有—CH3基团的纳米SiO2颗粒。从图3(a)~图3(d)可以看出,采用溶胶-凝胶法制备得到的纳米SiO2颗粒为规则的球形,呈现出良好的单分散性。MTES水解产物可与纳米SiO2球体外面的硅醇基团反应,随着MTES用量的增多,覆着在纳米SiO2球体表面的—CH3基团也随之增多。由于TEOS用量保持不变,所以TEOS水解缩合生成的纳米SiO2球体外面的硅醇基团的数目也基本保持不变。当MTES∶TEOS=1∶1(T1M4) 时,MTES过量,其水解产物自身会发生缩合反应,导致纳米SiO2颗粒产生团聚现象。

图4所示为不同纳米SiO2颗粒的TEM图。由图4可以看出,以TEOS为前驱体制备的纳米SiO2颗粒和以TEOS和MTES为前驱体水解缩合制备得到的表面含有—CH3基团的纳米SiO2颗粒均为分散性良好的实心球体。当 MTES∶TEOS=1∶1(T1M4)时,MTES过量,其水解产物自身会发生缩合反应,导致纳米SiO2颗粒产生团聚现象。

图3 不同纳米SiO2颗粒的FESEM图

2.2.2 TEOS与MTES配比对纳米SiO2涂层润湿性能的影响

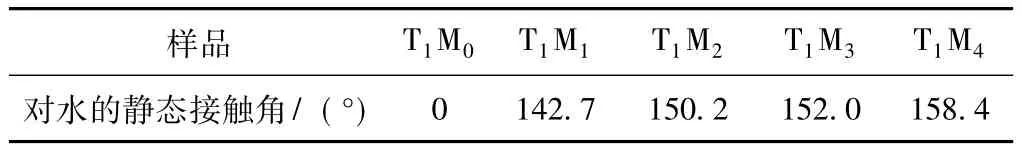

将以TEOS与MTES的不同配比制备所得的纳米SiO2颗粒用乙醇稀释至5%左右,涂覆于载玻片上,自然风干后形成涂层。采用表面张力仪测试沉积层表面对水的静态接触角,测试结果如表2所示。

图4 不同纳米SiO2颗粒的TEM图

表2 纳米SiO2涂层对水的静态接触角

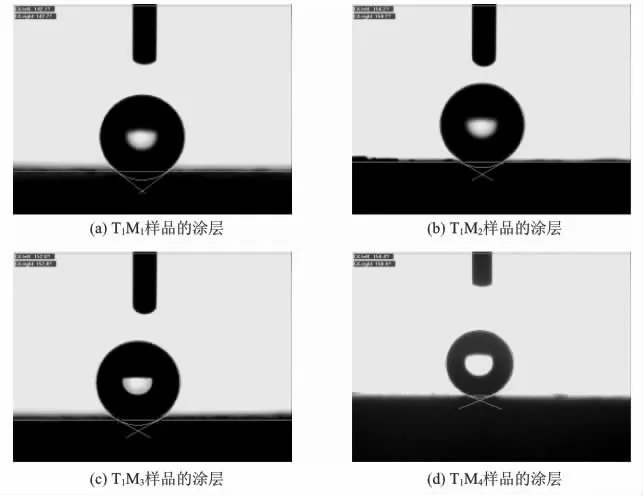

图5 纳米SiO2颗粒的涂层对水的静态接触角照片

图5所示为纳米SiO2颗粒的涂层对水的静态接触角照片。实验中,以TEOS为前驱体制备的纳米SiO2粒子的涂层具有亲水性,水滴在涂层表面,瞬间铺开润湿表面,无法显示其接触角,故没有拍照。由图5可以看出,以TEOS和MTES为前驱体水解缩合制备得到的表面含有—CH3基团的超疏水纳米SiO2的涂层具有疏水性,水滴在涂层表面呈水滴状。由表2可以看出,在TEOS用量保持不变的情况下,增大MTES的用量,所制备的纳米SiO2颗粒的涂层对水的静态接触角增大。其中,T1M2、T1M3和 T1M4样品的涂层对水的静态接触角均大于150°,呈现出超疏水性。当MTES∶TEOS=1∶1时,所制备的纳米SiO2颗粒的涂层对水的接触角达到最大值,为158.4°。这是因为随着MTES用量的增加,纳米SiO2球体外面的硅醇基团被MTES的水解产物取代得越多,导致覆盖在纳米SiO2球体表面的疏水基团—CH3增多,因此制备所得的纳米SiO2颗粒的涂层疏水性增强,对水的静态接触角增大。

2.3 纳米SiO2颗粒用量对油水分离滤纸的影响

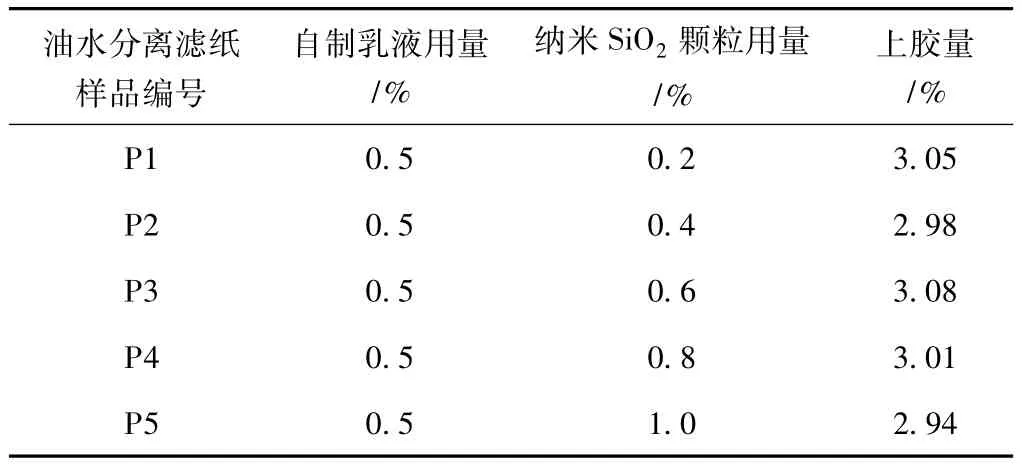

2.3.1 纳米SiO2颗粒用量对油水分离滤纸形貌的影响以TEOS和MTES为前驱体水解缩合制备得到的表面含有—CH3基团的纳米SiO2颗粒具有疏水性,且随着MTES用量的增多,纳米SiO2颗粒的疏水性增强。综合考虑纳米SiO2颗粒的疏水性和分散性,选用MTES∶TEOS=4∶3,即T1M3(以下称之为超疏水纳米SiO2颗粒)样品用于制备油水分离滤纸。将自制的阳离子苯丙类乳液用乙醇稀释至固含量为0.5%,加入一定量的超疏水纳米SiO2颗粒,超声分散5 min。将中速定量滤纸浸渍于混合液中15 min后取出,于 (105±2)℃烘箱中干燥至恒质量,制备得到油水分离滤纸,实测上胶量为 (3.0±0.1)%。制备条件如表3所示。

表3 油水分离滤纸的制备条件

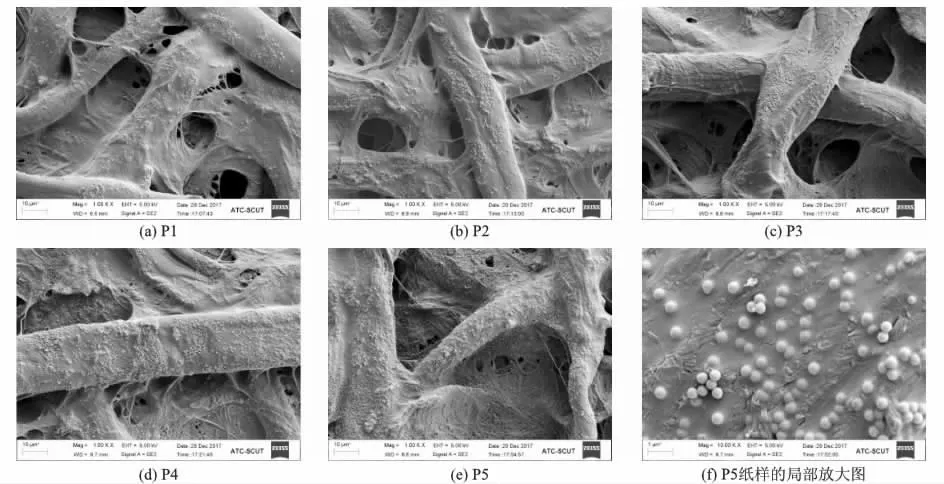

图6 油水分离滤纸的FESEM图

图6为自制乳液与超疏水纳米SiO2颗粒共混后浸渍滤纸所制备的油水分离滤纸的FESEM图。从图6可以看出,滤纸经自制乳液与超疏水纳米SiO2颗粒共混液浸渍后,除了能在滤纸纤维上包覆一层聚合物膜外,还可以在滤纸纤维表面嵌入超疏水纳米SiO2颗粒。这对增大滤纸表面的粗糙度十分有利。随着超疏水纳米SiO2颗粒用量的增加,滤纸纤维表面嵌入的超疏水SiO2颗粒也随之增多。当超疏水SiO2颗粒用量达到1.0%时,滤纸表面的超疏水纳米SiO2颗粒已经非常密集。但是此时滤纸本身的层次结构依然保持完整,并没有因为超疏水纳米SiO2颗粒的用量过多而产生“堵孔”现象,保证了油水分离滤纸的透气性。由油水分离滤纸表面的局部放大图6(f)可以看出,绝大多数超疏水纳米SiO2颗粒已被嵌入滤纸纤维表面,且分散性较好。由滤纸本身的微米级粗糙结构和滤纸纤维表面嵌入的超疏水纳米SiO2颗粒共同构建了油水分离滤纸表面的微米-纳米分级粗糙结构。

2.3.2 油水分离滤纸对水的静态接触角

图7所示为超疏水纳米SiO2颗粒用量对油水分离滤纸对水的静态接触角的影响。图8所示为油水分离滤纸对水的静态接触角照片。

由图7和图8可以看出,仅用自制的阳离子乳液浸渍所制备的油水分离滤纸对水的静态接触角为115.9°。添加了超疏水纳米SiO2颗粒后所制备的油水分离滤纸对水的静态接触角均大于115.9°,且随着超疏水纳米SiO2颗粒用量的增加,油水分离滤纸对水的静态接触角随之增加。当超疏水纳米SiO2颗粒用量达到1.0%时,油水分离滤纸对水的静态接触角达到148.4°,接近超疏水表面。

图7 超疏水纳米SiO2颗粒的用量对油水分离滤纸对水的静态接触角的影响

材料的表面润湿性是由表面的化学组成和微观形貌共同决定的。自制的阳离子苯丙类乳液在高温干燥的过程中,会由于热塑性而在滤纸纤维表面铺展成膜。由于覆盖于纸张表面的共聚物膜具有疏水性,可以有效阻止水分子在纤维表面的黏附,从而使滤纸具有一定的疏水性。但是由于自制乳液的表面能和滤纸微观结构的限制,使得自制乳液浸渍所制备的油水分离滤纸对水的静态接触角不能达到很高,仅为115.9°。在添加了超疏水纳米SiO2颗粒后,超疏水纳米SiO2颗粒可以嵌入到滤纸纤维的表面,与滤纸本身的微米级粗糙结构共同构建形成微米-纳米分级粗糙结构,大大增加了滤纸表面的粗糙度。因此添加了超疏水纳米SiO2颗粒的油水分离滤纸对水的静态接触角相较于仅用自制乳液浸渍所得的油水分离滤纸对水的静态接触角有所提升,且随着超疏水纳米SiO2颗粒用量的增加,油水分离滤纸对水的静态接触角增加。

2.3.3 油水分离滤纸的油水分离效率

图9所示为超疏水纳米SiO2颗粒用量对油水分离效率的影响。

图9 超疏水纳米SiO2颗粒用量对油水分离效率的影响

图8 油水分离滤纸对水的静态接触角照片

从图9可以看出,仅用自制乳液浸渍所得的油水分离滤纸也具有一定的油水分离性能,但是其油水分离效率不高,对不同油品 (十六烷、汽油、柴油、煤油)与水的混合液的分离效率分别为90.3%、90.4%、89.6%和86.5%。添加了超疏水纳米SiO2颗粒后所制备的油水分离滤纸的油水分离效率均有所提升。且随着超疏水纳米SiO2颗粒用量的增加,油水分离滤纸的油水分离效率增加。这是因为添加了超疏水纳米SiO2颗粒后,滤纸表面的粗糙度增大,抗水性也增强。油水分离滤纸表面对水的接触角和对油的接触角的差值增大,因此油水分离效率提高。当超疏水纳米SiO2颗粒用量达到1.0%时,所制备的油水分离滤纸对不同油品 (十六烷、汽油、柴油、煤油)与水的混合液的分离效率分别为99.8%、99.6%、99.1%、98.4%。此时油水分离滤纸已具有良好的油水分离效果。

不同的油品与水的混合液在油水分离滤纸表面会呈现出不同的分离效果。研究中根据油品黏度的不同,选用十六烷、汽油、柴油和煤油4种油品来测试油水分离滤纸的油水分离效率。结果表明,滤纸的油水分离效率随着油品黏度的增加而略有降低,但是油水分离滤纸对煤油和水的混合液的油水分离效率仍然可以达到98%以上。说明该油水分离滤纸可用于多种油相的油水分离,是一种适用范围广泛的良好的油水分离材料。

2.3.4 超疏水纳米SiO2颗粒用量对油水分离滤纸耐破度和透气度的影响

表4所列为超疏水纳米SiO2颗粒用量对油水分离滤纸耐破度和透气度的影响,未经处理的滤纸耐破度为88 kPa,透气度为3390 mL/min。

表4 超疏水纳米SiO2颗粒用量对油水分离滤纸耐破度和透气度的影响

由表4可以看出,经过自制乳液浸渍后的滤纸耐破度可达355 kPa,透气度下降为2860 mL/min。随着超疏水纳米SiO2颗粒用量的增加,对油水分离滤纸的耐破度影响不大,而油水分离滤纸的透气度略有下降,这是因为超疏水纳米SiO2颗粒在滤纸纤维表面会减少滤纸纤维之间的空隙率。当超疏水纳米SiO2颗粒用量为1.0%时,油水分离滤纸的透气度相比于仅用乳液浸渍的滤纸下降了7.7%。可见,超疏水纳米SiO2颗粒在提高油水分离滤纸的油水分离效率的同时,还使油水分离滤纸保持了较好的耐破度和透气度。

3 结论

以正硅酸乙酯 (TEOS)和甲基三乙氧基硅烷(MTES)为前驱体,采用溶胶-凝胶法制备出表面带有疏水基团甲基 (—CH3)的纳米SiO2颗粒。将制备的纳米SiO2颗粒与阳离子苯丙类乳液共混,浸渍滤纸制备出油水分离滤纸。并探究了不同的纳米SiO2颗粒对油水分离滤纸的表面微观结构、静态接触角和油水分离效率的影响。

3.1 采用傅里叶变换红外光谱仪对纳米SiO2颗粒结构分析表明,疏水—CH3基团被成功引入纳米SiO2颗粒表面。采用高分辨场发射扫描电子显微镜(FESEM)和JEM-2100F透射电子显微镜 (TEM)观察纳米SiO2颗粒的表面形貌表明,制备所得的纳米SiO2颗粒呈规则的球形,且分散性良好。

3.2 当TEOS的用量保持不变时,增加MTES的用量,纳米SiO2颗粒涂层对水的静态接触角增大。当MTES∶TEOS=1∶1时,所制备的纳米SiO2颗粒的涂层对水的静态接触角达到最大值,为158.4°。

3.3 自制乳液与纳米SiO2颗粒共混后浸渍滤纸以制备油水分离滤纸,除了能在滤纸纤维上包覆一层聚合物膜外,还可以在滤纸纤维表面嵌入纳米SiO2颗粒。这与滤纸纤维本身的微米级层次结构共同构建形成微米-纳米分级粗糙结构。随着纳米SiO2颗粒用量增多,滤纸纤维表面的纳米SiO2颗粒增多,改性后的滤纸对水的静态接触角增大,油水分离效率提高。

3.4 当混合液中MTES与TEOS配比=4∶3的超疏水纳米SiO2颗粒用量为1.0%时,所制备的油水分离滤纸对水的静态接触角达到148.4°,对不同油品 (十六烷、汽油、柴油、煤油)与水的混合液的分离效率分别为99.8%、99.6%、99.1%、98.4%,呈现出良好的油水分离性能。

3.5 随着混合液中纳米SiO2颗粒用量的增加,对油水分离滤纸的耐破度影响不大,而油水分离滤纸的透气度略有下降。可见,超疏水纳米SiO2颗粒在提高油水分离滤纸的油水分离效率的同时,还使油水分离滤纸保持了较好的耐破度和透气度。