基于机器人系统的拼焊型导管数字化取样制造技术研究

2019-03-20李金全刘景铎白景彬肖长源马丽翠潘建华

李金全 刘景铎 白景彬 肖长源 马丽翠 潘建华

基于机器人系统的拼焊型导管数字化取样制造技术研究

李金全 刘景铎 白景彬 肖长源 马丽翠 潘建华

(首都航天机械有限公司,北京 100076)

在运载火箭中,由于箭体的制造误差、发动机的制造和装配误差以及各组件的装配累积误差等原因,造成连接这些部位的导管必须根据箭上实际装配空间开展产品制造方可保证其在箭体上的精确对接装配。本文针对这种类型的拼焊型导管,开展了基于机器人系统的数字化取样制造技术研究,通过扫描测量获取导管在箭体上的实际装配空间,并采用基于机器人的柔性装配测量系统进行复现,基于此实现在导管制造车间内模拟箭体总装现场的取样制造,最后通过扫描导管三维实体模型进行导管在箭体三维模型中的模装,实现导管制造精度的验证,确保导管在箭体上的精确对接装配。

拼焊型导管;数字化取样;三维测量;精确对接装配;柔性装配

1 引言

运载火箭的研制水平及运载能力是国家开发和利用外太空能力的直接体现,是航天事业发展的基础[1,2]。运载火箭的增压输送系统管路被称为“血管”系统,主要起燃料输送、增压、测压和吹除等作用,对型号的飞行成败起决定性的作用[3,4]。其中,拼焊型导管多属于中大直径导管,制造周期较长、补偿量较小,保障其在箭体上的精确对接装配具有较大的难度[5~7]。因此,拼焊型导管分两大类:一是根据图纸理论尺寸制造能满足箭上装配要求的拼焊型导管,二是必须根据箭上实际装配空间制造方可满足箭上精确对接装配的拼焊型导管。

由于运载火箭箭体的制造误差、发动机的制造和装配误差以及各组件的装配累积误差等原因,导致部分拼焊型导管必须根据箭体上的实际装配空间制造方可满足精确对接装配的要求[8,9]。在现役的运载火箭中,此类拼焊型导管通常采用现场实物取样制造的生产模式,当总装进行到相应部段后开展导管的现场实物取样,然后返回制造车间进行导管制造,再到总装车间试装,能满足装配要求后再返回制造车间进行后续的性能检测,最后交付总装车间开展后续总装。然而,CZ-5/CZ-7等新一代运载火箭的增压输送系统管路产品采取京津异地生产和总装的生产组织模式,增加了现场实物取样的执行难度和资源浪费;现役运载火箭的高密度发射,急需实现拼焊型导管的精确制造和高效制造,需要改变传统现场实物取样的“串行制造”模式而实现“并行制造”模式以缩短总装等待时间。此外,随着运载火箭的研制逐步进入数字化设计和数字化制造的新阶段,通过人工的方式进行现场实物取样已经不适应运载火箭数字化制造的发展趋势;随着重型运载火箭的研制进入关深阶段,型号研制的技术储备也正式进入实质性阶段,箭体结构的显著增大也造成不再具备现场实物取样的条件。

因此,本文以运载火箭中的典型拼焊型导管为研究对象,开展基于机器人系统的拼焊型导管数字化取样制造技术研究。通过扫描测量导管在箭体上的实际装配空间,采用基于机器人的柔性装配测量系统实现实际装配空间的复现从而开展模拟现场的数字化取样制造,取代现场实物取样,实现拼焊型导管在相应连接部组件对接前即可提前开展并行制造,同时确保导管在箭体上的精确对接装配,缩短总装等待周期、提高总装效率。

2 研究对象及总体方案

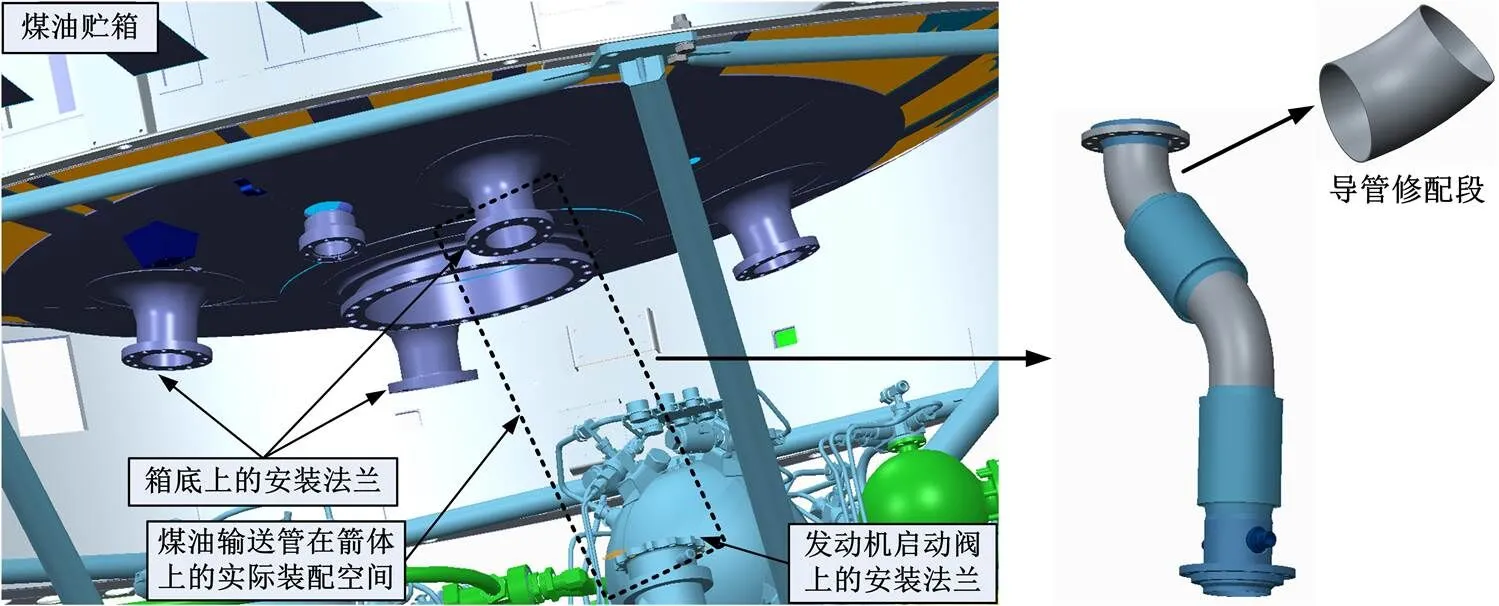

如图1所示,煤油输送管是连接煤油箱底法兰和发动机启动阀实现燃料输送的管路,四根煤油输送管供给四台发动机,主要由法兰、活套环、半边管、传感器接头和补偿器等部分组成,是最典型的拼焊型导管。导管在焊接部位的厚度为1.0~1.5mm,对接精度要求较高;同时,为了满足煤油输送管在飞行过程中的服役性能,需要实现低应力装配,即要求导管具有较高的整体制造精度以防在箭体上装配后存在较大的装配预应力。

图1 煤油输送管的结构特点及其在箭体上的装配空间

根据煤油输送管的结构特点以及数字化取样制造的特点,制定了拼焊型导管基于机器人系统的数字化取样制造技术方案,如图2所示。采用三维扫描测量的方式获取导管在箭体上的实际装配空间,通过基于机器人系统的导管柔性装配测量系统复现导管在箭体上的实际装配空间,从而实现在导管制造车间开展模拟现场取样制造,然后在复现的空间上试装导管并初步验证导管的制造精度,最后扫描获取完成制造和性能检验的导管的三维实体模型并在箭体及发动机的三维实体模型中进行模装,最终验证导管制造精度以确保导管的精确对接装配。

图2 典型拼焊型导管煤油输送管的数字化取样制造技术方案

3 拼焊型导管箭上实际装配空间的获取

为了实现煤油输送管的并行制造,达到缩短总装等待时间、提高总装效率的目的,煤油输送管的箭上实际装配空间位置的测量是在箱体与发动机对接前进行。因此,根据煤油输送管是连接煤油箱底法兰和发动机启动阀的特点,导管箭上实际装配空间的测量可以分别扫描测量煤油输送管在箱底安装法兰的空间坐标以及在发动机启动阀处安装法兰的空间坐标,然后以发动机和箭体的对接面作为共同的基准面建立坐标系进行发动机与箭体的模拟对接,从而获得导管在箭体上的实际装配空间。由于导管在箭体上的实际装配空间的获取过程是基于箱体和发动机的实测,因而可以消除制造误差及装配误差造成的影响,可以有效地保证导管在箭体上的精确对接装配。如图3所示,是导管在箭体上的实际装配空间的获取过程。

图3 导管在箭体上的实际装配空间的获取过程

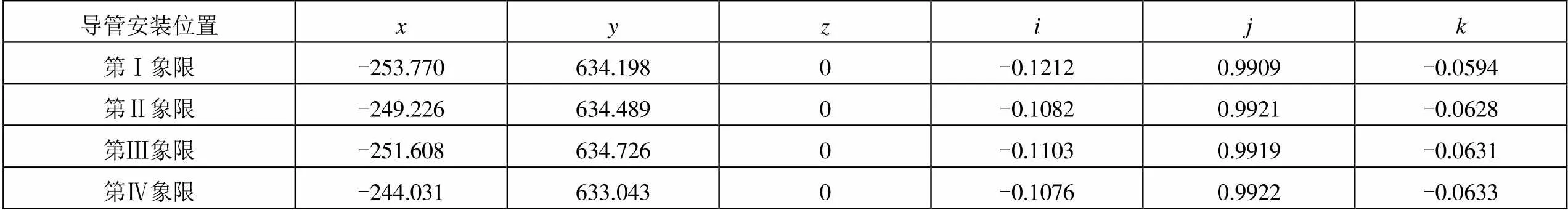

在测量过程中,采用便携式三坐标与三维扫描相结合的方式。通过在箱底、对接面以及发动机机架上布置少量的定位标靶,通过大空间定位系统Maxshot建立测量场并形成高精度的定位框架,然后采用便携式三坐标Handyprobe对发动机与箱体的对接面和对接孔、煤油输送管在箱底的安装法兰的端面和内孔以及煤油输送管在发动机启动阀的安装法兰的端面和内孔进行几何量的测量并获得空间坐标,最后采用便携式三维扫描仪MetraScan扫面安装法兰以及与安装法兰关联的附近箱底和发动机以获取三维实体模型。在空间坐标测量过程中,以发动机与箱体的对接面为基准面,以对接面的法向为轴正向,以对接安装孔拟合的分度圆圆心为坐标原点,以贮箱的第Ⅰ象限指向为轴正向,建立坐标系,即可以获得煤油贮箱所测要素的空间坐标系总图以及发动机所测要素的空间坐标系总图,从坐标系总图中可以提取煤油箱底上装配煤油输送管的法兰中心的空间坐标值和法向量值以及发动机启动阀处装配煤油输送管的法兰中心的空间坐标值和法向量值。由于测量过程以共同的安装对接面为基准面,因而可以通过安装法兰中心的空间坐标值和法向量值进行坐标转化计算出煤油输送管在箭体上的实际装配空间。同时,也可以根据测量过程中扫描获取的箱体和发动机的三维实体模型,以对接面为基准面进行模拟对接装配,以煤油输送管的一端安装法兰的中心为坐标原点建立新的坐标系,在新坐标系下即可直接读取另一端安装法兰的空间坐标。基于此,即可以完成煤油输送管基于空间坐标的数字化模拟取样制造。如表1所示,是四个象限的煤油输送管在箭体上的实际装配空间坐标及法向量值。

表1 四个象限的煤油输送管在箭体上的实际装配空间坐标及法向量值

4 基于机器人系统的拼焊型导管数字化取样制造

煤油输送管的数字化取样过程实际是以数字量传递的方式实现导管基于箭上实际装配空间开展取样制造的过程,因而导管在箭体上的实际装配空间坐标的测量数据是开展导管制造的基础,通过基于机器人系统的导管柔性装配测量系统实现导管在箭体上的实际装配空间的复现,从而开展煤油输送管的模拟现场取样制造和装配验证。

图4 基于机器人系统的导管柔性装配测量系统

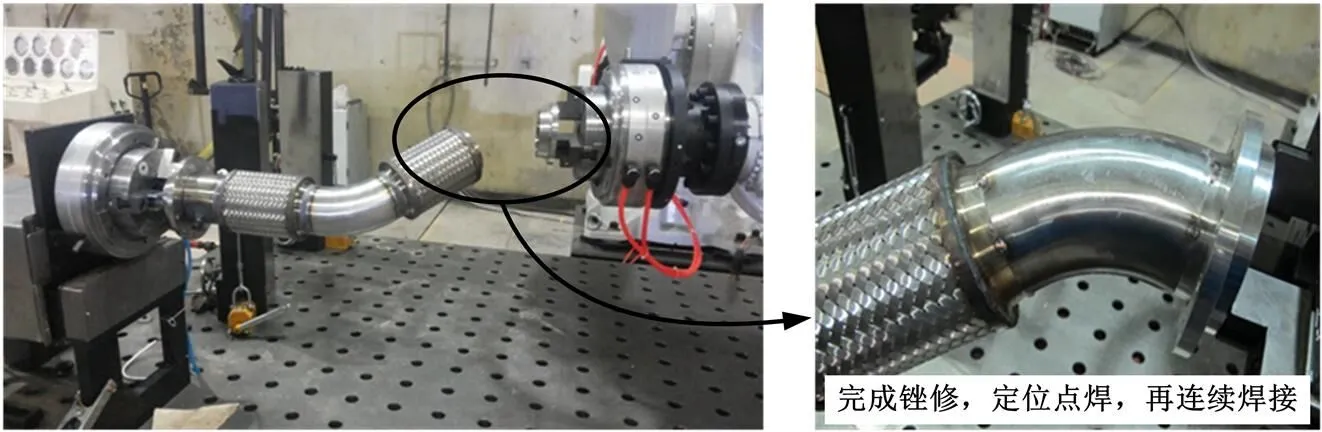

如图4所示,是基于机器人系统的导管柔性装配系统。该系统以机器人系统为主体,并且设置工作平台和小工作台,其中,工作平台用以操作和支撑等作用,而小工作台则作为导管装配的基准坐标。以小工作台上的气动卡盘端部夹持法兰的端面中心为坐标原点形成工件坐标系,该气动卡盘夹持煤油输送管连接发动机启动阀一端的安装法兰;机器人末端上气动卡盘夹持法兰的端面中心作为导管另一端的定位点,即定位煤油输送管连接箱底法兰一端的安装法兰。将表1中的空间坐标值输入人机交互软件界面,通过机器人手臂末端执行器即可以实现导管在箭体上的实际装配空间的复现。完成导管在箭体上的实际装配空间的复现以后,即可据此开展导管的模拟现场取样制造。如图5所示,是在基于机器人系统的导管柔性装配测量系统上开展模拟现场取样制造的过程。首先根据图纸和装焊工装进行导管的制造并且留出最后需要取样和修配的一段半边管,然后在基于机器人系统的导管柔性装配测量系统的小工作台和机器人末端执行器上通过气动卡盘分别装卡导管的两端法兰盘,最后调整导管两端的部位以及中间待取样修配的半边管以保证半边管的两端对接均满足焊接的要求后实施定位点焊和整圈焊缝的连续焊接,从而完成煤油输送管的模拟现场取样制造。

图5 基于导管柔性装配测量系统开展导管模拟现场取样的过程

为了初步验证煤油输送管的制造精度是否满足箭上对接装配的要求,可以在基于机器人系统的导管柔性装配测量系统复现的导管箭上实际装配空间上,试装完成焊接形成整管的煤油输送管,通过两端法兰与气动卡盘的夹持端面是否存在间隙判断是否满足箭上装配的要求。由于导管柔性装配测量系统复现的导管箭上实际装配空间是基于箭上空间实测值而复现,因而在复现空间能满足对接装配的需求则导管可以满足在箭体上的对接装配。

5 拼焊型导管数字化取样制造精度的验证

以煤油输送管为代表的拼焊型导管,实现其数字化取样制造的目的是实现此类拼焊型导管的并行制造从而缩短总装等待时间,同时以数字信息传递的方式基于导管在箭体上的实际装配空间开展导管制造从而避免导管在制造车间与总装车间之间的多次往返。然而,拼焊型导管数字化取样制造的最终目的是实现导管在箭体上的精确对接装配和低应力装配,若装配预应力过大则容易影响导管产品在服役过程中的性能,甚至产品破坏而造成型号的飞行失败。因此,进行拼焊型导管数字化取样制造精度的验证就至关重要。

如图6所示,是煤油输送管经数字化取样制造后的制造精度验证过程。在煤油输送管的表面随机布置定位标靶,采用便携式三维扫描仪MetraScan扫面导管以获得导管的三维实体模型,然后将导管三维实体模型导入箱体和发动机的三维实体模型进行三维模装,根据模装时煤油输送管法兰在法兰安装面处的间隙和干涉情况判定导管的箭上装配匹配性,从而验证煤油输送管的制造精度。在进行三维模装时,首先将煤油输送管发动机一端的安装法兰与发动机启动阀的安装法兰贴合并对中,然后将煤油输送管箱底一端的安装法兰与箱底安装法兰对中,观察煤油输送管法兰与箱底法兰的对接状况。从图中可以看出,煤油输送管法兰与箱底法兰的对接装配情况良好,仅存在极小的制造误差。经过测量,最大间隙为1.35mm,最大重叠量为0.99mm。由于煤油输送管带有两个补偿器,这种量级的制造误差在其补偿能力范围之内,不影响煤油输送管在箭体上的装配。采用相同的方法,可以对四个分机的煤油输送管进行装配精度的三维模装验证。由此可见,煤油输送管经数字化取样制造、完成装配焊接后,采用三维模装的方式可以完成制造精度和装配精度的验证,实现产品的精准检验。

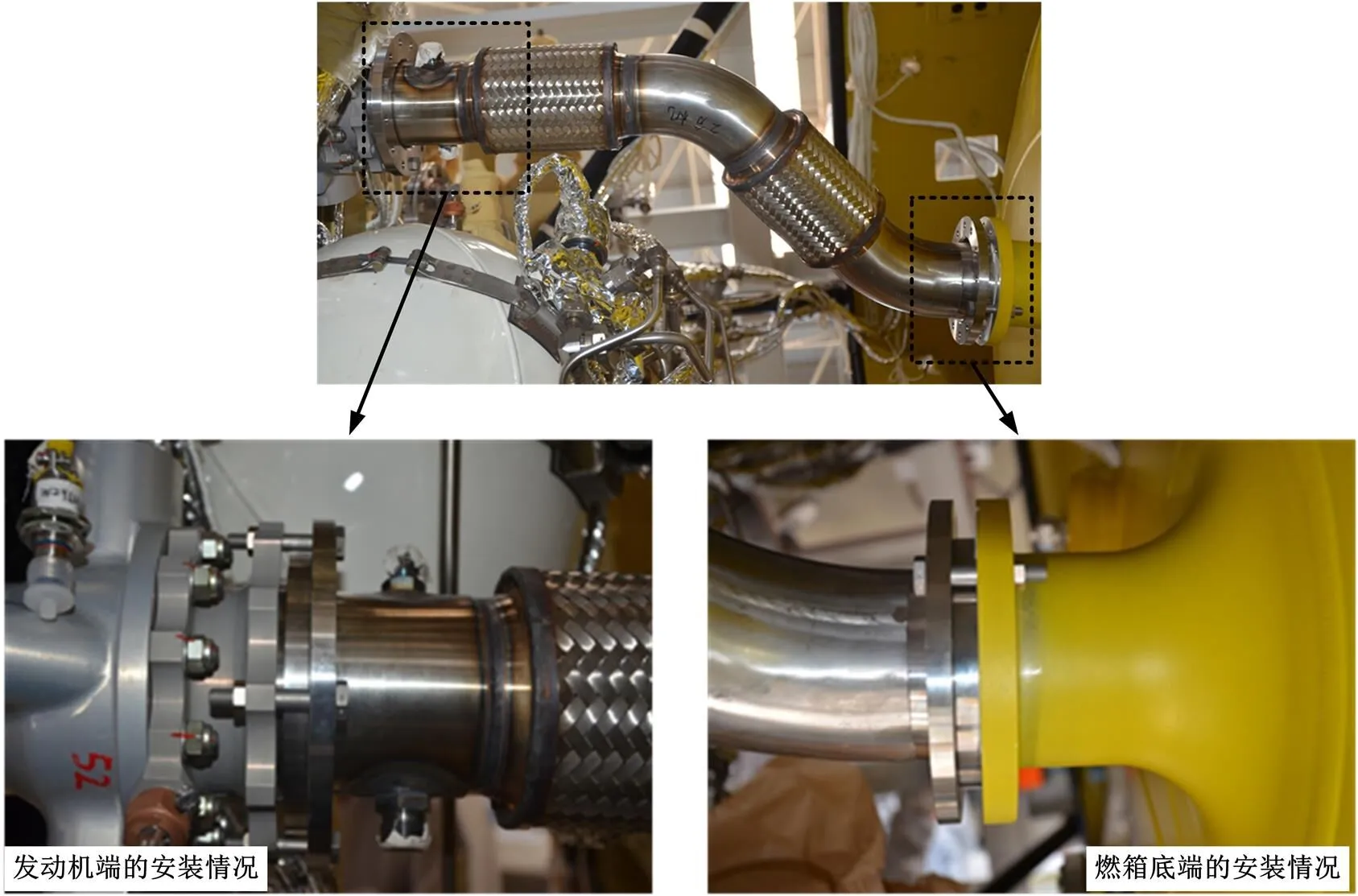

为了进一步直接验证拼焊型导管数字化取样制造的制造精度以及满足其在箭体上精确对接装配的相符性,将完成数字化取样制造以及后续性能检测的煤油输送管在发动机与燃料贮箱完成对接的状态下进行总装现场实物装配验证。如图7所示,是煤油输送管在总装现场进行对接装配的情况。将煤油输送管的两端安装法兰均带上螺栓,首先保证发动机启动阀处安装法兰对中并拧紧固定,保证无间隙,然后观察燃箱底安装法兰处的对中情况以及间隙情况,通过塞尺测量燃箱底安装法兰处的间隙,最后在对中的情况下拧紧燃箱底安装法兰的螺栓并观察煤油输送管的波纹管补偿器是否存在装配变形。从图中可以看出,煤油输送管能在箭体上实现精确对接装配,通过塞尺测量的燃箱底安装法兰处的装配间隙,均在2.0mm范围内,符合设计文件±2.0mm的公差要求,四个分机具体数值如表2所示。并且,在拧紧安装法兰的紧固螺栓后,煤油输送管的波纹管补偿器并不存在肉眼可见变形。无论三维实体模型模装的验证还是总装现场实物装配的验证,拼焊型导管基于在箭体上的实际装配空间的测量开展导管的数字化取样制造,能够有效地满足在箭体上精确对接装配的要求。

图6 煤油输送管经数字化取样制造后的制造精度验证过程

图7 煤油输送管在总装现场进行对接装配的情况

表2 四个分机的煤油输送管经数字化取样制造后在箭体上对接装配的情况

6 结束语

本文以运载火箭中典型的拼焊型导管煤油输送管为研究对象,开展了拼焊型导管的数字化取样制造技术研究,通过实测导管在箭体上的实际装配空间并以数字量的形式传递,在基于机器人系统的导管柔性装配测量系统上进行导管箭上装配空间的复现,从而开展拼焊型导管在导管制造车间的模拟现场取样,然后扫描导管三维实体模型进行三维模装,验证导管的制造精度,最后在总装现场实物装配,进行导管制造精度的最终验证。通过拼焊型导管的数字化取样制造技术,有效地解决此类导管因箭体制造误差、发动机的制造和装配误差以及各组件的装配累积误差等因素而导致的导管按图纸理论尺寸制造无法实现箭上精确对接装配的问题。同时,通过数字化取样制造可以在箱体和发动机制造完成以后即开展导管制造,以“并行制造”的模式取代现行的“串行制造”的模式,缩短总装等待时间、减小导管在导管制造车间和总装车间之间的周转,实现拼焊型导管的精确制造和高效制造。

1 龙乐豪. 我国航天运输系统的发展望[J]. 中国航天,2010,6(3):2~6

2 范瑞祥,容易. 我国新一代中型运载火箭的发展展望[J]. 载人航天,2013,19(1):1~4

3 廖少英. 液体火箭推进增压输送系统[M]. 北京:国防工业出版社,2007

4 廖少英. 航空-航天飞行器推进增压输送系统设计[M]. 北京:中国宇航出版社,2012

5 吴澄. 数控导管焊接夹具CAD系统研究与实现[D]. 南京:南京航空航天大学,2006

6 韩志仁,吕彦盈,刘宝明,等. 飞机焊接导管数字化制造技术研究[J]. 航空制造技术,2017(8):95~98

7 张卫东. 运载火箭液氧煤油增压输送[M]. 北京:中国宇航出版社,2016

8 郭巨寿,李晓霞,桑茜,等. 精确、快速调整组合夹具的研究与应用[J]. 国防制造技术,2012(6):22~26

9 罗敏,周京平. 柔性工装在导管数字化制造中的应用[J]. 航空制造技术,2014(S1):158~161

Research on Digital Reconfiguration Manufacturing Technology of Tailor Welded Pipe Based on Robot System

Li Jinquan Liu Jingduo Bai Jingbin Xiao Changyuan Ma Licui Pan Jianhua

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

Because of the manufacturing error of the body structure, the manufacturing and assembly error of engine and the accumulating error during the assembly of different components in the carrier rocket, the manufacturing of connecting pipes at these locations must be conducted based on the actual assembly space of the rocket body. Only in this way, the precise docking assembly of pipes can be ensured. In this paper, the research on the digital reconfiguration manufacturing technology was conducted, aiming to realize the precise manufacturing of this kinds of tailor welded pipes. The actual assembly space of the pipe on the rocket body was obtained through the scanning measurement, and then this assembly space was replicated on the flexible assembly measurement system based on the robot. According to the replicated assembly space, the reconfiguration manufacturing of the pipe could be realized in the pipe manufacturing workshop, while traditionally this process must be conducted in the final assembly site of the carrier rocket. Finally, the 3-D solid model of pipe was obtained through the scanning measurement and then used to conduct the virtual assembly in 3-D solid model of the whole carrier rocket, aiming to verify the manufacturing accuracy of pipe and ensure its precise docking assembly on the rocket body.

tailor welded pipe;digital reconfiguration;3-D measurement;precise docking assembly;flexible assembly

2018-11-06

李金全(1984),博士,焊接专业;研究方向:膜盒类产品精密焊接技术、铝合金搅拌摩擦焊接技术、导管全位置焊接技术以及导管三维数字化制造技术研究。