钢桁梁套轨轨道板垫层聚合物自密实混凝土施工技术

2019-03-19蒋琨

蒋 琨

(中铁建大桥局集团第四工程有限公司 黑龙江哈尔滨 150000)

1 引言

钢桁梁桥上以往主要采用明桥面技术,即钢桁梁顶面直接放置木桥枕。随着我国铁路几次提速,在明桥面地段会出现晃车现象,随后逐步开始在大跨度钢桁梁地段采用有砟轨道结构,在道砟和钢梁顶面间设置道砟槽板。但由于道砟槽板和道砟的增加,随之带来了桥梁二期恒载和上建高度加大、主桥工程造价大幅增加的问题[1]。国外,如俄罗斯铁路主要采用宽轨结构,为了减少养护维修,在钢桁梁桥地段普遍采用顶面直接设置无砟轨道板结构。采用无砟轨道可提高轨道的平顺性、降低结构恒载,对高速行车和节约投资都有重要影响[2]。我国近年来自主研发了CRTSⅢ型双向先张预应力板式无砟轨道技术,其结构特点在于底座与轨道板之间的填充层由自密实混凝土取代沥青水泥砂浆[3]。同江中俄铁路钢桁梁特大桥横跨高寒地区黑龙江,桥上铺设的四线套轨轨道板与钢桁梁之间采用550mm宽的聚合物自密实混凝土垫层。为保证钢桁梁在高寒条件下与轨道板有良好的粘接力,针对严寒地区钢桁梁结构特点,首次研发了聚合物自密实混凝土做为钢桁梁与四线套轨轨道板的调整垫层技术。

2 四线套轨无砟轨道垫层结构特点

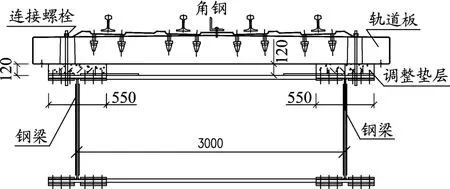

无砟轨道垫层起到填充施工孔隙、固定轨道板位置和传递轨道荷载的作用,是板式无砟轨道系统的重要组成部分[4]。同江桥主桥上铺设四线套轨板式结构,该板型为国内外首次采用。套轨轨道板与钢桁梁之间通过120 mm厚的聚合物自密性混凝土做为调整层,强度等级为C40,垫层内配置单层直径为6 mm钢筋网片,用高强度螺栓与钢桁梁纵梁连接,如图1所示。

图1 四线套轨无砟轨道板垫层结构(单位:mm)

套轨轨道板上无专设的灌注孔,只能利用轨道板上连接螺栓孔作为灌注孔,连接螺栓孔小(60 mm×162 mm长椭圆形)且中间有连接螺栓,增加了灌注难度,针对此特点研制了专用的灌浆套管和漏斗。

3 线下揭板试验及搅拌、灌注设备

3.1 线下揭板试验

在线上正式铺板之前,应进行线下揭板试验。水泥乳化沥青砂浆灌注、自密实混凝土灌注、轨道板铺设及精调等工序应进行线外模拟施工,验证配合比、施工工艺、工装设备及施工组织[5]。线下揭板试验完成经评估合格后方可进行线上正式施工。

3.2 垫层混凝土搅拌和灌注设备

当混凝土用量较少,在符合有关规定的情况下可以采用现场搅拌的方式,宜选用强制式搅拌机[6]。由于每块轨道板下垫层混凝土用量较小(每块板0.25 m3),现场采用自主研发的移动式0.3 m3强制双轴搅拌机3台(见图2)、12 kW的发电机1台、0.05 m3皮桶20个、1m3水箱4个(用于清洗残余混凝土)、0.05 m3的漏斗50个、套管200个、C60混凝土支承垫块4 000个、1~20 mm厚钢垫片若干。

图2 强制双轴搅拌机

4 垫层聚合物自密实混凝土施工

每精调完50m轨道板后再进行一次复测,确保轨道板的位置及标高准确无误后,方可进行板下垫层混凝土灌注。由于板下垫层与轨道板接触面积小,且每块轨道板重6.5 t,在进行板下垫层灌注时通过现场观测轨道板无上浮,不需对轨道板再施加扣压等外力。

4.1 模板加工

模板是自密实混凝土灌注施工的关键工装设备之一,直接影响无砟轨道施工质量和施工成本。因此,自密实混凝土模板技术的改进和创新具有重要的现实意义[7]。现场采用12 mm的竹木胶合板模板。模板分3种类型:P1960型中间主模板高200 mm、长1 960 mm,加工78套;P1960型横梁上模板高120 mm、长1 960 mm,加工20套;P1570型模板高200 mm,长1570 mm,加工14套。每套模板由2个侧模和2个端模组成,端模高170 mm、宽550 mm。侧模中间沿纵向加1根40 mm×50 mm的方木做加劲肋,中间用2根φ8的钢筋做对拉杆。

4.2 模板安装

10人组成1个模板安装小组。模板安装前先用抹布把模板表面清洁干净后贴模板透水布,在侧模和端模的顶面及侧面贴一层泡沫胶以防漏浆,并用对拉杆拉紧,使模板与轨道板及纵梁密贴。

在每块垫层模板的外侧4个角采用直径25 mm的PVC管做排气孔,排气孔的高度超过轨道板顶面500 mm。

模板安装完后要从侧面检查模板与轨道板底是否密贴,不密贴可在外侧打一层发泡剂。

在每孔轨道板精调完成后及模板安装前,在钢梁4根纵梁下翼缘之间横桥向铺10 cm×10 cm的方木,间距30 cm,上面再铺设一层2 cm厚的竹胶板做为施工平台(见图3)。施工人员在施工平台上进行轨道板垫层模板的安装和拆除、连接螺栓的拧紧等工作。

图3 钢桁梁下翼缘搭设竹胶板平台(单位:mm)

4.3 临时连接轨道板与钢纵梁连接螺栓

垫层模板安装完成后,连接轨道板与钢纵梁间的M24高强螺栓。

用内径30 mm的PVC塑料管做为连接螺栓套管,套管壁厚1~2 mm,长度425 mm,垫层混凝土灌注时起到与螺栓隔离的作用。为方便轨道板与螺栓固定,采用100 mm×70 mm×7 mm铁片在中间开φ27 mm圆孔,螺栓套好PVC塑料管后穿过铁片圆孔拧好螺母,螺母拧的不要太紧,螺栓不松动为宜。拧完后上面的螺母用透明胶带整个包死,防止灌注时混凝土浆液流入PVC套管内。板下垫层混凝土灌注前,轨道板每个孔都用该种方法把连接螺栓固定好,固定时螺栓必须保证垂直。

4.4 灌注漏斗和套管加工与安放

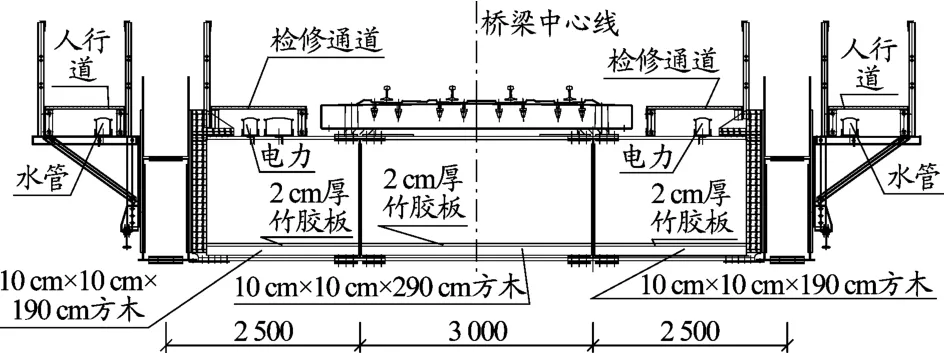

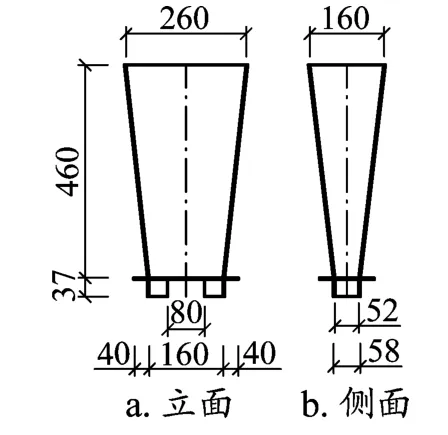

漏斗和套管用3mm厚钢板加工,漏斗高600mm,上口为500mm×500mm,下口为150 mm×250 mm,漏斗采用角钢做三个支腿(见图4)。套管高460 mm,上口为160mm×260mm的方形,下口为52mm×160mm的长椭圆形并且中间开个U形槽口便于临时螺栓垫片的安放(见图5)。在锚栓孔上安放套管和漏斗。

图4 漏斗 (单位:mm)

图5 套管(单位:mm)

4.5 垫层聚合物自密实混凝土灌注工艺

4.5.1 垫层聚合物自密性混凝土

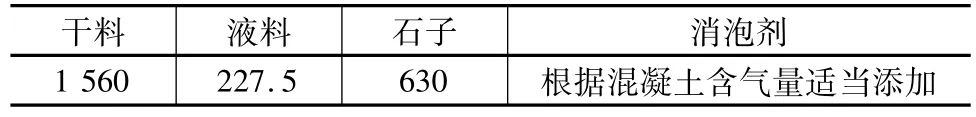

垫层采用C40聚合物自密性混凝土,混凝土理论配合比见表1。聚合物自密实混凝土原材料分干料、液料和石子三部分。石子为5~10 mm连续级配颗粒,针片状颗粒含量不大于5%,含泥量不大于0.5%。为降低原材料波动对自密实混凝土性能尤其工作性能的影响,应加强自密实混凝土原材料均质性的控制,即每一批次原材料性能指标的波动要确保在一定范围内,不宜超过±10%[8]。

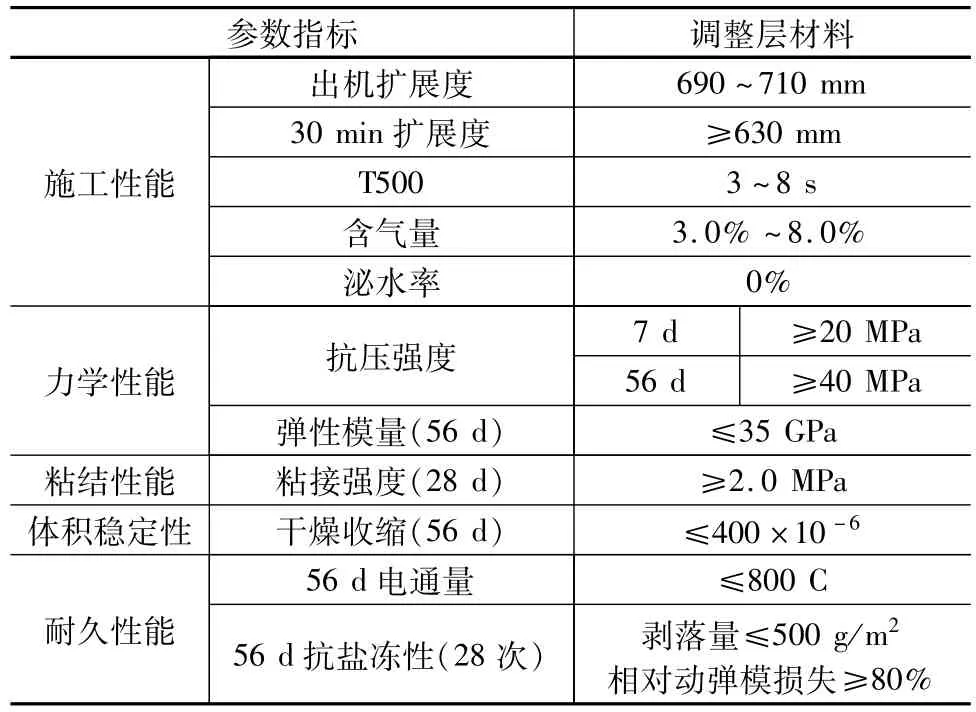

混凝土坍落扩展度为690~710mm之间,要有良好的和易性和流动性。自密性混凝土拌合物除满足凝结时间、泌水、粘稠性和保水性等要求外,还应满足混凝土自密实性能[9]。当施工环境温度变化时,要根据环境气温来调整干料和液料的比例,直至聚合物自密实混凝土拌合物性能能够满足表2的要求。

自密性混凝土具有温度敏感性[10],在聚合物自密实混凝土的配制过程中,要确保自密实混凝土拌合物的入模温度为5~30℃。

表1 聚合物自密实混凝土配合比 kg/m3

4.5.2 聚合物自密性混凝土的搅拌

两台双卧轴强制式搅拌机置于轨道平板车上,碎石及干料按每台搅拌量0.2 m3装袋分组存放在人行道板两侧,液料桶按每块板的需求量也放在人行道板两侧,一次灌注10块板。

表2 聚合物自密实混凝土材料性能指标

聚合物自密实混凝土搅拌时应精确计量,各种原材料计量设备的最大允许偏差应符合下列规定(按重量计):干料±0.5%;粗骨料±1%;液料±0.5%。搅拌时间应以自全部材料装入搅拌机开始搅拌至搅拌结束开始卸料所用时间计,混凝土连续搅拌时间应根据配合比和搅拌设备情况通过试验确定,应确保拌合物均匀,不宜少于3 min。

自密实混凝土搅拌时应随时检测其含气量和扩展度,当拌制混凝土的含气量和扩展度超出表2范围时,应向拌制的混凝土内加入适量的消泡剂。

4.5.3 聚合物自密实混凝土的灌注

混凝土灌注时由23人组成一个混凝土灌注小组,共两组56人。每组准备10个0.05 m3皮桶用于装混凝土,混凝土传送工8人在人行道板上一字排开,第1人负责用皮桶接料,末尾的人负责把传来的料倒入漏斗内,中间6人负责传料。灌注小组内上料、转送、灌注、压光人员分工明确,成员固定,各尽其职。

P1960型轨道板每侧有3个连接螺栓孔,每块板下有2个垫层共6个螺栓孔(见图6),P1570型每侧有2个垫层共4个螺栓孔。P1960型轨道板灌注时每侧板以中间的螺栓孔为灌注孔(见图7),上边安放灌注漏斗和套管,其余的2个螺栓孔上安放2个套管,做为灌注时的通气孔和观察孔。P1570型轨道板每侧板以1个螺栓孔为灌注孔,上边安放灌注漏斗和套管,另1个螺栓孔上安放套管,做为灌注时的通气孔和观察孔。自密实混凝土灌注前应查看混凝土的状态,若有离析现象不得使用。灌注时宜连续进行,混凝土靠自重流入模板腔内,从两侧的螺栓孔溢出,溢出的混凝土为本体骨料均匀的混凝土。由于自密实混凝土凝结时间快,从搅拌到灌注完不宜超过60min。灌注时随时观察模板腔内混凝土的上升情况,若停止上升或灌注漏斗内的混凝土不下降,立即停止施工,查明原因后再继续灌注。当每侧2个套管内的混凝土溢出上升至轨道板面以上400 mm时停止灌注,每侧3个套管内的混凝土始终保持高出轨道面400 mm做为压力,并持续保压时间不少于45 min。待混凝土初凝前约灌注完成2 h后取下套管,人工清理螺栓孔表面多余的混凝土并抹平压光,顶面与轨道板顶面齐平。

图6 轨道板与钢纵梁通过螺栓孔连接

图7 漏斗灌注混凝土

在垫层混凝土初凝后、终凝前松动连接螺栓,使其能自由活动,同时拆除锚栓孔处的临时铁垫片。

4.5.4 拆模养生

带模养护3 d,当自密实混凝土强度达到10.0 MPa以上且其表面及棱角不因拆模而受损时[11],方可拆模。拆模宜按照立模顺序逆向进行,先把模板对拉杆及四角松开,严禁用力敲打。拆模后四周立即涂刷养护液、密贴塑料薄膜继续养护14 d[12]。

4.6 垫层施工要点

(1)立模时两边侧模必顺保证垂直,加对拉杆时模板内侧加支撑防止模板偏斜。

(2)模板安装完成后螺栓孔用胶带封死,防止杂物掉入孔内。

(3)混凝土灌注时采用倒退法施工,灌注完垫层的轨道板在强度没达到要求之前严禁任何机械在其上通过。

(4)为减小搅拌机转动时对垫层产生的振动,在搅拌机与平板车之间加垫1层100 mm泡沫板做缓冲层。搅拌机与施工的轨道板间最少保证10 m的距离。

5 结束语

严寒地区钢桁梁桥与四线套轨板式无砟轨道板之间的聚合物自密实混凝土调整垫层在国内外首次采用,其施工质量直接影响整个套轨板式无砟轨道结构的使用寿命。通过本次研究,解决了在钢桁梁桥上施工四线套轨板式无砟轨道板聚合物自密实混凝土垫层的技术难题,可为同类项目工程施工提供经验。