棋盘洲长江大桥北锚碇大体积混凝土温控防裂技术

2019-03-19张晖

张 晖

(中铁建大桥工程局集团第一工程有限公司 辽宁大连 116033)

1 引言

棋盘洲长江公路大桥是一座在湖北黄石和黄冈境内跨越长江的特大型单跨吊钢箱加劲梁悬索桥,桥跨布置为340m+1 038 m+305m。黄冈侧北锚碇为重力式嵌岩锚,由锚块、散索鞍支墩扩大基础、散索鞍支墩等组成。其中锚块尺寸为60.0 m×35.357 m×33.064 m,混凝土强度设计为C30P12,为大体积混凝土结构。大体积混凝土受内部水化热温度过高、内外温差过大、混凝土降温过快及内外约束作用等多种因素的影响,易出现早期温度裂缝,从而影响混凝土结构的整体性及耐久性[1-2]。近年来,随着我国大跨径悬索桥数量不断增加,锚碇混凝土浇筑方量也不断增大,对锚碇大体积混凝土温度裂缝的控制也提出了更高要求。

棋盘洲长江大桥锚块大体积混凝土施工和温控的特点:(1)混凝土方量巨大(41 811m3),工期持续时间长,历经一年中的最高温季节和低温季节。高温季节混凝土浇筑温度控制难,低温季节混凝土外表面保温难且内表温差不易控制。(2)锚块断面尺寸巨大,需分成15层进行施工,一旦层间浇筑间歇期过长,先浇层将对后浇层产生较大约束。(3)锚块长宽比接近2∶1,长宽方向变形不一致,易于长边中间部位开裂。为了防止锚块大体积混凝土的温度裂缝,有必要对锚块大体积混凝土进行配合比优化设计、温控设计和温度控制,以达到降低混凝土水化热温升,减小混凝土内部温度、内表温差、温度应力及约束条件等作用在结构内部产生的热效应[3-5]。

2 锚碇大体积混凝土配合比优化设计

对于大体积混凝土,若混凝土配合比中水泥用量过大,则水泥水化产生的水化热温升也高,一旦内表温差超过25℃,则易引起温度裂缝。因此,合理的配合比设计是大体积混凝土温度控制中非常重要的环节[6-7]。北锚块大体积混凝土配合比按如下原则进行优化设计:

(1)采用大掺量粉煤灰与矿粉两种矿物掺合料复掺方式代替水泥。粉煤灰和矿粉的掺入降低了水泥用量,降低了水化热温升。粉煤灰的掺入在大幅降低水化热的同时也可改善混凝土的可泵性,但掺入过多会影响混凝土的早期强度和抗碳化性能。而矿粉较粉煤灰活性高,可以在早期参与水化,提高混凝土的早期强度,对抗碳化性能的不利影响也小于粉煤灰[8]。所以二者采用一定比例的复掺方式最为适宜。

(2)控制C30混凝土水胶比不超过0.40,降低最大用水量,以提高混凝土的抗渗和抗碳化耐久性。

(3)选用级配与粒形好的砂石集料,获取最大堆积密度和最小空隙率,达到减少胶凝材料浆体用量、降低砂率、增加碎石用量从而降低混凝土收缩变形的目的。

(4)掺用超缓凝高性能聚羧酸减水剂,延长混凝土缓凝时间以推迟并削弱温峰。大体积混凝土的初凝时间在高温期施工要求为30~35 h,在常温期要求为25~30 h。

基于上述原则,棋盘洲长江大桥锚块大体积混凝土选用的原材料如下:水泥选用P.O42.5水泥;粉煤灰选用F类Ⅰ级粉煤灰;矿粉选用S95矿粉,比表面积 425 m2/kg,7 d、28 d胶砂活性指数分别为80%、97%;碎石选用5~31.5 mm三级配石灰岩碎石,4.75~9.5 mm、9.5~19 mm与19~31.5 mm碎石按2∶5∶3搭配,压碎值17.9%,针片状颗粒含量2.7%,含泥量0.6%,泥块含量0.1%;河砂为Ⅱ区级配中砂,细度模数2.82,含泥量1.1%,泥块含量0.2%;减水剂为超缓凝型聚羧酸高性能减水剂,减水率26%。另外,为增强锚块混凝土的抗渗防水性,在混凝土中还掺用了一种新型材料——抗渗剂(粉剂);针对锚块分层浇筑时其分层浇筑面和永久暴露面的混凝土更易开裂的特点,在分层浇筑面和永久暴露面30 cm厚的混凝土中掺加了聚丙烯单丝纤维,纤维密度0.91 g/cm3,长度12.3 mm,直径17.5μm。

锚块大体积混凝土配合比设计见表1,物理力学性能测试结果见表2。

表1 锚碇C30大体积混凝土配合比

表2 锚碇C30大体积混凝土性能试验结果

3 锚碇大体积混凝土温控设计

3.1 仿真计算

锚块尺寸为60.0m×35.357m×33.064m,锚块水平分2块(中间设2 m宽后浇带),竖向分15层,浇筑厚度为2.2 m×2+1.9 m+2.2 m×2+1.9 m+2.2 m×8+2.864 m。冷却水管按水平管间距×竖直管间距=100 cm×100 cm布设。根据结构对称性,取锚块混凝土1/2(单幅)进行温度应力计算。计算结果见表3,内部最高温度包络图见图1。

图1 锚块混凝土内部最高温度包络图(单位:℃)

一般从两方面对大体积混凝土抗裂安全性进行评价:一是特征温度控制值如入模温度、内部最高温度及内表温差等,可将混凝土温度仿真计算值与相关规范、规程的规定值进行对比分析;另一方面是抗裂保证率,可间接通过抗裂安全系数(劈裂抗拉强度试验值与对应龄期温度应力计算最大值之比)的控制标准进行评价。本工程大体积混凝土温度应力抗裂安全系数取值不小于1.4[9]。

由表3可知,温峰及最大内表温差出现时间约为浇筑后第3 d,内部最高温度计算值为49.6~62℃,满足《公路桥涵施工技术规范》(JTG/T F50-2011)“大体积混凝土内部最高温度不应大于75℃”的规定;内表温差计算值为18.8~22.5℃,满足《公路桥涵施工技术规范》(JTGT F50-2011)“大体积混凝土内表温差应控制在25℃以内”的规定。锚块各层的最小抗裂安全系数为1.50,符合抗裂安全系数≥1.4的评价标准。

表3 锚块温度及应力计算结果

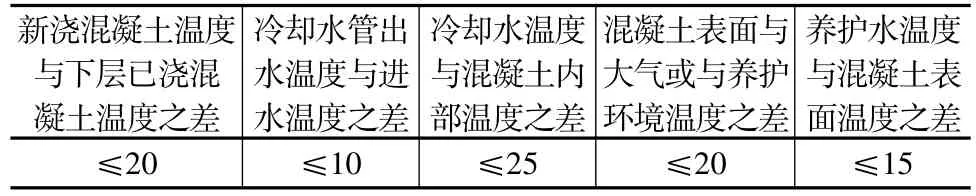

3.2 温控标准

温度控制的方法和制度需根据气温、混凝土配合比、结构尺寸、约束情况等具体条件确定。并设置主控标准进行严格管控,设置参考标准对混凝土温度发展进行辅助评价。根据仿真计算结果并结合本工程实际情况,对锚碇大体积混凝土施工制定的温控标准见表4、表5。

表4 锚块大体积混凝土温控标准主要指标

表5 锚块大体积混凝土温控标准参考指标 ℃

4 锚碇大体积混凝土温控防裂措施

在北锚块大体积混凝土施工中,从混凝土的拌和、运输、浇筑、振捣到通水、养护、保温等全过程实行了严格控制,特别是对混凝土的分层分块、混凝土入模温度、浇筑间歇期、通水冷却和养护等进行了有效监控,以达到控制混凝土浇筑质量、混凝土内部最高温度、混凝土内表温差、构件表面及结合面的约束应力[10-12],从而控制温度裂缝形成及发展的目的。

4.1 混凝土浇筑分层、分块控制

锚块分层分块依据如下:(1)考虑预埋件埋设位置;(2)考虑混凝土单次浇筑能力;(3)分层面尽量避开变截面;(4)尽量减薄分层以控制混凝土水化热温升。北锚块水平分2块,中间设2 m宽后浇带,左右幅又各分15层(次)浇筑,浇筑分层厚度为:2.2 m×2+1.9 m+2.2 m×2+1.9 m+2.2 m×8+2.864 m。

4.2 混凝土入模温度控制

北锚块大体积混凝土分30个浇筑块于2017年12月至2018年10月先后施工,经历冬季低温和夏季高温施工。在夏季高温季节,为降低混凝土的入模温度,采取一系列措施降低原材料温度,包括通过提前备料将水泥和矿粉温度降低至60℃以下、砂石骨料搭设遮阳棚、粗骨料采用深层江水冲淋降温至30℃以下、拌和水中加入一定数量的块冰或碎冰将水温降低至10℃以下等。冬季低温季节施工,则通过采用电热棒加热水池中的拌和水至15~25℃、罐车筒体采用帆布包裹等措施提高混凝土的入模温度,以降低混凝土受冻风险。

通过采用以上原材料温度控制措施,北锚块各层混凝土入模温度为6~30℃,基本符合温控标准对各个浇筑层的入模温度≥5℃(冬季)、≤28℃(夏季)的要求。

4.3 冷却水的布设及使用控制

锚块每浇筑层布设2层冷却水管(第15层布设1层冷却水管),水平管间距为100 cm,2.2 m浇筑高度竖向管间距为100 cm,1.9 m浇筑高度竖向管间距为90 cm;水管距离混凝土侧面50~102.7 cm不等,距离混凝土顶、底面50~60 cm。单层1~6套水管,每套水管设置一个进出水口,管长小于200 m。冷却水管采用φ42×2.5 mm铁皮管制作,管与管之间通过螺纹丝扣+生胶带紧密连接。水管悬空部分焊接竖立筋对其进行固定。

冷却水经循环水箱流出,经过水泵增压流入分水器,分水器分水至每层冷却管,水通过冷却管流出至循环水箱,形成一个循环。同时不断从江中抽水至水箱,保证循环用水量及调节水温,使冷却水进水温度与混凝土内部最高温度之差小于25℃。

现场温度监测结果显示,北锚块各层水管的进水温度在12~43℃之间(冬季初始进水温度低,夏季初始进水温度高),出水温度在18~51℃之间,进出水温之差在0~10℃之间,符合进出水温差不大于10℃的温控标准。

4.4 混凝土浇筑工艺控制

锚块混凝土浇筑采用2台地泵+布料机进行布料。混凝土分层布料,分层厚度约30~40 cm,采用50mm插入式振捣器振捣密实。浇筑时,由四周向中心布料,且始终保持周边混凝土高度略高,并加强边角处振捣,以避免胶凝材料浆体长距离流动并堆积在四周而产生较大温度应力及收缩应力从而增大混凝土侧面和边角开裂风险。为防止大掺量粉煤灰矿粉混凝土出现浮浆,施工中严控混凝土拌合物的入模坍落度为(180±20)mm。当浇筑最后一层30 cm混凝土时,混凝土拌合物中掺入0.75 kg/m3的聚丙烯单丝纤维进行辅助防裂阻裂,并将混凝土坍落度调低至180 mm以下。

4.5 混凝土保温保湿养护控制

北锚块施工跨度时间较长,经历了冬季低温和夏季高温季节,气温变化大,养护较复杂。低温季节的养护以保温为主,养护材料采用塑料薄膜+土工布+棉被+防雨布;高温季节的养护以保湿为主,覆盖塑料薄膜+土工布+洒水进行保湿养护。常温季节的养护兼顾保温与保湿,养护材料采用土工布+彩条布或覆盖塑料薄膜+土工布并洒水保湿。

不同气温条件采取不一样的养护措施,达到了通过加强混凝土保温养护降低混凝土内表温差、加强混凝土保湿养护保证混凝土强度正常发展与减少混凝土干缩之目的,防止了混凝土表面裂缝的产生。

4.6 浇筑间歇期控制

混凝土浇筑后会产生一定的温度收缩和干燥收缩变形,如该变形受到下层混凝土的固结约束,且约束引起的拉应力超过了混凝土相应龄期的抗拉强度则会产生裂缝。控制浇筑间歇期的主要目的是降低新老混凝土结合面约束,避免结合面应力集中,从而降低混凝土开裂风险。锚块混凝土各层的浇筑间歇期基本控制在7~10 d范围,最长不超过14 d。

5 锚碇大体积混凝土温度现场监测结果与分析

根据结构对称性的特点,选取结构的1/4块布置测点。根据温度场的分布规律及冷却水管的布设高度,对高度方向的温度测点间距做适当调整。充分考虑温控指标的测评,温度测点包括表面温度测点(在构件中心部位短边、长边中心线表面以下5 cm布置)及内部测温点(布置在构件中心处)。本工程对锚块左右幅共30个浇筑层均进行了温度监测,仅就两个典型浇筑层的温度监测结果进行分析。

5.1 冬季施工典型浇筑层温度发展情况

左幅锚块第一层混凝土于2017年12月30日浇筑。监测数据如表6所示,混凝土温度特征值发展历时曲线如图2所示。可以看出,测点监测区域混凝土于浇筑后15~20 h开始升温,于106 h达到温峰,内部最高温度为45.3℃,符合≤65℃的温控标准;混凝土最大内表温差为17.0℃,符合≤25℃的温控标准;温峰后降温速率为1.5~2.0℃/d,符合≤2.0℃/d的温控标准。

表6 左幅锚块第一层混凝土温度特征值监测数据

图2 左幅锚块第一层混凝土温度特征值历时曲线

5.2 夏季施工典型浇筑层温度发展情况

右幅锚块第七层混凝土于2018年6月24日浇筑。混凝土的温度监测数据如表7所示,混凝土温度特征值发展历时曲线如图3所示。可以看出,测点监测区域混凝土于浇筑后19~23 h开始升温,于71 h达到温峰,内部最高温度60.8℃,符合≤65℃的控制标准;受基岩和木模板围护影响,混凝土表面温度发展平稳,最大内表温差为13℃,符合≤25℃的温控标准;温峰后混凝土温度缓慢下降,降温速率为0.9~2.5℃/d,部分时段超出≤2.0℃/d的温控标准。分析其原因是受基岩温度较低以及后锚室散热面比较大的影响所致,后期经冷却水管水流量和进水水温调整使降温速率控制在2.0℃/d以内。

表7 右幅锚块第七层混凝土温度特征值监测数据

图3 右幅锚块第七层混凝土温度特征值历时曲线

6 结论

棋盘洲长江公路大桥北锚碇大体积混凝土于2017年12月30日开始浇筑,于2018年10月3日结束,历时274 d。工程实践表明,采用上述方法和措施,混凝土内部最高温度和内表温差得到有效控制,施工质量良好,没有出现有害的温度裂缝,达到了预期的温控目标。通过本工程大体积混凝土温控实践,得到结论如下:

(1)大体积混凝土配合比设计优化较为关键。采用大掺量粉煤灰和矿粉替代水泥,较大限度降低了水泥用量,从源头上控制了大体积混凝土水化放热,有效地削减了混凝土内部最高温度峰值,并通过选用超缓凝型聚羧酸高性能减水剂,延缓了温峰出现时间。

(2)结合锚碇结构与施工特点,通过对锚碇大体积混凝土温度场和应力场的仿真计算分析,制定出不发生温度裂缝的温控标准和切实可行、经济有效的温控防裂措施,并编制大体积混凝土温控方案,对大体积混凝土的施工控制非常重要。

(3)锚块大体积混凝土合理分块、分层浇筑,降低混凝土入模温度、管控好水管冷却、根据外界环境气温变化合理调整养护方式,缩短层间浇筑间歇期等,均是行之有效的温控措施。

(4)现场温度监控既是对理论计算的验证,也为温控施工措施的调整优化提供正确的指导和依据。现场温度监测结果与计算结果较为吻合,且满足温控标准。