钢管拱吊装组合式扣塔施工技术研究

2019-03-19刘利

刘 利

(中铁十八局集团有限公司 天津 300222)

1 概述

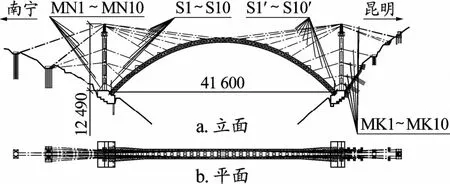

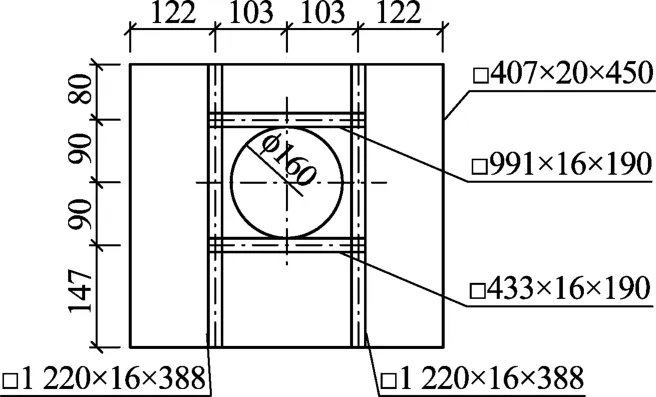

新建铁路云桂线南盘江特大桥位于云南省弥勒市和丘北县交界的南盘江上,为跨越南盘江而设,主桥为单跨416 m上承式劲性骨架钢筋混凝土拱,拱圈依托钢管拱外包混凝土成形。钢管拱矢高99 m,拱轴系数m=1.8,除1 m合龙段外共分38个吊装节段,单节长约12 m、高7.45 m,宽度从16.8~26.8 m变化,单节段最重近130 t。采用缆索吊装,斜拉扣挂悬臂拼装。扣锚索布置见图1,骨架断面见图2。根据当地历年气象资料显示,12月份至次年3月份季风气候明显,阵风最大风力可达到9级以上,其余季节也时有强对流天气发生,雷阵雨现象常见。

图1 钢管拱安装扣锚体系总体布置(单位:cm)

图2 钢管拱节段断面(单位:mm)

2 总体思路

钢管拱节段在主拱桥底部南盘江岸的拼装场地进行加工,焊接质量、制作线形经检测合格后,采用缆索吊整节段吊装到空中拼装位置,利用斜拉扣挂体系进行线形调整及临时固定。扣塔采用交界墩+钢扣塔组合,钢扣塔通过预应力钢筋锚固在交界墩顶部0#块上。斜拉索分别在交界墩和钢扣塔上张拉锚固,扣塔的不平衡荷载通过锚索及锚碇体系消除。结构受力明确、安全可靠,还可最大程度实现永临结合。

3 组合式扣塔设计

3.1 交界墩扣塔

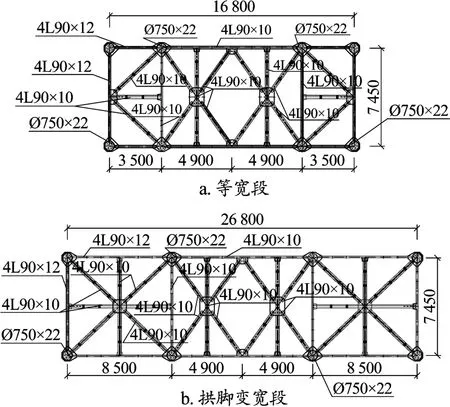

3.1.1 墩身结构设计

交界墩位于拱座上,墩高102 m,采用双肢H形空心墩,中间设3道横梁,横梁中设预应力体系。墩身外侧横向坡度变化两次,墩高52 m以下范围坡度为15∶1,52 m以上为25∶1;空心段壁厚采用分节段变厚设计,内侧壁厚从墩顶到墩底80~100 cm变化。墩身采用C40钢筋混凝土,单墩混凝土方量为6 456.7 m3,具体结构见图3。

3.1.2 锚块结构

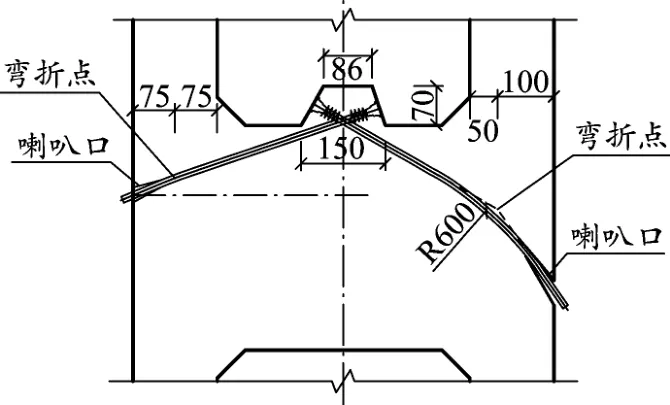

交界墩锚块为局部承压结构,采用梯形断面。为了防止斜拉索竖弯产生径向外崩力,要求扣锚索在立面向下弯曲。为防止扣锚索角度偏差损伤结构,在扣锚索弯出墩壁处设置喇叭口,喇叭口侧壁为沿索方向±5°放射,喇叭口折点处倒角半径6 m。锚块布置见图4。为提高张拉端混凝土锚块受力性能,在锚块内设置φ16 mm钢筋和φ12 mm钢筋网片进行加强。

图3 交界墩结构(单位:cm)

图4 锚块结构(单位:cm)

3.2 钢扣塔

3.2.1 塔架结构设计

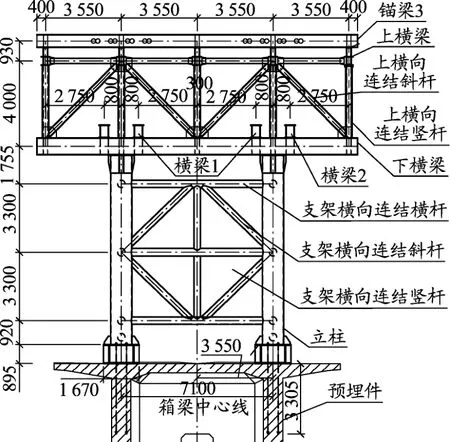

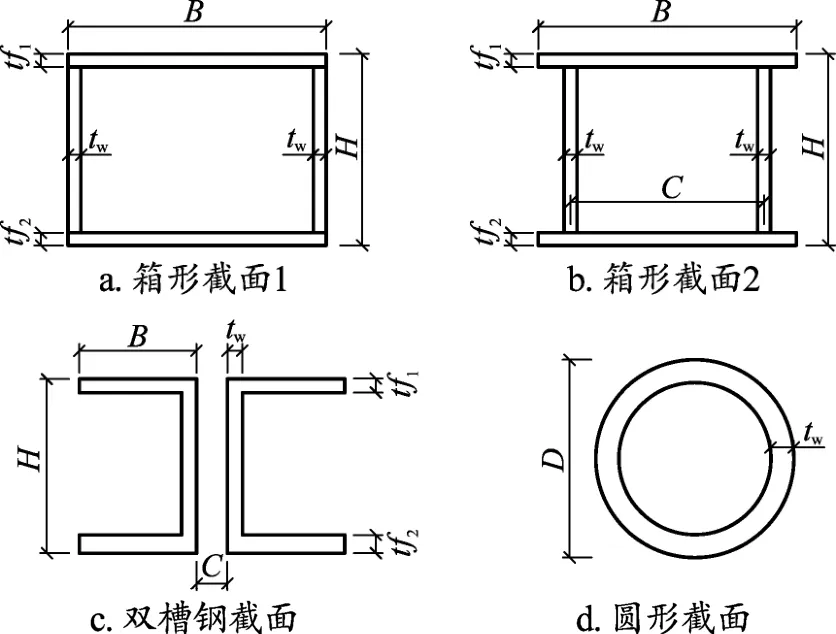

塔架位于交界墩顶部0#块上部,塔架高度15.1m,横桥向最大宽度15 m,主要由立柱、连接杆件、下横梁、上横梁、锚梁等部分组成。其中下部支架部分的立柱及横、纵向连接均采用钢管,上横梁采用槽钢焊接而成,上部纵梁、锚梁及横纵向连接采用钢板焊接成箱形,钢板采用Q345B钢材,钢管采用Q235钢材。整个塔架结构各部分杆件之间采用焊接形式连接。塔架具体布置如图5、图6。根据扣锚索对扣塔产生的不平衡荷载、风荷载等各种荷载的最不利组合情况,对钢扣塔各部位进行设计,确保满足各种工况下的受力要求。塔架各构件截面见图7,截面尺寸见表1。

图5 扣塔布置立面(单位:mm)

图6 扣塔布置断面(单位:mm)

图7 塔架构件截面

表1 钢扣塔主要杆件尺寸 mm

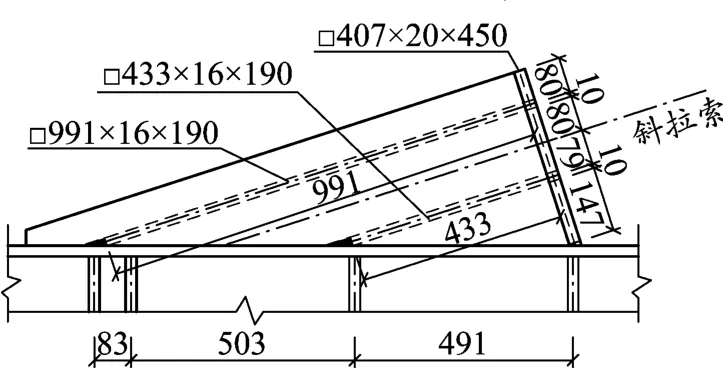

3.2.2 锚块结构设计

锚块焊接在锚梁上部,为Q345B钢板焊接而成的箱形结构。其中肋板厚度16 mm,锚垫板厚度20 mm。根据计算,焊脚尺寸不小于14 mm。为避免斜拉索出现弯折,锚块预留锚索孔道的中心线与斜拉索位于同一直线上,锚索孔道的净截面尺寸不小于160 mm×160 mm。具体结构形式见图8、图9。

图8 锚块结构立面(单位:mm)

图9 锚块结构断面(单位:mm)

3.3 结构受力计算

根据扣塔实际结构布置及钢管拱吊装过程中塔架受力情况,采用MIDASCIVIL软件对钢管拱节段吊装过程进行模拟分析。按照最不利工况,同时组合风荷载等外界因素的影响,对扣塔进行受力分析。

3.3.1 计算参数

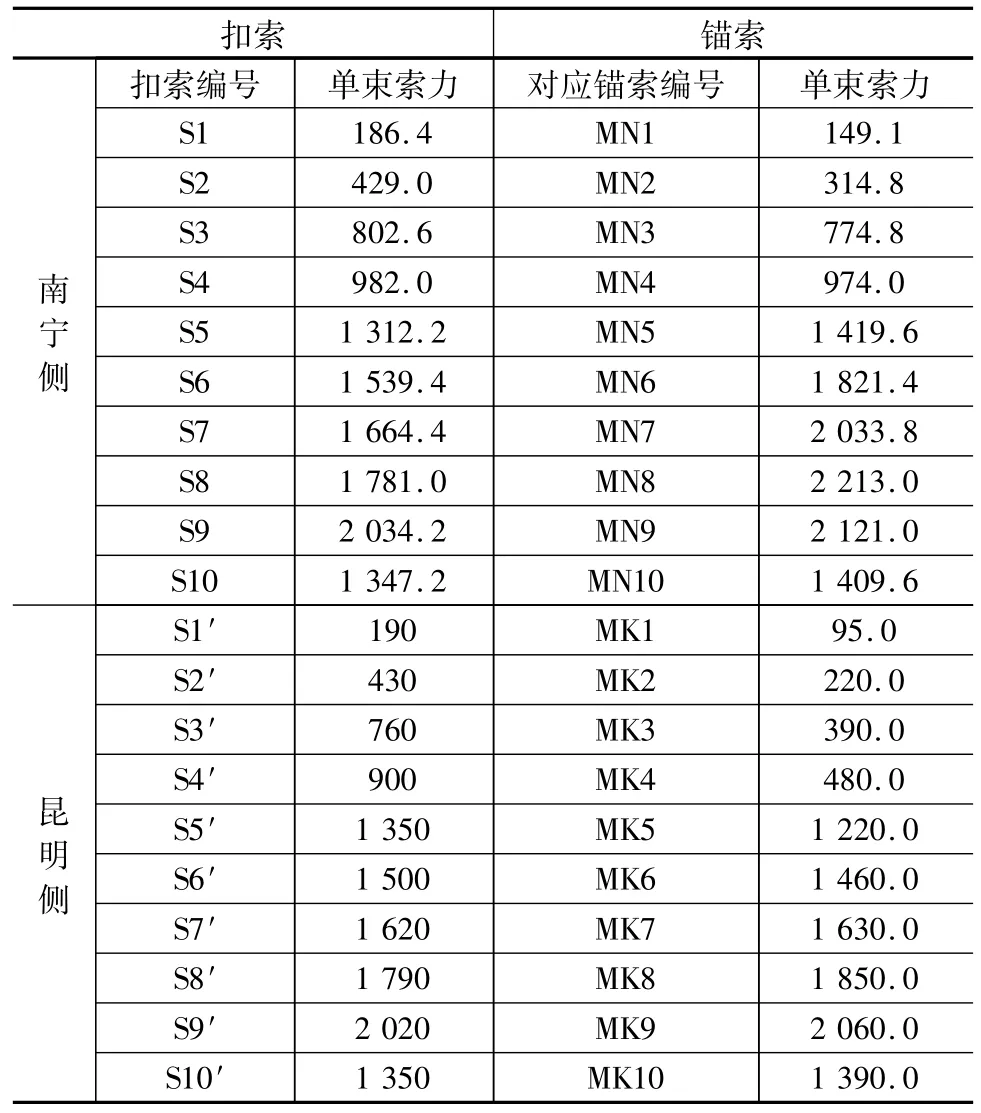

(1)根据对钢管拱吊装过程的模拟计算分析,得出各扣锚索的最大索力(见表2)。此外,考虑张拉过程中的误差,墩顶顺桥向附加200 kN、塔顶顺桥向附加300 kN的荷载。

(2)风荷载:由于该桥位于峡谷中,结合当地历史气象资料,风力等级取12级阵风荷载,风速为 32.6 m/s。

表2 各扣锚索索力计算 kN

3.3.2 计算方法

采用MIDAS CIVIL软件建立钢扣塔和塔架计算模型。塔架主桁架构件之间、塔架与交界墩之间均采用刚性连接;交界墩底部采用固结。风荷载按照均布荷载的形式,施加于塔架及交界墩横桥向一侧,扣锚索产生的不均衡荷载按照集中荷载的形式分别作用于交界墩顶部和钢扣塔顶部。

3.3.3 计算结果

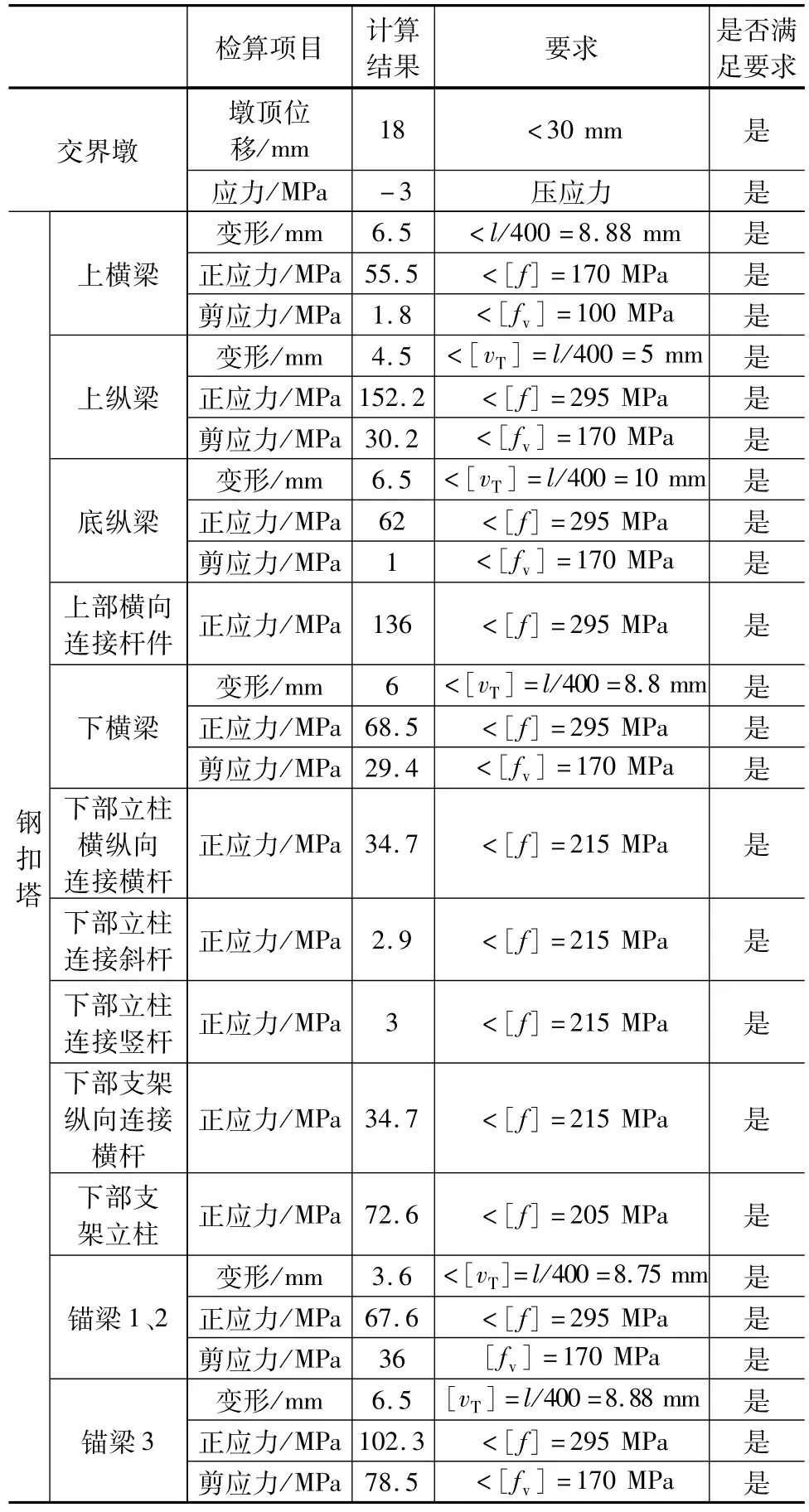

根据表2中计算的各扣锚索最大索力,采用软件和手工计算相结合的方式,对钢扣塔各部位和交界墩的受力进行计算,计算结果见表3。

表3 扣塔构件受力计算

通过计算,交界墩、钢扣塔的结构受力及变形均满足规范要求。

4 组合式扣塔施工

4.1 交界墩施工

(1)在拱座施工过程中,对交界墩底部的钢筋、塔吊基础及载人电梯的基础进行准确预埋。

(2)墩身钢筋在钢筋加工厂集中加工制作,检测合格后,用汽车运输到工地,利用塔吊垂直提运至钢筋安装作业面。墩身混凝土采用自动计量拌和站集中拌和,由混凝土运输车运输,在拱座位置通过高压输送泵泵送至墩身混凝土浇筑面。

(3)拱座混凝土浇筑完成后,先将塔吊安装至最小自升高度,然后浇筑墩底首节混凝土。塔吊起重力矩为80 t·m,最大起吊重量8 t,吊臂长度55 m,吊臂端最大起重力为1.2 t,最大有效起吊高度130 m。

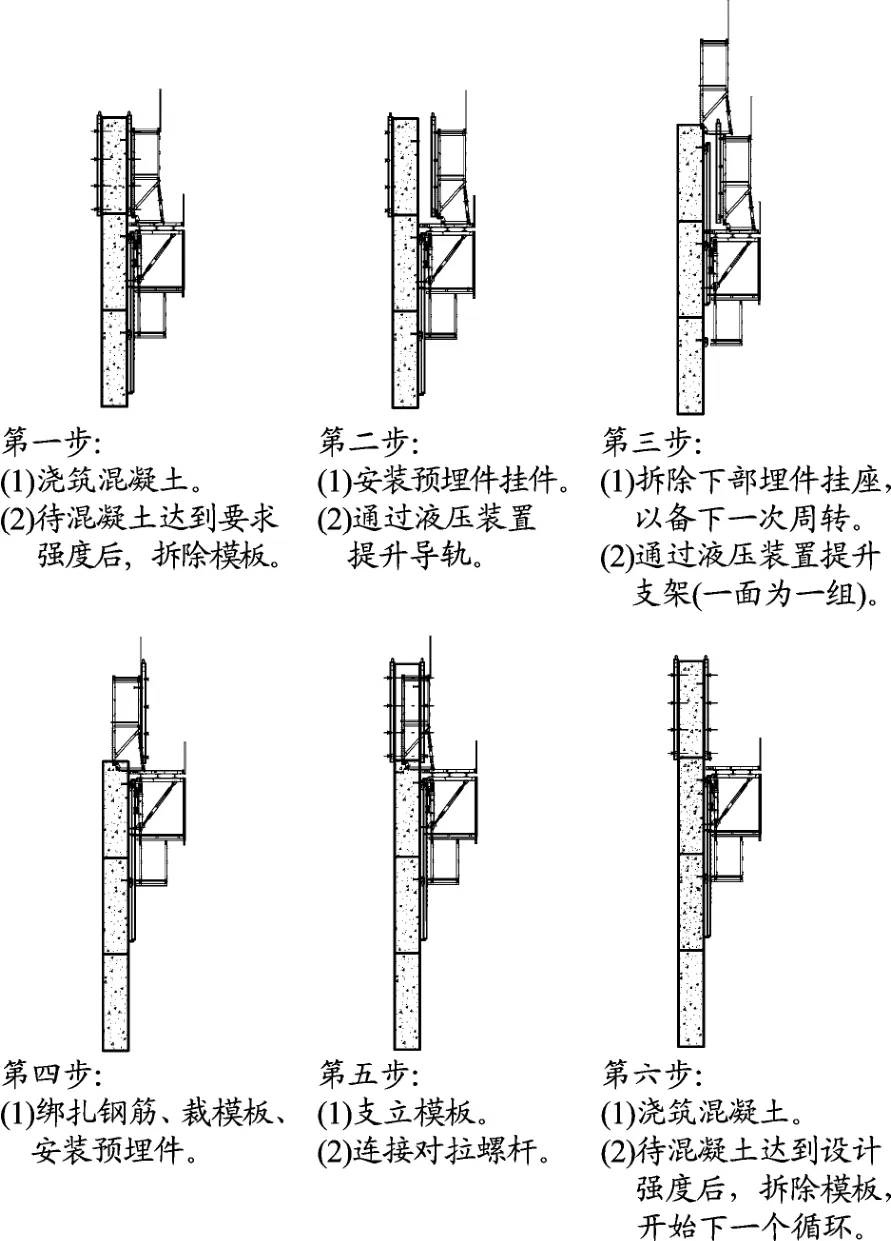

(4)交界墩墩柱采用自升式液压爬模系统进行施工。第二浇筑节段组装爬模下架体及上架体,第三节开始正常爬模施工;施工完下墩柱第五节段后,架设下横梁贝雷支架,施工下横梁;翻模施工至主塔第八节段;第九节段开始采用爬模继续施工中墩柱;安装中横梁支架及模板,施工中横梁。按照上述顺序依次施工剩余墩柱及横梁,直至交界墩施工完成。主要施工流程见图10。

图10 爬模施工工艺流程

(5)墩身施工过程中,每隔20 m设置一道塔吊附着,由400×400 mm钢板和9根φ22 mm锚固筋组成,锚固筋长度40 cm;每隔15m设置一道电梯附着,由200×200 mm钢板和5根φ22 mm锚固筋组成,锚固筋长度30 cm。

(6)横梁及交界墩盖梁的横向预应力钢束采用低松弛(φj15.24,Rby=1 860 MPa)钢绞线,钢束采用两端张拉,管道压浆采用水泥浆,强度等级为M40。

(7)0#块施工过程中,在钢扣塔每根立柱对应位置预埋4根φ32 mm精轧螺纹钢,埋置深度1 m。

4.2 钢扣塔施工

(1)塔架焊接作业前,根据图纸结构设计进行焊接评定工艺试验,确定合适的焊接设备、焊接方法、焊接坡口形式及焊接参数、焊接顺序,经专家评定合格后方可进行焊接作业。气体保护焊在风速超过2 m/s时,应采取良好的防风措施(如挡风板等),防止焊缝产生气孔。

(2)钢扣塔散件在拼装场地进行下料,然后根据评定合格的焊接参数,采用CO2保护焊进行焊接。焊接过程中严格控制张拉端锚块的设计位置及角度,确保扣锚索在锚块部位不会出现弯折。

(3)焊缝修磨

①构件焊接后,两端的引板或产品试板必须用气割切掉,不得损伤构件,并磨平切口。

②焊缝修磨时,表面修磨应使砂轮磨痕平行于主要受力方向。

③焊缝外观或内部缺陷应进行修补,修补方法应符合表4的规定。

表4 焊缝缺陷修补方法

(4)焊接质量检验

所有焊缝必须在全长范围内进行外观检查,不得有裂纹、未熔合、焊瘤、夹渣、未填满及漏焊等缺陷。外观检查合格后24 h内对主要焊缝进行无损检测,检测探伤方法以超声波为主,局部辅以X射线检测。

(5)锚梁的预留孔大小要结合扣锚索的根数和锚具型号综合确定。

(6)钢扣塔加工完成且经检测合格后,采用缆索吊将钢扣塔吊至0#块顶部进行安装,并通过张拉预埋精轧螺纹钢将钢扣塔紧紧锚固在交界墩上。

5 结束语

(1)组合式扣塔在钢管拱吊装过程中,最大程度地实现了永临结合,节省了施工成本、简化了施工难度。

(2)扣锚索在扣塔上张拉锚固,操作方便、安全风险低。

(3)钢扣塔通过预应力锚筋与0#块紧紧锚固成一体,结构受力明确、安全可靠。

(4)钢扣塔安装与拆卸方便,可大大缩短总工期。

该技术在南盘江特大桥钢管拱吊装过程中得以成功应用,在保证施工安全的基础上,与重新搭设临时扣搭相比,减少了工作量,节约人工及材料费用约390万元,钢管拱提前计划工期1个月精确合龙,得到了建设、设计等单位的高度评价。