斜拉桥PK断面钢-混结合段RPC浇筑工艺试验研究

2019-03-19于浩业

于浩业

(中铁建大桥工程局集团第一工程有限公司 辽宁大连 116033)

1 引言

钢-混结合段的力学性能对混合梁斜拉桥耐久性及服役年限影响较大[1]。目前,国内外混合梁斜拉桥钢-混结合段填充材料一般多采用传统的高强度混凝土材料。施工过程中浇筑密实度差、脱空严重等现象屡见不鲜,很难达到均匀传力的理想运营状态,无法满足百年服役的高标准设计要求,该问题也是国内外桥梁工程迫切解决的问题[2]。

钢-混结合段是混合梁斜拉桥混凝土梁与钢梁传力关键部位,结合段填充密实度则是控制大桥质量的关键。活性粉末混凝土(RPC)材料是介于混凝土与钢结构之间的超高性能混凝土材料[3-4],可以改善结合段内部混凝土密实度低、耐久性差的问题,对提高钢-混结合段的施工质量和耐久性具有重要作用[5-7]。

本文结合石首长江公路大桥钢-混结合段施工技术需求,对RPC浇筑工艺进行试验研究,根据试验数据对RPC工作性能及浇筑方法的可行性进行评估,以满足钢-混结合段的设计需求,研究结果可为同类桥梁施工提供借鉴。

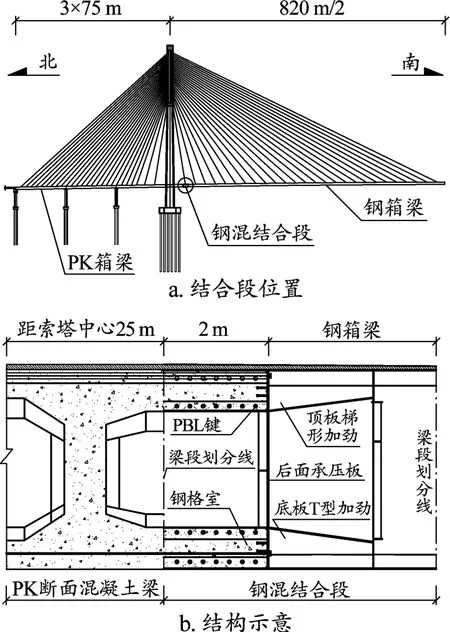

2 研究主体

石首长江公路大桥为主跨820 m的双塔非对称混合梁斜拉桥[8],桥跨布置为(3×75)m+820 m+(300+100)m。北边跨采用PK断面混凝土梁,长251.5 m,中跨与南边跨采用PK断面钢箱梁。钢-混结合段位于北侧桥塔,长5.2 m,采用箱形格室,长2.0 m,高0.8 m,标准宽度0.6 m、0.79 m。钢格室腹板与钢板设置直径为65 mm的圆孔,穿入直径20 mm钢筋形成剪力键(PBL键)。通过预应力钢束,将钢箱梁与混凝土结构紧密结合。钢-混结合段设计填充材料为活性粉末混凝土(RPC)。其中,钢格室顶板设置浇筑孔,腹板设置连通孔,以保障填充材料可自由流动。钢混结合段采用先拼装、后填充的方法施工。钢-混结合段位置与构造如图1所示。

图1 钢混结合段位置与结构示意

3 钢混结合段浇筑工艺试验

3.1 试验目的

石首长江公路大桥钢-混结合段采用带后承压板的格室形式,格室内设置了开孔板连接件,孔内贯通钢筋,混凝土梁段的纵向钢筋也伸入到格室内部,同时还配置有大量纵向预应力束,从而加大了钢格室内RPC灌注的施工难度,容易导致局部格室的材料灌注不密实。因此本次模型试验目的为:(1)检验活性粉末混凝土(RPC)自密实性能;(2)验证钢混结合段浇筑工艺的可行性[9-10]。

3.2 模型设计

综合考虑模型试验的真实性、有效性以及不同钢格室浇筑的难易程度,根据石首长江公路大桥钢-混结合段总体构造图拟定局部模型尺寸及构造[11-12]。选择实桥钢-混结合段钢格室的1/2,即底板的两个格室、斜腹板两个格室和竖腹板一个格室(A和B区域)。局部浇筑模型的钢格室形式与尺寸构造见图2a,模型构建采用Q235B钢板(厚16 mm)制作而成。对钢格室局部浇筑孔、排气孔及压浆孔进行接高处理,浇筑前的模型如图2b、图2c所示。模型钢格室的尺寸、纵向钢筋、纵向预应力、PBL钢筋数量以及位置、开孔的大小和数量均按照实桥制作和安装。

图2 RPC浇筑试验模型

3.3 浇筑试验

钢-混结合段模型浇筑方量约为9 m3,环境温度5~10℃,入模温度为12℃。拌和站搅拌RPC的干粉料、水以及外加剂遵循湖南大学桥梁工程研究所要求进行配置。RPC力学性能如表1所示。

表1 RPC填充材料力学性能

RPC拌和后坍落度实测值为695 mm,满足650±50mm标准。RPC从下格室中部浇筑少量入模,在下格室未浇满的情况下分别浇筑斜腹板和竖腹板,直到下格室、竖腹板和斜腹板全部浇筑满RPC。施工过程中未振捣,完全依赖材料自身工作性能达到密实。

4 超声波检测原理与方法

4.1 超声波检测原理

在土木工程领域超声波检测技术应用非常广泛,可对混凝土密实度、损伤缺陷以及均匀性进行检测评估。根据钢-混结合段的结构构成,钢与混凝土材料组成的两种介质增加了检测难度。以钢管混凝土结构的超声检测为例,由于声波在固体与气体中的波速存在显著差别,5种常见的钢-混凝土浇筑缺陷如图3所示。

图3 钢-混凝土内部结构缺陷检测原理

其中,图3a为混凝土质量完整;图3b为发射源附近存在钢-混凝土脱粘缺陷;图3c为发射源与接收源附近存在钢-混凝土脱粘缺陷;图3d为发射源与接收源连线存在混凝土孔洞缺陷;图3e为既存在孔洞缺陷又存在脱粘缺陷。由图3可知,超声波具有不同形式的传播路线,从而可以通过接收源采集的超声参数变化特征确定缺陷的形式与分布位置。当钢-混结合段局部浇筑模型存在钢与RPC脱粘缺陷或RPC内部空洞缺陷的情况时,超声波在相应位置传播时亦会发生类似的绕射孔洞现象,故可通过超声波在测区内部传播的首波声时、波形及幅值特征判别缺陷类型。

4.2 检测设备

钢-混结合段检测设备采用ZBL-U520非金属超声波检测仪,主要技术参数见表2。

表2 ZBL-U520检测仪技术参数

4.3 检测方法

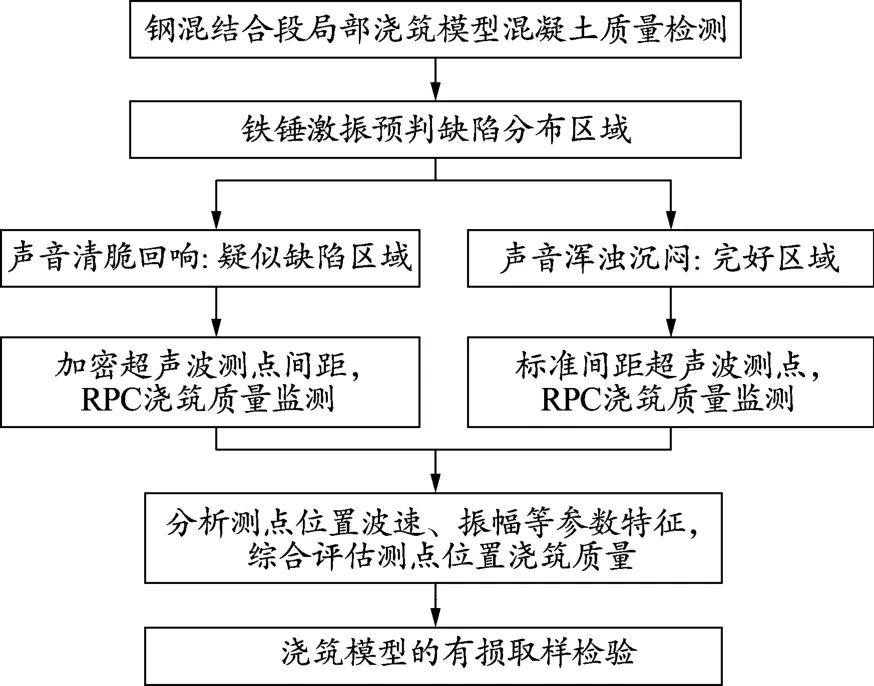

RPC浇筑密实度检测首先采用5 kg铁锤对模型不同位置进行敲击初检,根据声音辨别模型内部浇筑质量。再对可能存在内部缺陷的区域以及通过锤击法确定的疑似脱空区域进行超声法检测。RPC浇筑质量检测方法见图4。

图4 RPC浇筑质量检测流程

5 钢-混结合段模型浇筑质量检测

5.1 锤击法检测

在模型试验未振捣以及未采用二次补灌RPC的情况下,采用锤击法初步判断不密实的位置有4处。根据可疑区域的空间位置、大小及测试面的数量,进一步确定对应区域的RPC浇筑质量的超声检测方式及测点布置。

5.2 超声法检测

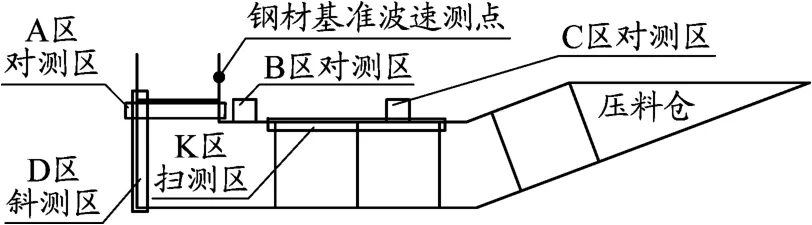

超声波检测前测定钢材与RPC基准波速,分别对RPC超声波波速与Q235B钢材的超声波波速进行测定。根据计算结果与经验数据比对,钢材超声波波速约5 900 m/s,在RPC介质中传播速度约4 750 m/s。超声测试区布置如图5所示。

图5 超声测试区示意

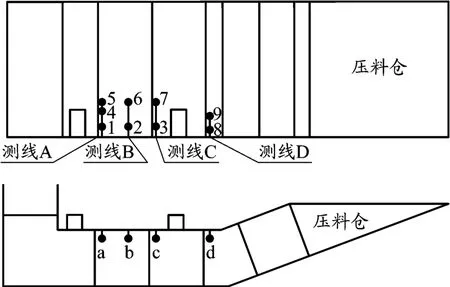

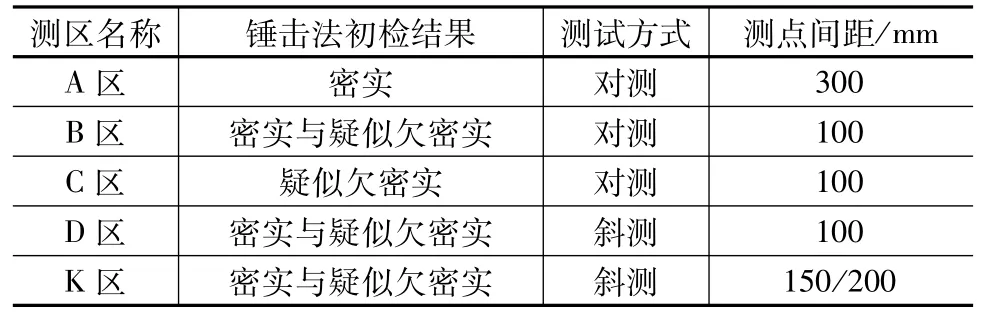

如图6所示,模型共有5个主要的测试区域。除D区外,其余测区均沿桥梁轴向方向以恒定间距布置测点。每个区域的超声测试方法如表3所示。

图6 超声波测点布置

表3 测区信息与测点间距布置

5.3 检测结果与分析

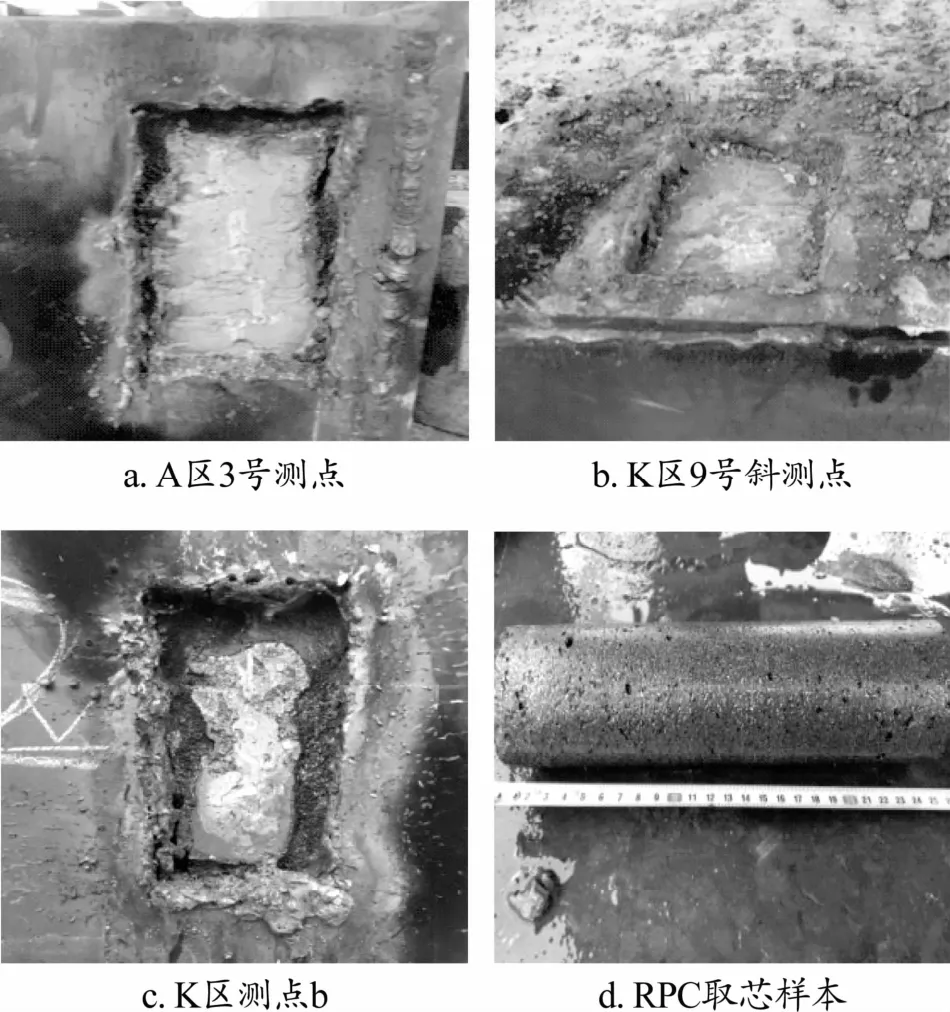

采用锤击法与超声法对以上五个测区的钢混结合段RPC浇筑第一类缺陷(内部不密实区、孔洞、异物等)与第二类缺陷(核心混凝土和钢板胶结不良)做出判别。根据表3测区信息,分别将A区3号测点、K区斜测点b、K区斜测点9号以及锤击法预判为密实的一个点的表面金属钢板割开并在U形浇筑口位置钻取RPC芯样,检验实际浇筑质量是否与检测结果吻合。

割开钢板的RPC表面与RPC芯样(见图7),割开钢板后的RPC表面均密实饱满,取芯中无明显欠密实区、麻面孔洞、无肉眼可见断层等病害。因此可以判断此处不存在第一类缺陷。但是由于在切割钢板的过程中会对RPC表面造成损伤,第二类缺陷无法验证,因此第二类缺陷主要依据锤击法和超声法共同进行检测。

图7 模型内部RPC表面与取芯样本

钢-混结合段内部缺陷采用综合判定法(NFP法)进行评定。经锤击法初检,A区为浇筑密实区域。各测点的多参数综合分析值NFP>1,说明测区A不存在第一类缺陷,该区域内RPC密实、内部无孔洞等缺陷存在。各测点超声信号的波速或幅值未见异常,测区A不存在第二类缺陷,该区域钢与RPC无脱空情况。

水平格室西侧溢浆孔对应的B区为浇筑密实区域。测点1的超声信号波速异常,结合锤击法的判别可知,测点1存在第二类缺陷,该区域钢与RPC存在脱空情况,RPC沉缩是形成脱空的主要原因。测点2~4超声信号的波速或幅值未见异常,不存在第二类缺陷,该区域钢与RPC无脱空情况。

水平格室东侧溢浆孔对应的C区为浇筑欠密实区域。该区域满足对测的条件,测线与测点布置同B区。各测点的多参数综合分析值 NFP>1,说明测区C不存在第一类缺陷。各测点的超声信号波速均异常,结合锤击法的判别可知,各测点均存在第二类缺陷。

D区为浇筑密实、疑似欠密实均存在区域。该区域仅满足斜测条件,故沿公共边的走向布置1条测线,沿梁高方向以100 mm的间距布置9个斜测点。各测点的NFP值均大于1,说明测区D不存在第一类缺陷。测点4与测点11的超声信号波速异常,测点9的超声信号幅值异常,结合锤击法的判别可知,测点4、测点9与测点11存在第二类缺陷。未振捣以及钢板表面灰尘较多是测点4形成脱空的主要原因,RPC沉缩以及顶板浇筑口未接高是测点9与11形成脱空的主要原因。其余各自超声信号的波速或幅值未见异常,不存在第二类缺陷。

K区为浇筑密实、疑似欠密实均存在的区域。该区域仅满足斜测的条件,故垂直于桥轴线方向根据锤击激振初检结果布置四条测线,测线方向与桥轴线方向平行,顶面以150 mm的间距沿桥轴线方向布置3~4个接收源换能器斜测点,发射源换能器经对中确定相邻面的对应测点位置后随即进行测试。各测点的多参数综合分析值NFP>1,说明测区K不存在第一类缺陷。测点2、测点4、测点6、测点8以及测点9超声信号的波速异常,结合锤击法的判别可知,测点2、4、6、8、9存在第二类缺陷。其余各测点超声信号的波速或幅值未见异常,不存在第二类缺陷。

6 钢与RPC脱空原因分析及工艺优化

6.1 钢与RPC脱空原因分析

结合模型试验可以将钢与混凝土的脱空分为2种情况:①内部混凝土不密实;②钢与混凝土界面脱离。

(1)内部混凝土空洞以及不密实形成的原因主要是材料工作性能不佳、钢构件构造复杂、混凝土浇筑速度过快、混凝土压注位置和压注方向不适合或者振捣不足所致。

(2)钢与混凝土界面脱离形成的原因主要是混凝土在构造复杂的格室内由于浇筑速度过快导致沉缩缓慢发展、振捣不足、钢表面灰尘或泥土较多、排气孔设置不合理、混凝土浇筑速度过快、混凝土压注位置和压注方向不适合。

6.2 钢混结合段RPC施工工艺优化

根据模型试验结果可以看出,采用目前的RPC浇筑工艺影响了其结构密实度,效果欠佳。为了提高钢混结合段的施工质量,建议采用以下浇筑方法:

(1)首先从钢混结合段下格室中间位置的浇筑孔下料,直至灌注材料填满下格室。

(2)然后浇筑钢混结合段上格室与竖腹板交界处,同时浇筑斜腹板顶板浇筑口逐个钢格室(从低向高的顺序)直至灌注材料填满竖腹板。

(3)最后浇筑钢混结合段上格室(从两侧向中间)RPC直至灌注材料填满上格室。浇筑方法如图8所示。

图8 钢混结合段RPC优化浇筑工艺

7 结论

通过对比钢混结合段局部浇筑模型检测结果,可以得出以下结论:

(1)钢混结合段RPC浇筑工艺试验基本可以反映出RPC实际的工作性能以及在施工中存在的问题,总体而言RPC浇筑工艺基本可行,但仍然存在优化的空间。

(2)为保证 RPC与钢板的粘结力以及浇筑的密实性,尽可能减小与钢板脱空脱粘的情况,施工前应对钢格室进行高压水枪清洗,彻底清除杂物、灰尘、泥土和铁锈。

(3)钢混结合段应增设排气孔。从检测的结果可知,浇筑孔、压浆孔和排气孔附近的密实度较好,接高后孔洞能够对格室内的RPC保持一定的压力,保证RPC沉缩后也能够及时得到补充,并提高密实度。

(4)结合模型试验的浇筑情况以及RPC的工作性能,格室内的浇筑顺序应从低向高的顺序进行,以提高结构密实性。