新制造:跨越变量的河流

2019-03-18蒋虹霞

蒋虹霞

去年9月19日,马云在“2018杭州云栖大会”上全面阐释了对于新制造的思考。他表示,新制造很快会对全中国乃至全世界的制造业带来席卷性的威胁和席卷性的机会,所有的制造行业所面临的痛苦将远远超出想象,新制造为企业带来新机遇。

什么是新制造?所谓新制造,就是与传统制造相对而言的,如今供给侧改革、去产能、要数量更要质量的中国制造业革命。

随着中国经济发展的战略转型,以及中国制造2025、工业4.0概念的提出,制造业迎来了新的发展浪潮。与此同时,越来越多的传统企业感受到了重重压力,开启了转型与变革之路。那么面对第四次工业革命。中国制造业有哪些转型趋势?在变量中,中国企业又有着哪些机遇与挑战,如何找寻自身新的发展方向?

学会用机器思考

2010年以来,全球工业机器人的市场需求稳步增长,据国际机器人联合会统计,2011-2016年间,工业机器人市场平均以每年12%的速度增长,尤其2016年增速达到16%,创历年新高。

中国近几年已经成为全球最大的机器人市场,占全球销量接近1/3。中国机器人市场近几年增速也显著高于国际水平。据IFR统计,2014年以来,中国机器人市场销量年均增长率接近30%。

在中国国际智能产业博览会和2018云栖大会上,马云表示在新零售之后新制造是关键,新制造则是经济转型的新动力。

面对第四次工业革命的浪潮,全球制造业正经受着前所未有的冲击、调整和变革。各工业发达国家纷纷制定国家战略,以求在即将到来的变革中取得主动权。中国制造业在规模和总量上虽然位列第一,但是在自主创新能力、资源利用效率、产业结构水平、质量效益和信息化程度等方面与工业发达国家差距较大。

改革开放40年.中国经济已从高速增长转向中高速增长的经济新常态,过去依靠低成本、低价格及大规模生产能力的优势也将逐渐削弱,中国制造业面临着人口红利消失、劳动力、土地等生产要素成本提升的问题,迫切需要通过智能制造技术重塑中国制造业的新优势。

智能制造技术是基于先进信息通信技术与先进制造技术的深度融合,贯穿于设计、生产、管理、服务等各个环节,并具有自感知、自学习、自决策、自执行、自适应等功能的先进制造体系。它已成为制造业变革的主要方向、制造业转型升级的新引擎,被世界主要工业发达国家推广和应用。

华为的通信设备制造、美的的工业机器人、红领的C2M模式变革,中国的智能制造小荷才露尖尖角。

从这些企业可以看出,智能制造产业链经过多年的发展,现在已日趋成熟,产业链上游为感知层。主要包含制造行业的零部件,以及与信息采集、传感感知相关的产品;产业链中游为网络层,主要包含云计算、大数据、智能芯片等产品;产业链下游为执行层和应用层,主要包含以工业机器人、智能机床、自动化装备、3D打印为产品构成的自动化生产线和智能工厂。与传统制造业产业链相比,智能制造产业链在新型生产服务型制造、协同开发和云制造等方面具備十分明显的优势。

而新一代信息通信技术与制造业的融合是智能制造的重要特征。互联网、物联网、云计算、人工智能等新技术,驱动着产品智能化、生产过程智能化、管理智能化、服务智能化在制造业的实现,并支撑制造业转型和构建开放、共享、协作的智能制造产业生态;新技术与制造业的融合也催生着新的产业模式,大规模个性化定制、网络化协同制造、网络精准营销、产品全生命周期管理成为了可能。

河流涌动的方向

全球制造业都在向智能化、绿色化、信息化方向发展,在“中国制造2025”战略中,为推动制造业生产方式变革,也确定了中国制造与智能化、信息化、工业化相融合的发展方向,向工业智能制造发展。

在人们的普遍理解中,在生产过程中,机器代替人工能够进行自动生产,便是“智能制造”。然而这里的智能制造不止是停留在“制造”端,而是将整个制造链条都串联起来的全面智能化生产。把握了大方向,可以研判出制造业转型升级的未来趋势,比如5G、云计算和工业智能制造等。

作为新一代移动通信技术,5G技术切合了传统制造企业智能制造转型对无线网络的应用需求,能够满足工业制造环境下。设备互联和远程交互应用的需求。它能将分布广泛、零散的人、机器和设备全部连接起来,构建统一的互联网络,帮助制造企业摆脱以往无线网络技术较为混乱的应用状态,这对于推动工业互联网的实施以及智能制造的深化转型有着积极的意义。

总而言之,在工业自动化控制、物流追踪、工业AR、云化机器人等工业应用领域。5G技术推广应用起着关键支撑作用。

在制造业转型升级中,除了5G,云计算的参与度也越来越高。对于制造业企业来说,不仅要有擅长收集、捕获数据的能力,还要有能将获取的数据进行储存、整理。转化为数据资产能力,这就非常考验企业的综合数据处理能力。尤其是ERP、CRM、办公套件等传统业务应用,它们一直渴望能运行在云平台中,以便解决其容量规划、性能、运维等问题。如果云计算运用恰当,还能为企业带来意想不到的成绩。

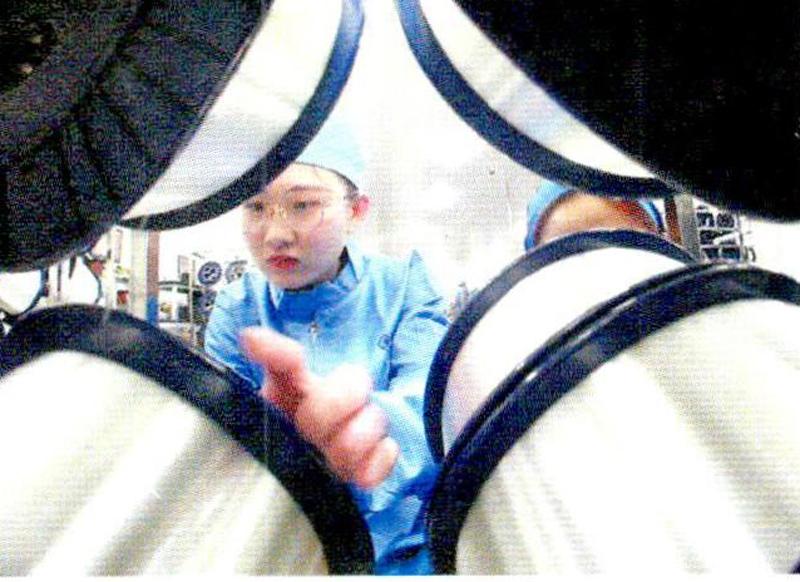

光伏产业是中国制造的龙头产业之一。光伏切片生产有着十分精密的工艺流程。生产过程中有上千个参数实时影响着生产。在如此复杂的生产环境下,人工很难百分百地保障产品质量。协鑫光伏与阿里云合作,将所有车间数据传入ET工业大脑。通过人工智能算法,对所有关联参数进行深度学习计算,精准分析出与良品率最相关的60个关键参数,并搭建参数曲线,在生产过程中实时监测和控制变量,生产良品率提升1个百分点,每年为协鑫光伏节省了上亿元的生产成本。

目前,国内云计算厂家已开发出云计算一站式服务平台,为企业提供云解决方案,助推云技术进入企业核心应用。企业不用再买服务器、数据器、防火墙等,只需投入很少的管理工作,或与服务供应商进行很少的交互,降低企业投入成本。

据有关数据统计,中国云计算市场规模已经从2008年的73亿元快速增长到2017年的700亿元,其中公有云约246亿元。

在工业互联网时代,工业大数据成为制造业企业智能制造转型升级的核心动力。基于工业大数据构建新一代智能工厂,利用5G技术对生产过程进行实时数据采集和控制,同时将大数据技术融入制造过程的各个环节,是制造企业实现工业智能制造的理想模式。

工业4.0里的机会

第四次工业革命是由人工智能、生命科学、物联网、机器人等技术革新组成的。与前三次工业革命相比,第四次工业革命无论是在技术发展、扩散速度,还是对人类社会发展的影响程度上。都是前三次所不能比拟的。还有一个最重要的不同点就是,在前三次工业革命的时候,中国均错过了接触前沿的机会,所以当这些技术蔓延到中国时已经相对成熟,应用阻力较小。但是这一次,大家都在“头班车”上,所感受的进步与压力都差不多,就看谁能站在最前沿,一马当先。那么,面对第四次工业革命,中国制造业该往哪里走?

人工智能与工业物联网中蕴藏着中国制造业转型的最大机会。

人工智能和制造系统的结合是必然的。智能制造过程主要围绕着智能工厂展开.而人工智能能够利用机器学习、模式识别、认知分析等算法模型来建立起智能工厂,从而提升工厂控制管理系统的能力,实现智能制造。工业物联网则能将所有的人、设备、产品等独立的制造元素连接在一起,最大限度地提高工作效率和工作吞吐量,实现更协调和高效的制造系统,这就是智能制造的核心。

目前,人工智能+工业物联网热潮已经遍布世界,并成为政府、制造企业、互联网公司和自动化厂商等各行各业关注的焦点。比如在哈雷戴维森的新制造工厂中,每台机器都是互联设备,每个变量都在不断接受测量和分析。这样一来,他们就能在设备出现故障之前,通过已经掌握的相关性能数据。帮助企业实现预测性维护,最大限度地减少工作流中断的情况。此外,制造系统在某个组件出现问题时,还能向车间经理发送警报;甚至还能测量建筑内的温度、湿度以及通风设备每分钟的转速,然后持续分析这些数据,来发现有助于提高效率和产量的因素。

随着人工智能和物联网技术的快速发展,其实施成本也得到大幅降低,因此除了预算充足的大企业之外,中小企业也能轻松地开发基于人工智能和物联网技术的产品和服务。比如,小型智能鸡尾酒调配机器生产商Gastromatix.就借助物联网技术开发了一款创新应用,在为用户提供更新颖的消费体验的同时,创造了全新的收入来源。作为未来几十年的科技发展方向,人工智能与物联网赋能制造业,中国企业应当在挑战中勇于抓住机遇。

中国企业们还积极地在各自领域里寻求更大的突破,并一步步取得市场认可。华为起步做自研芯片的时候,几乎没有人看好,雷军甚至说,“未來的芯片如沙子”。但是到麒麟960、麒麟970的时候,已经没有人嘲笑华为的自研芯片,因为麒麟系列正在阻隔高通对中国手机厂商的强劲竞争。即便研发非常“烧钱”,芯片流片一次,就是几百万美元,但华为深知一个道理——拿着竞争对手的科技成果与其竞争市场份额,无异于与虎谋皮。

这是属于中国的底端制造的机会。在此之前,白色家电龙头企业美的收购了全球工业机器人四大家之一的德国机器人巨头库卡,布局机器人领域,成为美的向智能制造发展的重要利器。

可见,第四次工业革命鼓声渐密,企业和企业家们都觉察到了深深的压迫感和危机感,纷纷制定转型升级战略目标,主动融入。拥抱变化。

以变制变

在新制造的征途上,企业还要面对许多不可知、不可控的变量,需要过五关斩六将。

第一个变量是市场壁垒。国内市场,融资难、政策落实难都是企业发展过程中的老问题若不能得到有效解决,就无法在一个公平、开放的市场环境中展开良性竞争。只有破除市场壁垒,制造业的转型升级才有保障。在国际市场,一个新兴经济体的崛起总会引起其他人的恐慌,带来一系列阻碍,这就意味着外部环境将会变得更加凶险。哈佛大学社会学家丹尼尔·贝尔曾说,经济增长是和平时代的竞赛。

第二个变量是惯性思维,这是企业本身的问题。企业规模做得越大,惯性就越大,这样的企业往往会依赖于过去的成就,而疏懒于拥抱新兴技术和新兴市场。诺基亚、柯达的案例已经不想再重复。打破惯性思维,重新审视自己的核心竞争力,找寻新的发展方向,是它们需要做的。

第三个变量是创新能力。我国制造业大多数都处于产业链的低端,自主创新力不足、缺少核心技术、产能过剩。亟待由低端向高端转型升级。

山东昌邑有一个印染厂,设备一流,资金不缺,但是企业却只是微利运营状态。因为他们的纺织印染产品设计图案老旧、颜色单调。审美跟不上时尚,只能在低湍市场徘徊,够不着高端市场。为此,印染厂还组建了一个设计师团队,管理也很严格,但那些所谓的设计师都是没有什么作品和经验的人。从低端向高端产品发展,这是一条艰难的创新之路。

第四个变量是新旧融合。传统制造业积累了大量的资源和经验,这是不能忽视和不可替代的。但是,有的企业引入来新技术后,只会简单地“互联网+”——比如把店铺原封不动地搬到互联网平台。而在新制造时代,需要的是制造业与信息化、智能化、数据化以及服务业的深度融合。美同通用公司的传统制造仅占其总产值的30%,左右,70%的业务都是由与其制造业相关联的“技术+管理+服务”构成。对于传统制造业来说,如何与新技术相融合,还有很长的一段学习之路。

目前,中国制造业正面临着前所未有的挑战。也面临着不可多得的新机遇,企业只有踏踏实实做好自己,灵活运用新思想、新理念、新技术,才能在新制造的征途上杀开一条血路,傲立时代潮头。

编辑:孙锋