关于半熔透焊缝熔深检测的试验研究

2019-03-18王小锋

杨 杰,王小锋,戴 明,汪 勇

(中建钢构武汉有限公司,湖北 武汉 430100)

0 引 言

常规脉冲超声波检测技术[1]已经应用发展五十多年,对钢结构的发展起到了举足轻重的作用。对绝大部分焊缝而言只有两种要求,探伤(全熔透焊缝)或不探伤(半熔透焊缝)及检查焊脚高度。近些年,随着设计要求的提高,对半熔透焊缝的熔深也提出了不同程度的要求,对于 T 型接头一般要求每侧为各熔透板厚的 1/3;对于箱型主焊缝一般要求熔深达到0.55~2/3 倍板厚。如何保证设计熔深,确保结构安全,对熔深的精准监控检测非常重要。

钢结构行业的坡口一般是机械自动火焰切割(也有 非火焰切割开设坡口的专门设备),一般分为单 V 型或 V 型坡口。为了保证焊缝根部铁水不漏,对拼接要求高。因焊缝根部是尖端,实际焊接效果不会刚好把根部尖端熔透。尖端会有 1~3 mm 深度未融合好(分坡口单侧未熔合、双侧未熔合、根部未熔合),放大效果图如图1所示。

图1 根部尖端未熔合示意图

针对半熔透焊缝坡口根部尖端出现未熔合的问题,常规 A 超受板厚、前沿长度及探头角度选择等的限制,熔深如何精确检测一直困扰着常规超声波无损检测人员,通过引进目前较前沿先进的相控阵检测技术,有效地解决了熔深精确检测的问题。

1 相控阵检测技术研究

1.1 相控阵检测原理

相控阵检测[2]系统包含相控阵换能器(探头)组件及一个基于计算机的复杂仪器,可用于驱动多晶片探头,接收回波并将回波数字化,然后再以不同的标准格式绘制回波信息的图像。超声波相控阵探头的设计是基于惠更斯-菲涅耳原理,探头由 16~256 个数量不等的小型单个晶片组成一个阵列,每个晶片可以分别被触发,通过一定规则的延时激发,探头形成新的波阵面,从而实现探头角度变化及声束聚焦。

由以上原理可知,相控阵探头显著的特点是可以灵活、快速、便捷而有效地控制声束形状和声压分布,其声束角度、焦柱位置、焦点尺寸及位置在一定范围内可动态调节。针对焊缝熔深检测,具有以下优势。

1)实时彩色模拟成像,便于判读。

2)相控阵可实现线性扫查、扇形扫查、动态聚焦,同时具备多角度,宽波束和多焦点的特点,可平行于焊缝扫查,检测速度快,是常规超声检测速度的10倍左右。

3)能检出各种走向、不同位置的缺陷,缺陷检出率高,定量定位精度高。

4)检测结果受人为因素影响小,数据便于存储、调用及判读,可追溯性好。

1.2 扫查模式选择

扇形扫查与线形扫查是相控阵检测的两种基本模式,线形扫查是声束平行扫查,适合于对平面型缺陷的检查,如钢板分层或能预知的未融合等缺陷;扇形扫查由于扩散角大,适合于各种形态的缺陷检测,如气孔、夹渣、裂纹、未焊透等缺陷。

对于焊缝熔深的检测相当于对未焊透缺陷检测,熔深不是一个固定值,而是一个波动值,使用扇形扫查,探头扫查区域小,只需要一个探头接触面大小即可对平行于焊缝的方向进行扫查;而线性扫查需要更宽的接触面保证一二次波覆盖检测区域。扇形扫查比线形扫查的优势是,节省扫查空间,利用一次波即可扫查到熔深部位深度,所以首选扇形扫查模式。

2 检测工艺验证

检测工艺验证是对检测对象进行理论分析与实践相结合的工艺质量保证,确保检测对象的缺陷不漏检,检测有效,并能顺利实施检测并达到预期检测目的。检测工艺验证是对检测对象实施批量检测前的检测技术验证,该工序举足轻重,是实施检测前的关键工序。

2.1 焊缝检测要求

T 型焊缝及 L 型焊缝焊接形式设计图及相关工艺参数如图2所示。检测要求对焊缝根部未焊透区域进行检测,保证不低于设计熔深要求。

图2 T 型焊缝及 L 型焊缝焊接形式设计图(单位:mm)

1)T 型焊缝工艺参数。T 型焊缝腹板与翼缘板板厚25、30、60 mm,45°坡口,单侧熔深要求大于等于t(板厚)的 1/3。

2)L 型焊缝工艺参数。L 型焊缝腹板与翼缘板等厚,厚度是 30 mm 与 60 mm,60°坡口,单侧熔深大于 0.55t(板厚)或 2/3t(板厚)。

2.2 检测系统

2.2.1 相控阵探头频率选择

1)理论选择。由超声波探头的波长公式λ=V/f可知,10 MHz 探头的波长是 0.323 mm,是 5 MHz 探头波长的 1/2,根据波的衍射性质可知,超声波检测灵敏度约为λ/2,10 MHz 探头发现缺陷的灵敏度高,选择该频率探头精度更高(限于薄板)。因高频声波的衰减大、穿透力差,中厚板检测的频率不易太高,可以选择 5 MHz 探头。

表1 探头型号及锲块对应适用范围

2)试验选择。根据刻槽试块试验可知,10 MHz 相控阵探头能识别的图像信息的分辨力是 0.5 mm,5 MHz 的探头分辨力是 1 mm,选择 10 MHz 探头检测分辨率更高。

2.2.2 相控阵楔块选择

为保证一次波最大限度地扫查到焊缝根部,相控阵选择短前沿楔块。

2.2.3 探头晶片数量、探头、锲块、角度步进选择[3]

检测设备采用 HS PA20(32∶32)相控阵,晶片数量是 32,需要用一次波扫查到根部,采用低声束短前沿。根据熔深不同,选择的探头规格如表1所示。

相控阵主声束角度间隔步进过小处理速度较慢,检测效率降低,过大会导致图像描述能力下降或对小缺陷有漏检风险。经过试验模拟,对于薄板选择角度步进为 0.5°,中厚板选择角度步进为 1°,既可以保证对焊缝检测的足够精度与缺陷检出率,又可以保持较好的检测效率。

2.3 熔深检测工艺模拟

根据 HS PA20 设备及其探头要求,制定对应检测工艺,进行主声束覆盖模拟分析,确定相应的检测参数及聚焦法则,确保检测高效并不漏检。熔深检测时,确保焦点在设计熔深附近,根据工艺模拟,一次波束完全覆盖熔深端角及端角上部 4 mm 以上,满足焊缝熔深要求。

2.4 对比试块验证试验

标准试块可以测定探头的的水平、垂直线性,仪器与探头的组合性能,试验采用 CSK-1A,RB-2 标准试块调试设备(钢结构焊缝检测常用试块)。

对比试块选用合适,可以有效验证检测灵敏度,同时可以验证检测的可靠性。根据焊缝熔深设计的坡口及焊接形式,未焊透端部结构类似于 I 型结构,可以采用刻槽试块模拟检测,对比试块采用 Q345B 碳素钢材料(与试件的材质相同),规格是 320 mm×40 mm×30 mm,刻槽垂直于长度方向,刻槽深度为 0.2~3.5 mm,深度间隔 0.1~0.5 mm。

2.5 测试结果

应用确定的检测工艺,经过相控阵设备的检测与验证,对应探头的检测的灵敏度及分辨力较高,对应的精度如表2所示。

表2 探头型号对应的测试误差

2.6 焊接试块检测数据

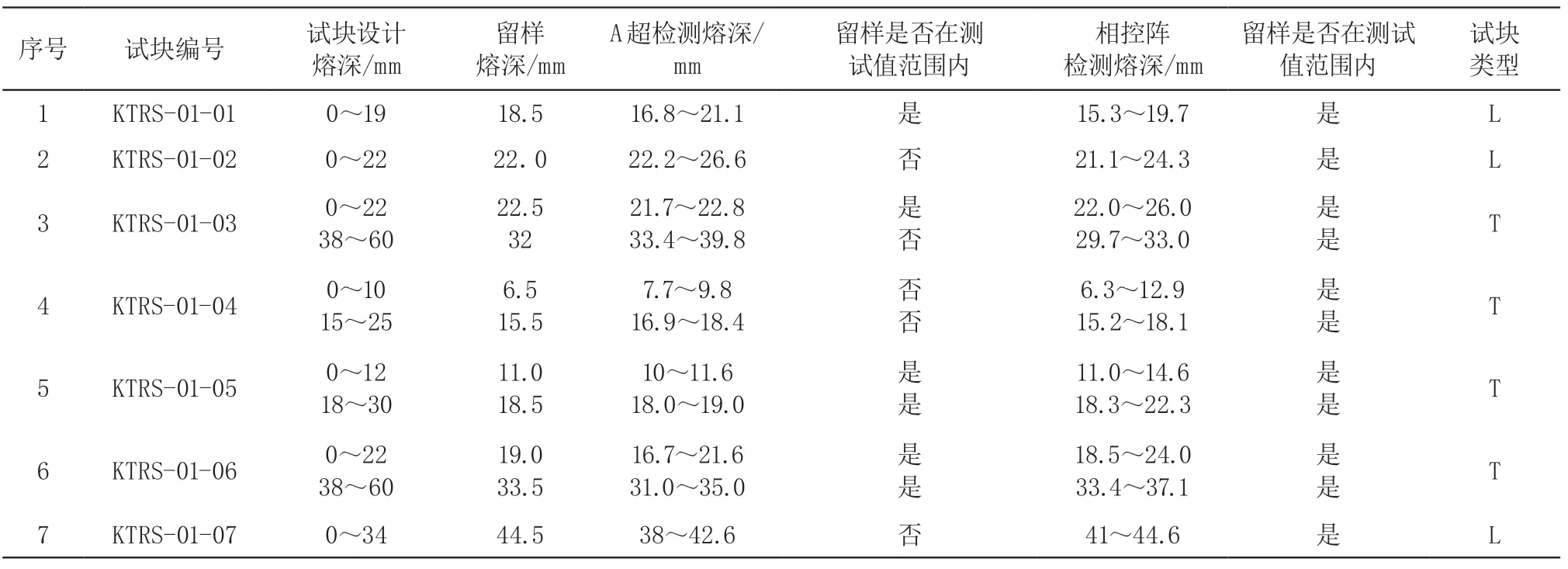

为了研究出实际焊接熔深规律,并指导调整焊接工艺,对多组 T 型与 L 型试板进行比对检测,根据A 超检测技术(采用的是PXUT330,探头采用多普乐 5P9×9A70、2.5P10×16A60)、相控阵检测与留样解剖数据分析,得出数据如表3所示。从以上数据对比可以得出以下规律。

1)相控阵设备比常规 A 超检测数据更为准确可靠,记录的熔深可以存储,而且是熔深的连续记录。

2)常规 A 超检测熔深是多处间断取值,有可能漏掉熔深最深点及最浅点。

3)8 处实际焊接熔深值负偏差在 3 mm 左右及以内,3 处实际熔深值是正偏差,为保证整体焊接熔深达到设计熔深值,设计的熔深深度需要增加 3 mm 为宜。

3 结 语

通过试验对比,发现相控阵检测技术应用在钢结构熔深检测(L 型与 T 型焊缝)领域,在检测速度、检测精度、检测的可追溯性等方面明显优于常规 A 超检测技术,可以解决目前无损检测人员对熔深检测的困扰。L 型与 T 型焊缝的熔深设计,熔深相应放大 3 mm 左右为宜。相控阵检测技术的检测结果直观可视,存储方便,便于存档,有利于解决钢结构相关熔深精准检测问题,保证工艺设计及焊接质量要求,同时为调整及改进工艺方案提供可靠参考,是工艺质量保证的新利器。

表3 试块检测的数据