高速切削加工技术在汽车覆盖件模具制造中的应用

2019-03-18陈芳

陈 芳

(西安航空职业技术学院 陕西 西安 710000)

引言

汽车覆盖件模具制造中的一项关键技术是数控加工技术。汽车覆盖件的形状复杂,加工有一定的难度,关系着汽车的整体质量,而且对表面质量要求高。近年来,高速切削加工技术发展迅速,应用于现代制造业中。汽车制造是制造业的重要组成部分,在国民经济中有举足轻重的作用。在新时代下,汽车覆盖件不断更新,满足人们不断提升的消费需求。对汽车覆盖件模具的设计制造也受到广泛关注。汽车覆盖件模具中也开始应用高速切削加工技术,提高生产质量。

1 高速切削加工技术的优势

汽车覆盖件模具结构尺寸大,形状复杂。过去使用的加工技术模具制造的表面加工质量不高,生产效率低,并且研配钳工手工的周期较长[1-2]。与传统加工方式相比,使用高速切削加工技术的工件变形小,有较长的刀具寿命,较高的加工精度和生产效率,因此在汽车覆盖件模具制造中应用广泛。

2 汽车覆盖件模具制造中高速切削加工技术对机床的要求

2.1 高速机床控制系统

高速切削机床是在汽车覆盖件模具制造中应用高速切削加工技术的基础条件。在高速切削加工中有很高的切削速度。CNC控制系统是机床具备预处理能力的基础。机床还需要有ETH-ERNET通信技术及电容量内存等[3]。高精度加工需要有高分辨率反馈技术。模拟控制中存在微量时间滞后的问题,主要通过数字驱动解决。模具曲面复杂,光滑插补和短程序段的解决采用NURBS曲线。

2.2 高速机床转速和功率

高速切削加工能够达到的应用的范围、切削速度、加工精度以及加工的品质,都受主轴的决定性影响。主轴是高速切削机床的核心部件。高速切削加工机床的主轴转速通常高于10 000 r/min,高速切削加工主轴的转速也有20 000~80 000 r/min的。汽车覆盖件模具结构复杂,需要悬伸较长的刀具,因此要大功率主轴,通常使用十几到几十kW以上,才能满足加工的需求。

2.3 高速机床直线运动的高加速度

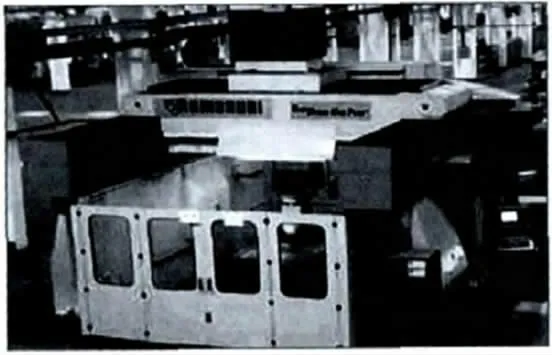

依据高速切削的特性,高速切削加工的高动态进给驱动速度下,一般是1~2 s的时间,实现主轴启动到加速。通常1~5 s的工作台加减速度。在相应的时间内,高速加工小圆角半径曲面,实现汽车覆盖件模具型面的加工目的。汽车覆盖件模具中形状复杂的、结构尺寸比较大的,可以使用高速五坐标联动加工[4]。图1所示的是RAM-Speed-H45PLUS型高速加工中心。

图1 RAM-Speed-H45PLUS型高速加工中心

由RAMBAUDI公司生产,主要参数有:定位精度中X轴、Y轴、Z轴分别为0.025 mm、0.020 mm、0.015mm。重复精度中X轴、Y轴、Z轴分别为0.010mm、0.010 mm、0.010 mm。4 500 mm×2700mm×1500mm为加工范围。24 000 r/min的主轴转速。30 kW的主轴功率。刀库容量为30把。主轴轴承为氮化硅陶瓷球,使用油-气润滑。使用龙门式框架结构为立柱,具有很高的刚度,对于高速切削加工大型的汽车覆盖件模具十分适合。

3 汽车覆盖件模具制造高速切削加工技术的选择和参数

3.1 对刀具要求

高速切削加工中会有较高的切削速度,通过对汽车覆盖件模具型面的关键部位进行热处理,或者通过整体淬火钢方式进行处理,达到较高的硬度。高速切削中的切屑及刀具都有很高的温度,同时存在化学性质和热性质,因此对刀具的要求比较高。刀具的材质需要有较好的耐磨性及高的强度和硬度,具备热稳定性,有强的抗冲击性能,能够很好地应用于加工中。实践中根据汽车覆盖件模具的几何形状、材质、切削参数、机床机构等,选择合适高度的切削加工刀具[5]。汽车覆盖件模具的高速切削加工刀具有高速钢刀具、硬质合金刀具及表面涂层刀具等,使用的材料各不相同。在精加工操作中,尽量用一把刀片完成。加工中要尽量减少汽车覆盖件模具型面中产生的接刀差,以达到高精度要求。

汽车覆盖件模具几何形状复杂,在高速切削加工中,不合理的刀具装夹会导致掉刀的问题,加工中的掉刀不利于加工效率和加工质量的提升[6]。通常刀具装夹使用HSK空心刀柄,高速运转的形势下,可以保证轴向运动加工精度,以及加工的安全性。当前汽车覆盖件模具的发展方向是高精度、高速度,对刀具要求更高,通常使用的相应刀具为热胀式刀柄装夹刀具。在高速切削加工中,热胀式刀柄装夹刀具具有较高的传递转矩,以及良好的刚性和精度,可以保证刀具的寿命和动平衡。在高速切削加工的冷却操作中,一般使用油雾冷却或喷气冷却。相对比较理想的冷却方式是油雾冷却。

3.2 加工参数优化

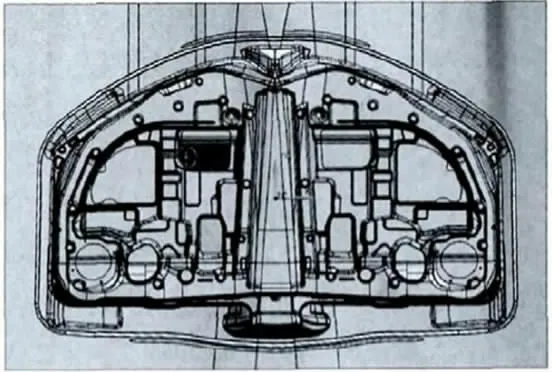

传统的汽车覆盖件模具加工中粗加工的参数为1 mm留量,球刀φ50 mm。半精加工0.5 mm留量,球刀φ30 mm。精加工球刀φ25 mm或者φ30 mm。汽车覆盖件模具使用传统加工方式,和高速切削加工方式不同[7]。以图2为例,为去除大余量进行粗加工,使用φ63R8圆刀片加工提升加工的效率。接着预清根,使用球刀有φ25 mm、φ30 mm、φ40 mm。使用φ30 mm球刀进行半精加工,接着预清根,使用球刀为φ25 mm。最后使用φ25 mm或者φ30 mm球刀精加工,清根工作使用小直径球刀,完成型腔、转角部位操作。

本次使用的某车型后车门内板模型的高速切削加工参数如表1所示。

图2 某车型后车门内板模型

表1 切削参数

4 汽车覆盖件模具制造高速切削加工技术工艺和程序

4.1 加工工艺方案设计

汽车覆盖件模具制造高速切削加工技术工序有粗加工、半精加工及精加工。通常首先进行粗加工,将大余量去除。操作时检测余量,使用φ50 mm球刀,依据实际情况使用φ63R8盘刀操作去除。使用φ63R8盘刀开始粗加工,加工方式为等高层切,为避免直线转接,切入和切出都用圆弧的方式,使加工更加平稳,避免由于承受的负载出现大的变化,导致崩刀片的情况。转角的部位和型腔部位的预清根,使用小直径球刀。使用φ30 mm球刀进行仿形铣的半精加工。精加工先要用φ30 mm球刀,然后清根[7]。半精加工和精加工工序的区域有平坦的,有陡峭的。这些区域的模具复杂程度不同,刀具参数亦不同,机床结构也有差异。等高加工应用于陡峭区域,三维偏置加工应用于平坦区域。

4.2 加工程序设计

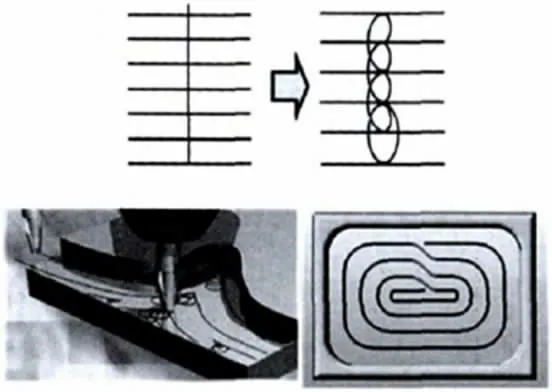

由于高速切削,为避免过度切削,机床的预处理功能和数据功能能够先对多个程序段进行阅读和检查。及时改变进给速度,应对模具表面形状的变化。但不能忽视一个客观因素,就是机床主轴的惯性,因此需要考虑惯性的影响,合理设计工艺方案,重新设计刀具的运动轨迹。应尽量在刀具轨迹中使用圆滑连接的方式,如图3所示。提高型面加工的连续性,更好地完成高速切削加工工作。刀具轨迹的切入和切出应尽量使用倾斜的方式,或者圆弧的方式,保证高速加工的平稳性。要避免垂直的方式,影响零件连接,从而出现微小锯齿或不光滑等,降低零件的质量。高速切削中使用球刀对型面进行仿形铣加工。加工中刀尖切削速度是零,容易磨损整体式刀具和刀片,型面加工质量和切削速度都会受到影响。为改善这种状况,可以将主轴倾斜10°,刀具中心和切削区域远离,能够达到最佳的切削状态,提高表面质量。

图3 圆滑连接刀具轨迹

5 结论

总之,高速切削加工技术应用前景广阔,在汽车覆盖件模具制造中发挥着重要的作用。要大力推广高速切削加工技术在汽车制造业中的应用,提高加工生产效率,以及汽车模具的加工速度,提高模具表面的质量。高速切削加工技术对复杂的模具形状也能很好地处理。汽车企业要依据自身实际情况,设计加工工艺和程序,优化切削参数,满足汽车覆盖件模具制造的实践需求,获得理想的型面效果。