称重传感器清洗机机架动态特性研究

2019-03-18冯博琳王军利张文升李托雷刘崇智

冯博琳, 王军利, 张文升, 李托雷, 雷 帅, 刘崇智

(1.西北机电工程研究所 智能人机协同工程研制中心, 陕西 咸阳 712099;2. 陕西理工大学 机械工程学院, 陕西 汉中 723000;3.中航飞机股份有限公司 长沙起落架分公司, 陕西 汉中 723001)

目前,称重传感器研究的主要方向为称重传感器的标定工作[1-2]。在称重传感器加工辅助装置研究方面,戴俊平等[3]设计了一种称重传感器误差标定装置托盘提升装置,申言远等[4]设计了一种称重传感器蠕变误差检测装置。上述学者的研究主要集中在称重传感器标定装置的研制以及开发。称重传感器在实际制造环境过程不可避免的存在一些灰尘、油污等污染物,在传感器出厂前需要对其进行清理。随着称重传感器设计水平不断地提高,鉴于称重传感器外形设计的复杂性,给称重传感器的包装以及清洗维护造成了很大的负担。目前,国内部分企业出厂前对称重传感器的最后清洗工作仍是由技术工人手工完成,需要耗费大量的人工和时间。因此,为了解决称重传感器最后清洗包装自动化程度低的问题,有必要设计一种称重传感器清洗辅助装置[5-8]。

本文以四杆机构为基础设计了一种新型称重传感器清洗机,利用四杆机构实现称重传感的压紧固定,之后采用高压气体对传感器表面油污进行清理。

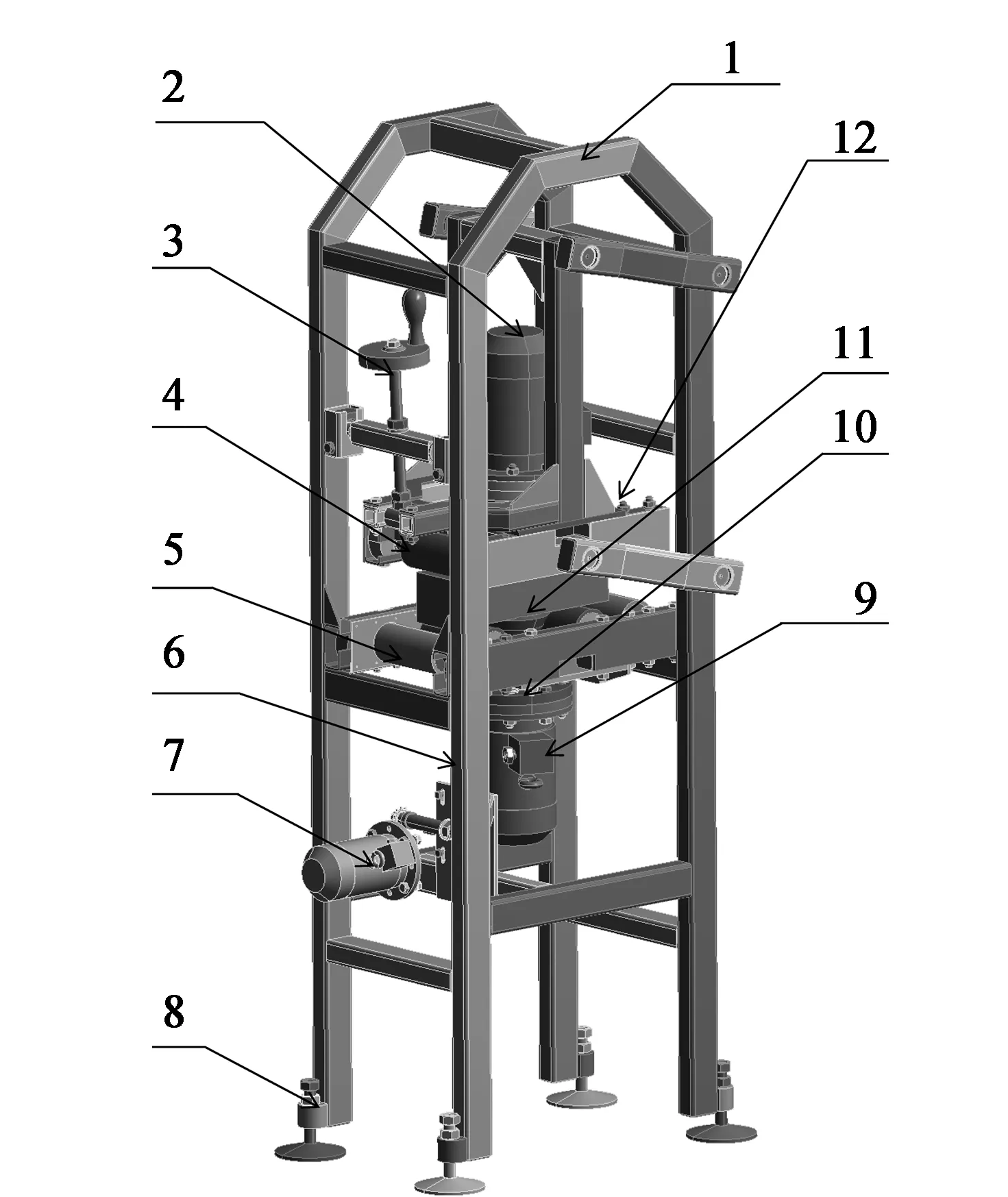

1.机架;2.气缸;3.手轮;4.压紧装置;5.滚刷;6.传动链条;7.电机;8.调平装置;9.气缸;10.法兰盘;11.称重传感器;12.螺钉图1 称重传感器清洗机整体模型

1 称重传感器清洗机装置及其工作原理

称重传感器清洗机由机架、清洗装置、固定机构、传送机构等4部分组成。称重传感器清洗机工作原理:在对称重传感器进行清洁作业时,首先将称重传感器放置到传送滚刷上(其材料为橡胶),在电机带动下不断用滚刷清扫掉称重传感器上面的油污、灰尘;当称重传感器运动到整个装置中部时,转动手轮通过四杆机构将称重传感器夹紧,同时上部分滚刷对称重传感器上部分进行清扫;当称重传感器固定好之后,上、下气缸阀门打开,利用高压气体对称重传感器残留的油污、灰尘进行吹洗;最后,采用人工检验清洗是否合格,如果不合格再重复上述过程。称重传感器清洗机装置整体模型如图1所示。

2 预应力模态分析

2.1 机架有限元模型建立

有限元分析时将机架三维模型导入ANSYS Workbench中,设置好材料参数。称重传感器清洗机机架的制造材料采用的是结构钢,其密度ρ=7.85 g/cm3,弹性模量E=2×1011Pa,泊松比μ=0.3,屈服强度为235 MPa,抗拉强度为375 MPa。采用自由网格划分模式对机架三维模型进行有限元网格划分[9-14],得到523 819个节点,467 923个单元。

2.2 静力学分析

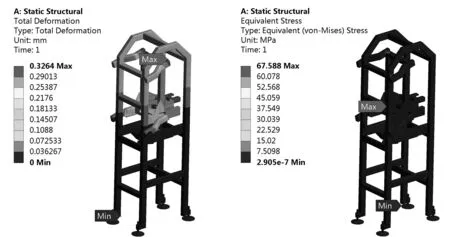

称重传感器清洗机机架的主要参数:长564 mm,宽400 mm,高1770 mm,质量约为98.896 kg。在实际称重传感器清洗机工作过程中,机架要承受上、下两部气缸对其约1000 N的压力,在网格划分完成之后,边界条件设置时机架调平装置约束选择为Static Structural中的Fixed Support(固定约束)、整体施加重力加速度和气缸安装部位施加Force(力),方向竖直向下,大小为1000 N。通过静力学分析得到了机架在实际工作过程中的变形、应力云图如图2所示。

由图2(a)可知称重传感器清洗机机架在实际工况下最大位移主要分布在气缸安装部位,且最大变形值为0.326 mm,变形量较小。由图2(b)可知称重传感器清洗机机架在实际工况作用下的最大应力67.588 MPa,与屈服强度235 MPa相比更小,安全裕度较大,满足强度要求,表明了称重传感器清洗机机架设计结构的合理性。

(a)机架变形云图 (b)机架应力云图图2 机架的变形、应力分布云图

2.3 机架预应力模态分析

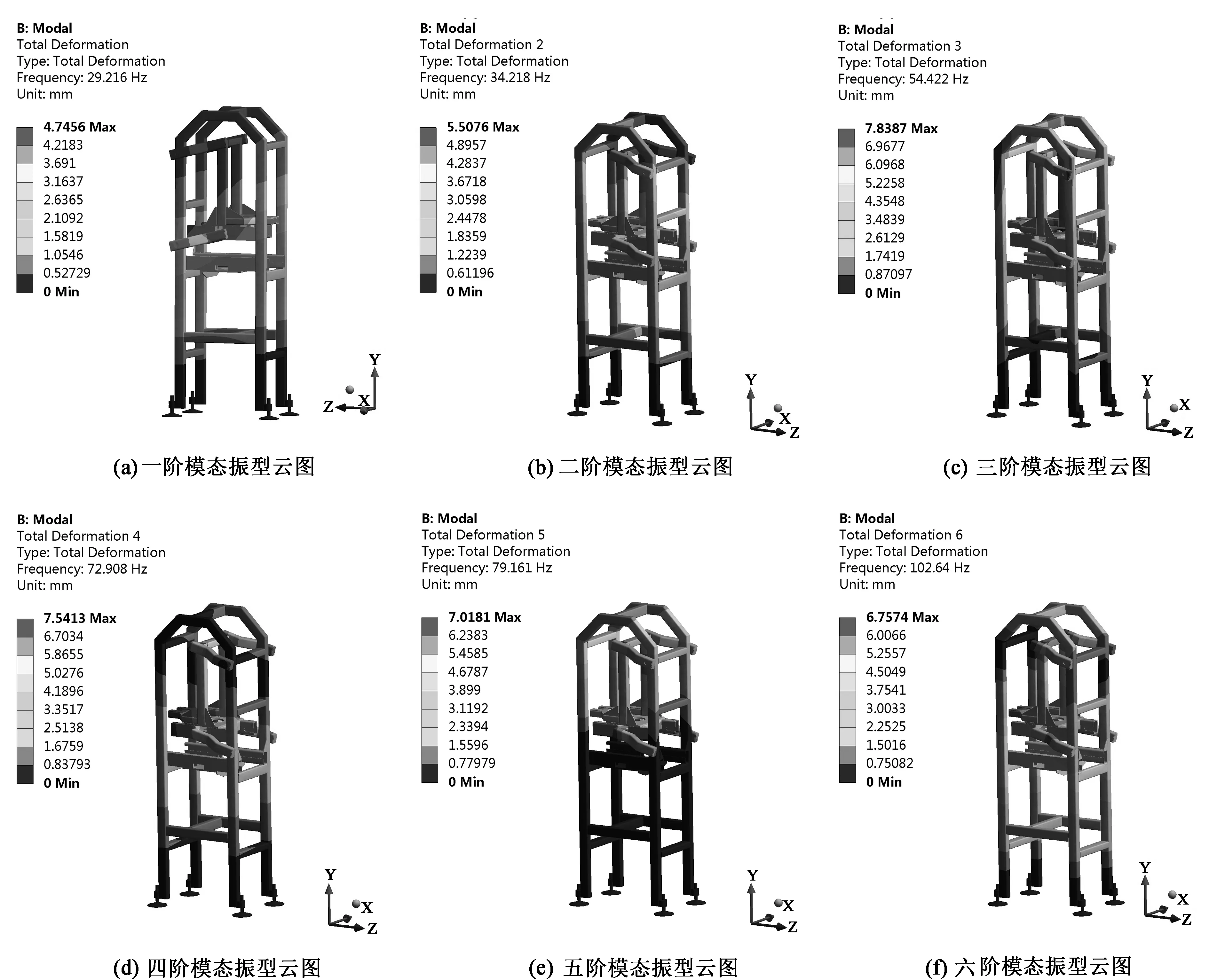

将静力学分析结果导入ANSYS Workbench模态分析模块,模态求解方法设置为Block Lanczos法,模态提取阶数设置为六阶。经过模态分析求解得到称重传感器清洗机机架的前六阶固有频率模态振型如图3所示。

图3 称重传感器清洗机机架模态振型图

由图3可以看出,称重传感器清洗机机架模态频率分布在29.216~102.64 Hz之间,频率分布范围较为集中,其中第四、五阶模态固有频率比较接近,从模态振型云图上可以看出第四、五、六阶模态振型中气缸的安装部位存在较大变形。因此,下文将着重研究气缸安装部位在谐载荷作用下的变形以及应力分布情况。

3 谐响应分析

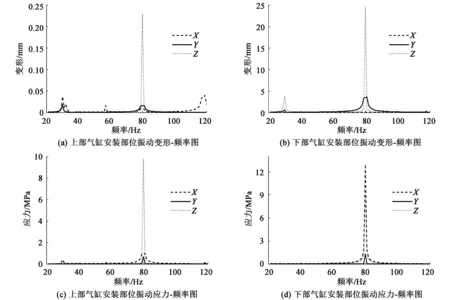

谐响应结果分析时,以机架气缸安装部位为研究对象,研究气缸安装部位X、Y、Z三个方向的位移、应力、应变、速度与外界激励频率之间的关系。结合模态分析结果以及综合考虑机架的实际工作频率,最后谐响应分析算法选择为模态叠加法,选择计算频率范围为20~120 Hz,经过谐响应分析得到了气缸安装部位X、Y、Z三个方向的位移、应力、应变、速度与外界激励频率之间的关系具体情况如图4所示。

通过对图4气缸安装部位的振动位移、应力-频率曲线进行进一步的分析总结可以看出,在曲线图中某一频率下,变形、应力、应变、速度的幅值会发生突变。从图4(a)、(b)中可以看出当激励频率为34、73 Hz时称重传感器清洗机机架上部气缸安装部位变形较大,当激励频率为73 Hz时变形量达到峰值,上部气缸安装部位的振动位移为0.232 mm,下部气缸安装部位的振动位移为25 mm。图4(c)、(d)中当激励频率为73 Hz时机架上部气缸安装部位的应力为9.494 6 MPa,下部气缸安装部位的应力值为13 MPa。

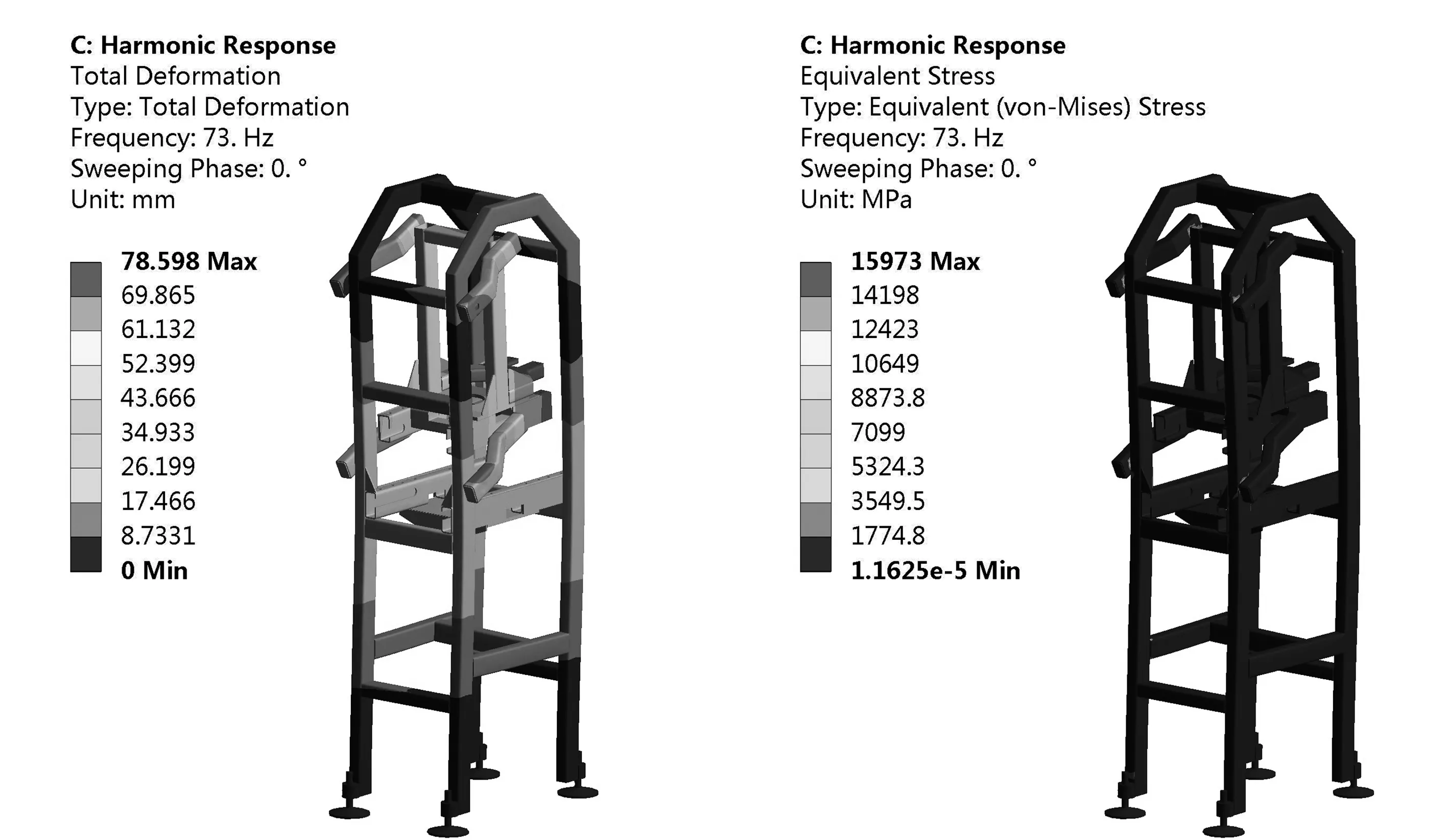

结合模态分析结果以及称重传感器清洗机机架气缸安装部位谐响应结果可以看出,机架的第四阶固有频率对机架的动态性能影响最大,73 Hz为其最为敏感的激励频率,为了更好地研究敏感频率下机架的受力情况,选取在73 Hz频率下机架的位移、应力分布云图,如图5所示。

经过对图5的分析表明当外界激励频率为73 Hz时,称重传感器清洗机机架的最大变形发生在上部压紧机构四杆结构上,最大变形量为78.6 mm,应力云图中机架的最大应力为15 973 MPa,最大应力值超出了材料的屈服强度235 MPa,因此,为了确保称重传感器清洗机能够安全工作,工作时应确保外界振动频率分布范围始终避开上述频率。

图4 气缸安装部位的振动位移、应力-频率曲线

(a) 73 Hz下的振动位移图 (b) 73 Hz下的振动应力云图图5 73 Hz下机架的振动位移、应力云图

4 结 论

(1) 采用有限元仿真技术得到了机架在实际工作状态下的应力、变形分布情况,发现机架的最大应力小于材料的需用应力,证明了称重传感器清洗机机架设计的合理性。为后续的模态分析和预应力模态分析提供了基础。

(2) 根据实际机架工作条件,首先对仿真模拟参数进行设置,在对称重传感器清洗机机架进行仿真时忽略了对分析结果影响较小的孔和倒角;其次根据实际机架的受力情况对有限元模型进行了边界条件设置,通过模态、谐响应分析得到了称重传感器清洗机机架产生共振的频率分布范围,发现当外界振动频率在34、73 Hz附近时机架的振动幅值较大,振动较为明显。因此,称重传感器清洗机机架在实际工作时34、73 Hz是其工作危险频率,实际工作时要确保称重传感器清洗机远离危险频率,避免称重传感器清洗机结构发生破坏。