轮对提吊异常振动分析及改进

2019-03-18胡定祥何斌斌徐步震贾小平

胡定祥, 何斌斌, 徐步震, 王 勉, 贾小平

(中车南京浦镇车辆有限公司 技术中心, 南京 210031)

随着我国地铁车辆运营里程迅速上升,车辆运营过程中的异常振动问题也日益显现,长期异常振动将造成旅客乘坐舒适度下降,同时还会对车辆零部件造成损伤,降低其使用寿命,严重时可能危及车辆行车安全。

早期的结构设计,通常仅考虑静强度问题,而忽略了其在运用过程中的振动特性,即忽略了动强度问题。随着各种振动问题的突显,动强度问题也越来越受到关注。某地铁车辆的轮对提吊在运用过程中出现了异常振动,并出现个别断裂的现象,如图1。该轮对提吊在设计时满足静强度要求,并有一定裕量。文中在此背景下,对该线路的车辆开展振动测试,分析其异常振动的原因,并通过振动疲劳计算提出改进方案。

图1 断裂案例

1 振动测试概述

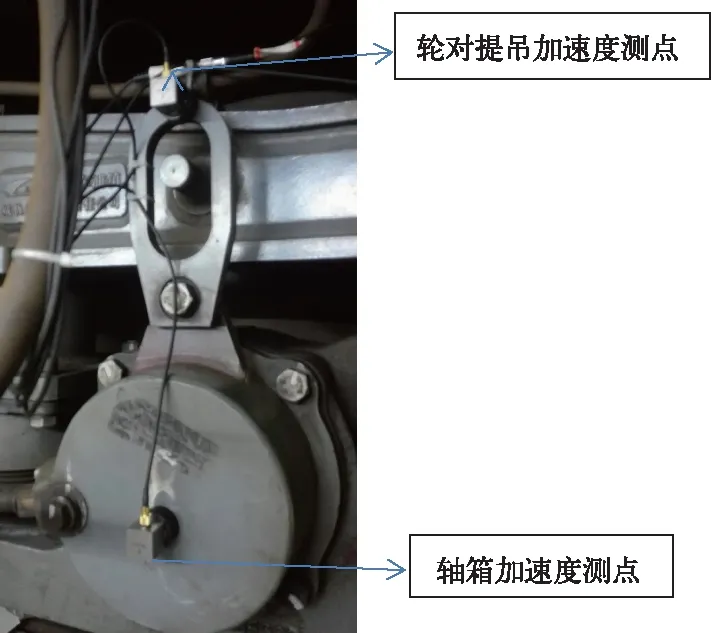

轮对提吊安装于轴箱端盖上,用于整体起吊时构架提起轮对,转向架整体移动。轮对提吊出现异常振动时将产生噪声,甚至断裂,落入轨道或击打车辆部件都可能造成行车安全事故。针对轮对提吊出现的异常振动问题,开展振动测试,在轴箱端盖、轮对提吊上部布置加速度传感器,测试其包括横向和垂向振动加速度,测点布置如图2。

图2 测点布置图

2 异常振动分析方法

异常振动分析首先是明确系统可能出现激励的特征频率和结构的固有模态,然后是掌握识别这些信号特征的分析方法,最后进行综合诊断。

2.1 轨道车辆特征频率

一般钢轨长度,轨枕间隔,轨道板长度等都是一定的,轨道车辆按一定速度在钢轨上运行,往往会产生周期性的激励,其特征频率表现为:

(1)

式中:v为车辆运行速度,m/s;li为钢轨长度,轨枕间隔,轨道板长度,m。

另外,地铁线路上也经常出现波磨,波磨波长一般在40~70 mm。

目前,大量测试数据表明,车轮在运行一段时间后会出现失圆现象,车辆运行时会产生周期性激励,其特征频率表现为:

(2)

式中:n为车轮不圆阶次;d为车轮直径,m。

2.2 轮对提吊固有模态

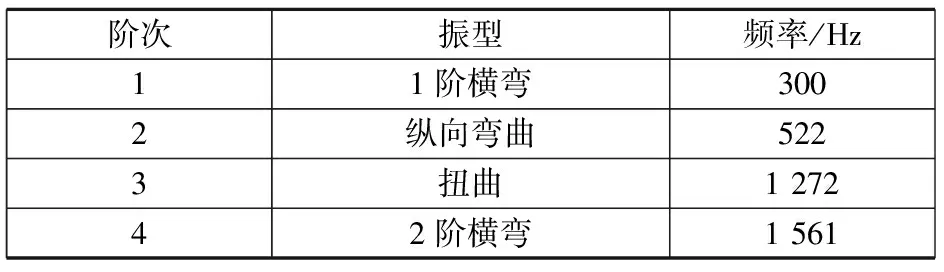

建立轴箱端盖与轮对提吊的有限元模型,将约束施加在4个螺栓孔位置,计算其工作模态,表1列出前4阶振型和固有频率。结果表明,轮对提吊的第1阶固有模态为1阶横弯,频率为300 Hz。

表1 模态分析结果

图3 前2阶振型图

2.3 信号分析方法

车辆系统为非线性系统,其振动属于非稳态过程。传统FFT频域分析法在处理该类信号时存在先天性缺陷,但因其原理简单、计算速度快、易于实现且分辨率高,可初步了解频域信息。短时傅里叶变换(STFT,Short-time Fourier transform)作为重要的时频分析法,从其频谱分析原理可看出更适用于处理非稳态过程信号,其时-频-能量图可提供信号局部的时间域及频域信息,这对于准确描述车辆系统的动态过程具有重要意义,非常适合地铁车辆频繁启停的特点。STFT变换建立在FFT基础之上,把非平稳信号看成是一系列短时平稳信号的叠加,通过时域上加窗实现短时性,计算时间t附近τ时段的局域谱,通过滑动计算窗口即随时间t变化在整个时间轴上移动进而得到任意位置的局部频谱,进而得到时间-频率-能量谱。

给定非平稳信号s(t)的STFT变换定义为:

(3)

式中:h(t)为窗函数。

文中将采用时域、频域以及时-频-能量相结合的诊断思路,利用STFT的时频特性和FFT的高分辨率优势,再辅以时域信号,对异常振动问题进行分析。

3 轮对提吊异常振动分析

图4为轴箱和轮对提吊的全程振动加速度时域图,

图4 全程时域图

可以看出,轴箱横向振动加速度最大35g左右,轴箱垂向振动加速度最大60g左右,轮对提吊的横向最大加速度达到200g以上,轮对提吊垂向50g左右。选取3段典型区间进行分析,其中第1段整体振动较小,第2区段轴箱振动相对较小,但轮对提吊的振动大,第3区段轴箱振动与轮对提吊振动均较大。

鉴于轮对提吊横向振动明显大于垂向,由于篇幅原因,分析仅针对横向振动。

3.1 振动信号分析

通过对振动信号进行时域、频域和时频分析,可以得到:线路存在多处波磨,其中部分线路的波磨特征频率因与轮对提吊固有频率接近而发生共振,导致轮对提吊振动非常大,超过200g;也有部分波磨特征频率与固有频率虽有一定的距离,但其本身的振动能量非常大。总之,线路波磨是造成轮对提吊异常振动甚至断裂的主要原因。

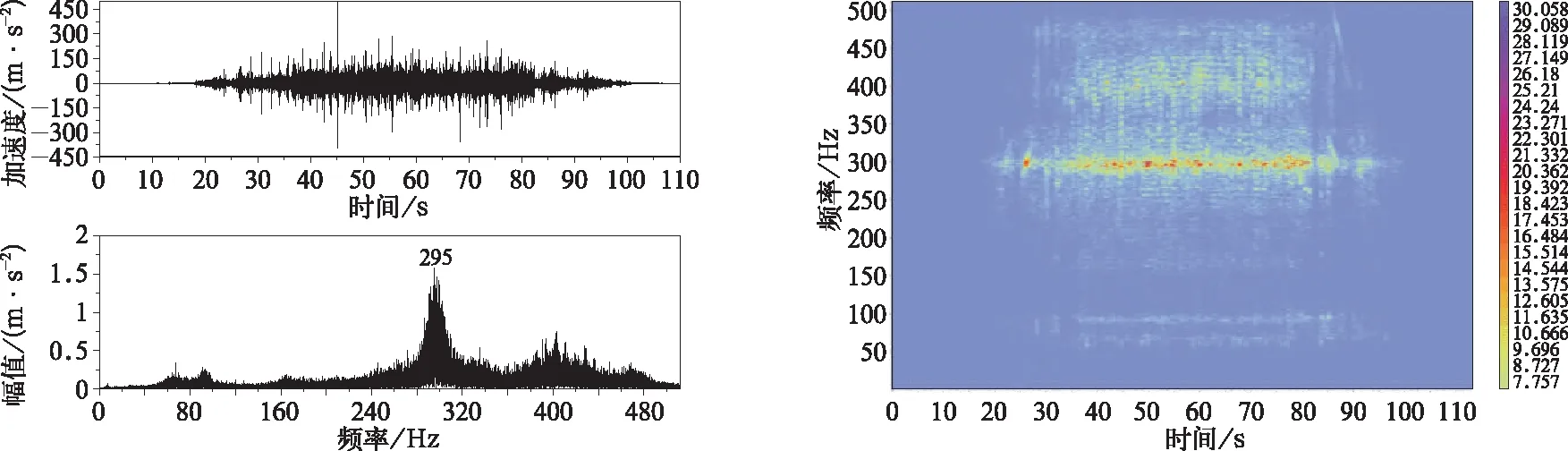

(1)区段1分析(图5~图6)

区段1轴箱及轮对提吊振动加速度均较小,从时域信号可以看出,整个区段振动较均匀,没有异常突起点,轴箱横向最大为7g左右,轮对提吊最大为46g左右。对比轴箱和轮对提吊的频率特征,轮对提吊明显在295 Hz 附近有较大能量,这个频率并不随时间和车辆运行速度变化而变化,对比模态分析结果,为轮对提吊一阶横弯固有频率。

图5 区段1轴箱横向振动

图6 区段1轮对提吊横向振动

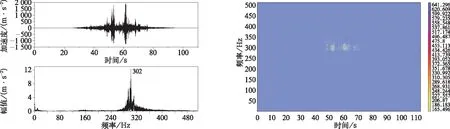

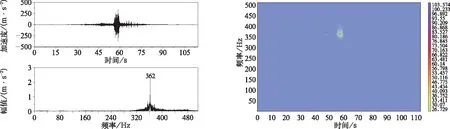

(2)区段2分析(图7~图8)

区段2轴箱振动加速度相对较小,幅值约10g左右,而轮对提吊振动加速度却非常大,幅值达到200g以上,放大20倍以上。从时域信号和时频信号可以看出轴箱和轮对提吊在 51~54 s、60~63 s两段振动明显大于其他时间,结合频谱图可以看出,这两段的振动主频为302 Hz,与轮对提吊的一阶固有频率300 Hz非常接近,从而发生共振,主频幅值由0.48 m/s2变为12 m/s2,主频幅值放大26.8倍。

车辆运行速度为70 km/h,根据特征频率推算对应的线路缺陷波长为64 mm,现场排查得到线路的波磨如图9,轨枕间距650 mm,两轨枕间约10个波磨,对应波长约65 mm,与推算波长基本吻合。

图7 区段2轴箱横向振动

图8 区段2轮对提吊横向振动

图9 线路波磨

(3)区段3分析(图10~图11)

区段3轴箱振动加速度大,达到50g左右,同时轮对提吊振动加速度也非常大,接近200g。从时域信号和时频信号可以看出轴箱和轮对提吊在55~60 s区段振动明显大于其他时间,结合频谱图可以看出,这两段的振动主频为362 Hz,振动能量仍较大,通过线路排查证实该段线路也存在波磨,但线路的波磨特征频率与轮对提吊固有模态不吻合。

图10 区段3轴箱横向振动

4 轮对提吊改进方案研究

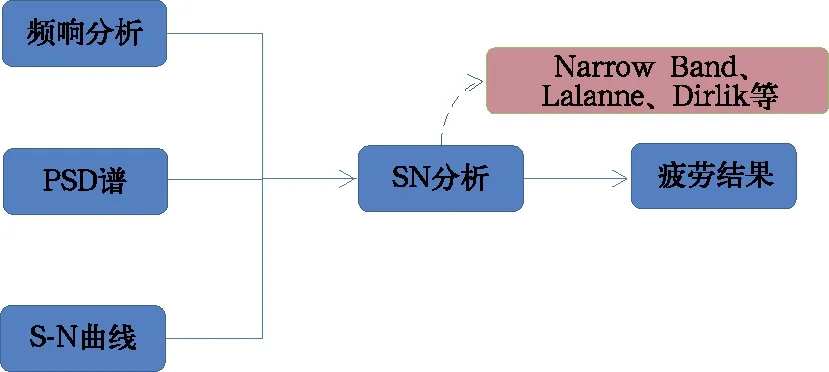

原轮对提吊在设计之初仅考虑满足静强度要求,未进行振动疲劳的评估,本次方案研究不仅考虑静强度要求,重点在于研究其振动疲劳问题,并以实测载荷谱作为输入进行评估,见图12。

图11 区段3轮对提吊横向振动

图12 振动疲劳计算示意图

利用HyperWorks进行模型前处理,计算得到模态特性并保存结果文件。将模态结果文件(FRF),线路实测谱(PSD),材料属性(S-N曲线)输入nCode疲劳分析软件,采用Dirlik计算方法进行振动疲劳评估。对比分析3种方案疲劳寿命及特点,结果见表2及图13。

原始方案轴箱端盖及轮对提吊结构的疲劳寿命仅为6 750 h,按每天运行16 h,每年运行300 d来算,可使用寿命为1.4 a,与真实使用寿命接近。方案1(加强方案)对原结构进行局部加强,但未改变其材料属性,疲劳寿命达到16 667 h,约3.5 a,寿命有所提高但仍不满足使用要求,这与波磨振动本身能量大,频域较宽有关。方案2(碳纤维方案)使用新型碳纤维材料,紧固部位使用金属套,利用其高强度、高模量、低密度的特点,实现质量减轻70%,且模态频率提高,计算得到轮对提吊寿命为无限寿命,符合设计要求,但其制造工艺复杂,成本也有一定增加。

表2 不同方案特点对比

图13 轮对提吊方案

5 结 论

采用时域、频域和时-频-能量振动信号分析方法,并结合有限元模态仿真结果分析了轮对提吊异常振动的原因,以实测载荷作为输入,利用nCode疲劳分析软件对3种方案进行了疲劳评估,可以得到以下结论:

(1)轮对提吊的横向振动明显大于轴箱横向振动,振动主频为300 Hz,为轮对的一阶横弯模态;

(2)线路正常时,轮对提吊及轴箱的振动能量均较小;线路波磨且特征频率与轮对提吊一阶固有频率接近时,导致轮对提吊振动能量成倍放大;线路波磨的特征频率与轮对提吊固有频率不接近时,引起的轴箱和轮对提吊的振动能量也较大。因此,线路波磨是轮对提吊断裂的主要原因。

(3)在实测载荷谱作用下,原始方案寿命仅1.4 a,方案1单纯加强结构对寿命难有质的提升,方案2的轮对提吊结构具有无限寿命,符合设计要求,建议轮对提吊采用碳纤维方案。