铝合金车体搭接塞焊结构有限元建模方法研究

2019-03-18米彩盈

刘 沛, 米彩盈

(西南交通大学 机械工程学院, 成都 610031)

目前,城市轨道车辆多为整体承载式铝合金车体,且载客量较大,故为了使其底架具有足够的承载强度,用整体式地板代替了原有的分段断开式地板,采用搭接塞焊结构实现底架枕梁、牵引梁与整体式地板的连接。由于塞焊孔有成百上千个,因此,建立搭接塞焊的全实体单元、接触传力的有限元模型,对该类车体结构进行强度计算的难度较大。文中建立了6种搭接塞焊结构的简化有限元模型,并与全实体有限元模型进行了比较分析。在此基础上提出了采用点焊集对搭接塞焊结构进行离散的方法,结合ANSYS的APDL语言,给出点焊集自动化建模的源代码,并运用该方法完成了某具有搭接塞焊结构的铝合金车体静强度校核。

1 搭接塞焊结构的模拟方法对比

1.1 模型介绍

在工程实际焊接结构中,搭接补强板除正常焊接连接外,还会采用塞焊来巩固连接关系和防止出现局部失稳。选取了如图1所示的搭接结构进行计算分析。该结构由两块铝合金材料组成,其中型材基本尺寸为630×240×60 mm,焊接表面厚度为3 mm,板材基本尺寸为565 mm×105 mm,厚度为5 mm,上板与型材之间通过正面和侧面联合搭接焊缝进行连接,并根据美国AWS D1.2/D1.2M—2014[1]标准,确定出该搭接塞焊结构宜采用槽焊缝,其塞焊槽孔自身尺寸与相对位置尺寸均符合该标准规定。选用模型机械性能见表1。

图1 双层联合搭接焊缝结构三维模型

项目材料厚度/mm密度/(g·cm-3)弹性模量/MPa 泊松比屈服强度/MPa型材AW6005-T62/3/52.77×1040.3215上板AW6082-T652.77×1040.3260焊缝AW6005-T6-2.77×1040.3125

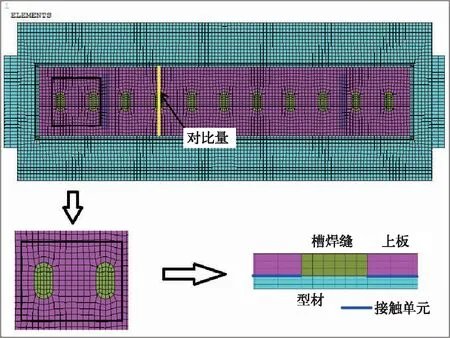

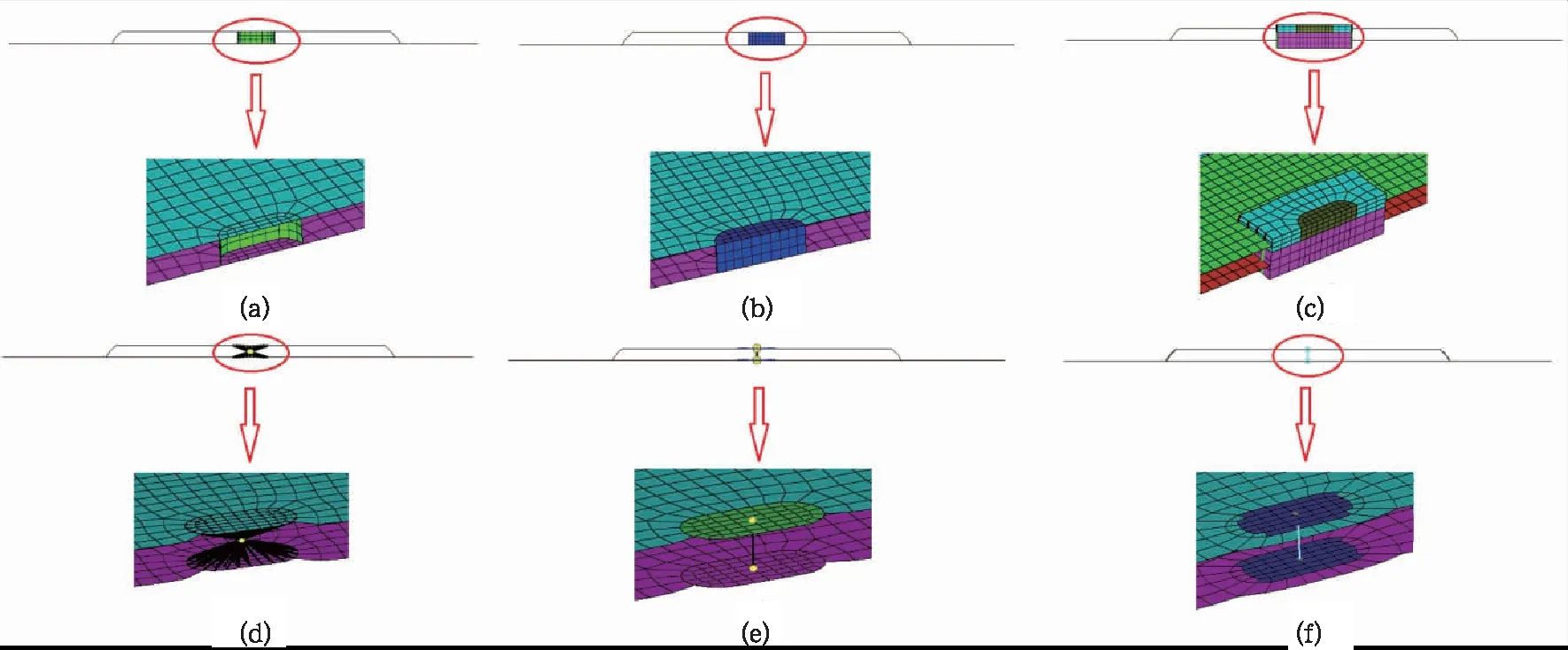

利用ANSYS14.5软件,先建立全实体单元FE模型,如图2所示,再将搭接塞焊结构离散成如图3所示的6种FE简化模型,为比较在各种模拟方法下槽焊缝处的应力差异,选取图2中槽焊缝及其周围区域节点的von_Mises应力为对比量,(对比量从上往下节点编号是1~45)并以全实体单元模型的FE仿真结果为参照,综合考虑计算精度和计算效率两个重要因素,确定出较适合工程实践的搭接塞焊结构的简化模型。其中,图3(a)所示的模型全部采用壳单元,槽焊缝简化为一段厚度为塞焊槽宽一半的壳单元来连接上板与型材;图3(b)所示的模型中,槽焊缝为实体单元,其余均为壳单元,且实体单元与壳单元之间直接进行节点耦合;图3(c)所示的模型中,塞焊区域的焊缝与铝合金均处理成实体单元,其余区域均为壳单元,且两种单元之间通过RBE2刚性单元来连接;图3(d)所示的模型中,采用主节点附微小质量单元的RBE2刚性单元模拟槽焊缝将上板与型材连接;图3(e)所示的模型中,采用Surface-Based Constraints法将上板与型材进行连接,该方法是一种特殊的MPC算法,用柔性梁单元Beam188模拟槽焊缝,定义一个目标单元PILOT(位于梁单元的端点)和一组接触单元CONTA175(位于壳单元节点)并设置相应的单元选项和实常数,来实现上板与型材在塞焊区域的连接关系;图3f所示的模型中,采用点焊集的方法,其实质为通过梁单元(MPC184或Beam188)和两个点面MPC接触对进行上板与型材在塞焊区域的连接。

图2 搭接塞焊结构实体单元 有限元模型及对比量位置

综合上述,模拟该塞焊结构的FE模型有如下几种[2]:

(a)槽焊缝简化为一段厚度为塞焊槽宽一半的壳单元来连接上板与型材;

(b)槽焊缝为实体单元,其余均为壳单元,且实体单元与壳单元之间直接进行节点耦合;

保护竹林资源,相关的科学研究工作要扩大范围、扩宽领域。除以上讨论的方面外,还应加强例如生理生态、基因提取[40]、竹类植物造景[41]等方面的研究,用严谨、先进的科学研究为竹林的发展提供科学的理论依据。

(c)塞焊区域通过RBE2刚性单元来连接的体-壳混合模型;

(d)主节点附微小质量单元的RBE2刚性单元模拟槽焊缝的壳单元模型;

(e)Surface-Based Constraints法模型;

(f)点焊集模拟塞焊模型。

图3 塞焊模拟的对比模型组成

1.2 载荷工况与仿真计算

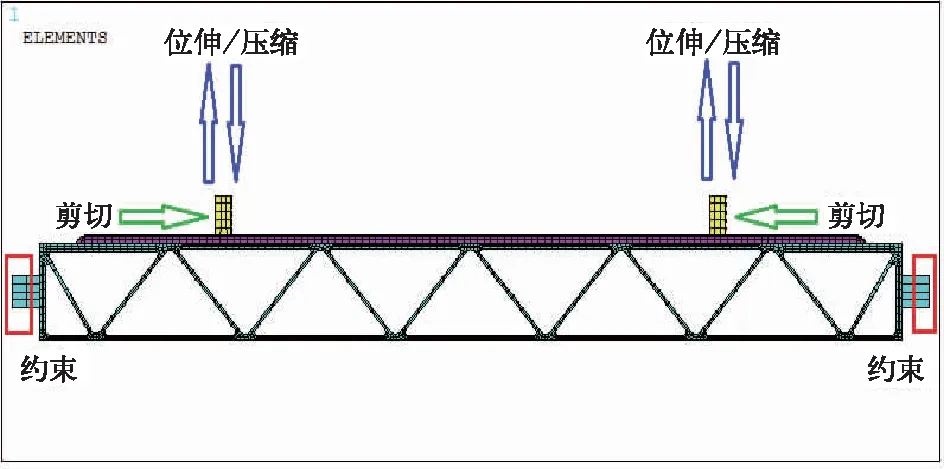

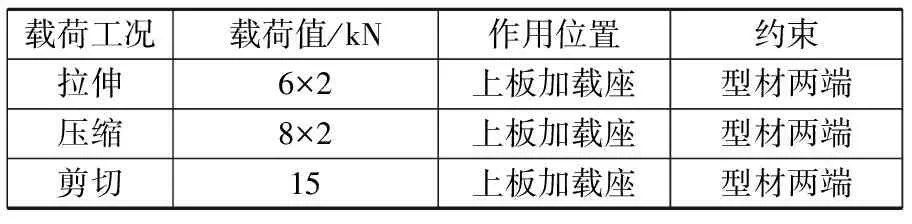

双层联合搭接塞焊结构在实际工程应用中,主要受到与焊缝垂直方向的拉伸和压缩以及与焊缝方向平行的剪切力,如图4所示。在忽略焊接残余应力的情况下,仅对该焊接结构进行应力场计算。对比分析的载荷工况及相应载荷大小见表2。

图4 双层联合搭接塞焊结构加载示意图

载荷工况载荷值/kN作用位置约束拉伸6×2上板加载座型材两端压缩8×2上板加载座型材两端剪切15上板加载座型材两端

1.3 对比分析结果

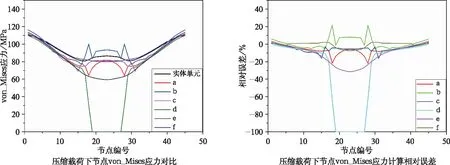

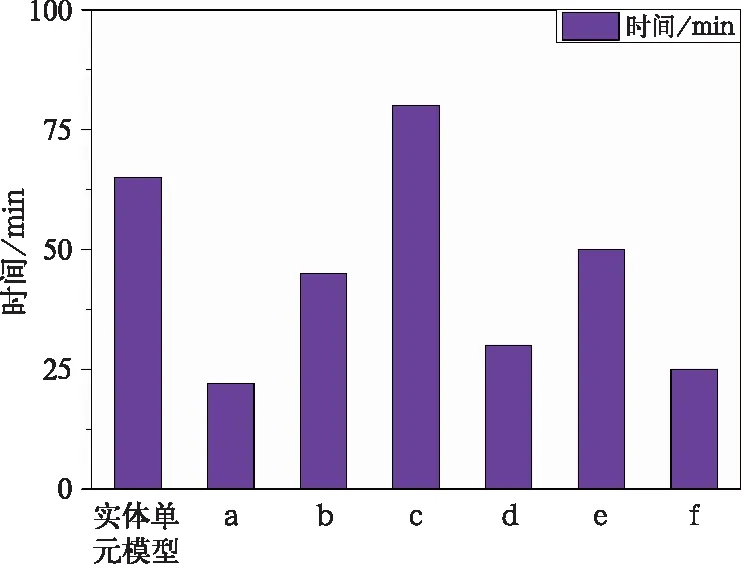

在表2所示的载荷作用下,通过对所选对比节点的von_Mises应力比较分析,6种对比FE模型与实体单元FE模型的von_Mises应力与计算相对误差如图5~图7所示,图8为7种模型从建模到完成计算耗时对比。由图可知,在远离塞焊孔区域,各对比模型的应力水平与实体单元模型相差不大,相对误差在10%以内。在塞焊孔区域,模型a和模型b的计算结果在塞焊孔边缘有突变,这是由于模型a在塞焊孔边缘的一层连接壳增加了强度使应力减小,模型b体、壳单元直接耦合自由度不匹配使应力增加引起的;模型c由于是体-壳混合(RBE2连接),其在塞焊区域采用了实体单元,计算结果与全实体单元模型较为接近,但该方法要建立大量的RBE2单元,耗时较大;模型d建模较为简便,但在塞焊孔区域的应力为零,这是由于将塞焊区域模拟成刚性区域所致,模型e和模型f的计算结果趋势与实体单元模型接近,但在塞焊孔区域相对误差渐增,这是由于点面接触产生的约束方程使得塞焊区域节点位移与实体单元模型有差异,模型e建模效率远低于模型f,模型f的计算结果则更接近于实体单元模型,这是由于模型f的点焊集所包含的目标单元是覆盖于塞焊区域壳单元的3D TARGE170单元,而模型e的接触单元CONTA175仅是依附于塞焊区域节点的1D单元。因此,在综合考虑计算精度和计算效率的前提下,点焊集简化模型在工程实践中较为适用。

图5 拉伸载荷下节点von_Mises应力与计算相对误差对比

图6 压缩载荷下节点von_Mises应力与计算相对误差对比

图7 剪切载荷下节点von_Mises应力与计算相对误差对比

图8 有限元模型建模与计算效率对比

2 塞焊结构点焊集模拟方法的深度剖析及其程序化建模

在ANSYS中定义的每个点焊集,至少包含1个梁单元和2个点面MPC接触对,该点面接触对是由点焊节点和被焊面形成的接触对,即每个接触对中只有1个接触单元CONTA175位于点焊节点上,目标单元为覆于3D实体单元或壳单元的TARGE170单元,它们是由落入搜索半径之内的被焊面节点形成[3]。每个点面接触对创建6个约束方程,连接被焊面的梁单元可选择刚性梁单元或柔性梁单元,并且可以向点焊基集添加多个被焊面以模拟多层板焊接。点焊集实现塞焊连接的构成如图9所示。

由于塞焊在车辆结构中往往以批量存在的,故为了提高对该类结构的建模速率及准确性,利用ANSYS的APDL语言编写具有通用性的MAC文件,其部分关键源代码如下[4]:

CMSEL,S,N-SpotWeld

*GET,NMIN,NODE,,NUM,MIN

*GET,NMAX,NODE,,NUM,MAX

* GET,NNUM,NODE,0,COUNT !提取点焊节点编号信息

…

CCCC(1)=NMIN

*DO,i,2, NNUM,1

CCCC(i)=NDNEXT(CCCC(i-1))

*END DO !将全部点焊节点编号读入数组“CCCC”

…

*DO,j,1, NNUM,1

SWGEN,SW%j%,12,N-TOP,N-BOTTOM,CCCC(j),0,10, , , , , ,

*END DO !创建点焊半径和搜索半径分别为12 mm和10 mm的点焊集

图9 点焊集构成图

3 实践应用

3.1 模型简介

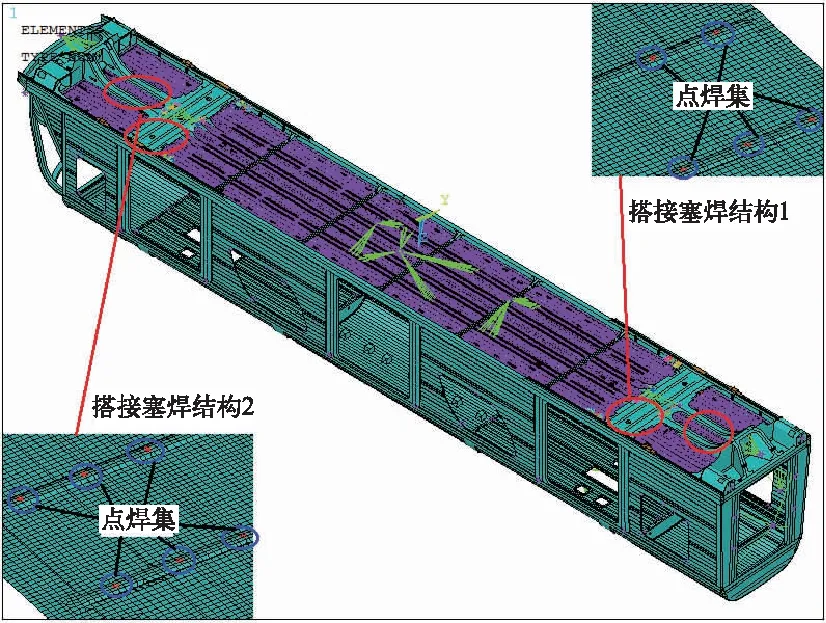

某铝合金车体底架结构的枕梁和牵引梁与地板之间是通过搭接塞焊结构连接为一个整体。根据欧洲EN 12663-1—2010[4]标准完成对车体的静强度分析。现车体静强度分析为例,其有限元模型如图10所示,车体底架有搭接塞焊结构有4处,共306个塞焊孔,应用点焊集的方法模拟底架的搭接塞焊结构,进而对整个车体进行离散化。车体有限元模型由1 344 556个节点和1 616 015个单元组成,其中壳单元1 508 376个,实体单元3 629个,BEAm188单元312个,质量单元101 092个,三维弹簧单元240个,MPC184刚性梁单元306个,CONTA175接触单元612个,TARGE170目标单元2448个。

3.2 加载求解

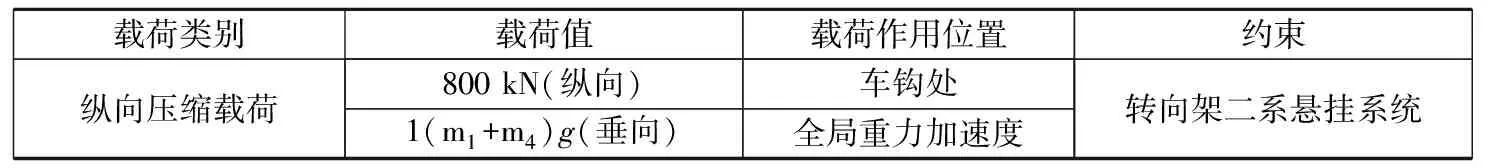

该组车体设计载荷主要按EN 12663-1—2010[5]标准执行。根据该标准,应将车辆归类为P-III型,并结合实际运营情况对该车体静强度分析设计了37个载荷工况,且确定出每个载荷工况的载荷值。由于底架搭接塞焊结构主要起连接枕梁和牵引梁与地板的作用,应当具备较强的抗剪切能力来传递纵向力,故此处选取最典型的纵向压缩工况进行分析说明,该载荷工况说明见表3。

图10 T1车车体有限元模型

载荷类别载荷值载荷作用位置约束纵向压缩载荷800 kN(纵向)车钩处1(m1+m4)g(垂向)全局重力加速度转向架二系悬挂系统

3.3 分析说明

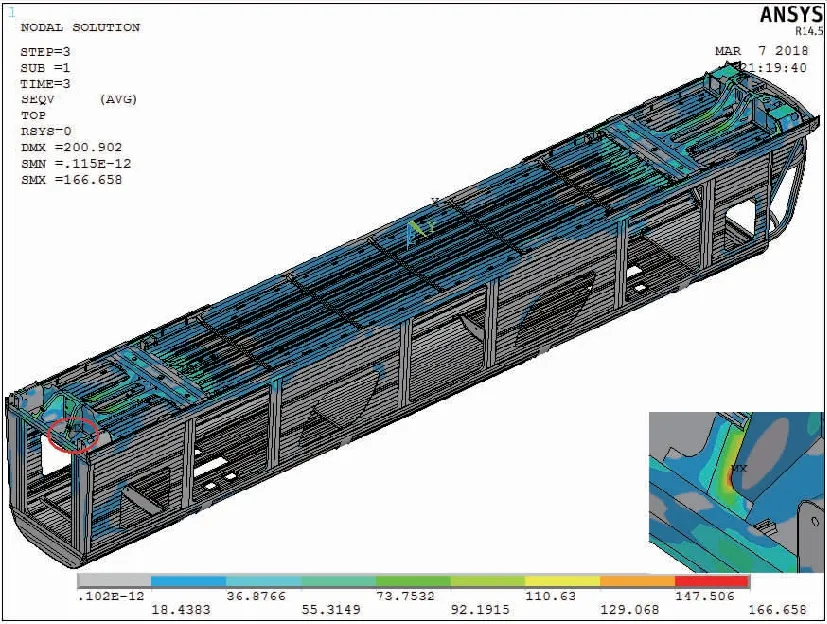

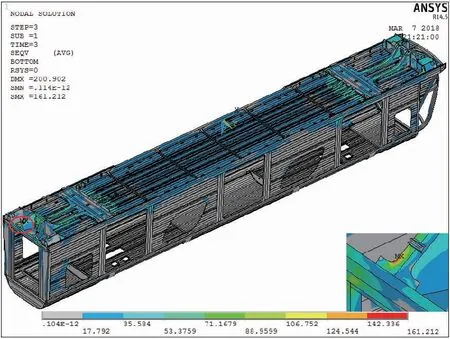

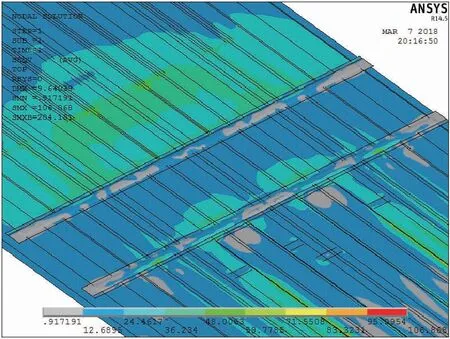

采用有限元软件ANSYS14.5对车体纵向压缩载荷工况进行仿真计算,车体结构TOP面和BOTTOM面的最大von_Mises应力分别为166.66 MPa和161.21 MPa,均位于II位端牵引梁母材区域,其整体von_Mises应力分布如图11和图12所示。最大von_Mises应力均小于该处结构制造材料AW6082-T6的许用应力值260 MPa,底架牵引梁和枕梁与地板之间的搭接塞焊结构处的最大von_Mises应力为106.87 MPa,小于底架搭接塞焊结构材料的许用应力,其von_Mises应力分布如图13所示,然后按不同的材料特性逐步校核整车的von_Mises应力。经检验,整车各个结构的von_Mises应力均小于该处材料许用应力值,整车车体在该纵向压缩载荷工况下满足静强度设计要求。

图11 车体TOP面的von_Mises应力分布

图12 车体BOTTOM面的von_Mises应力分布

图13 搭接塞焊结构1的 von_Mises应力分布

4 结束语

以满足计算精度为前提,以提高有限元模型的建模与计算效率为目的,提出6种搭接塞焊结构的简化有限元模型,并分别对其进行了对比分析,得出了采用点焊集对塞焊结构进行离散的方法,并深度剖析了点焊集的连接机理,利用ANSYS的APDL语言,给出了点焊集自动化建模的源程序,以提高建模速度和准确性,结合该方法完成了某底架具有搭接塞焊结构的车体的静强度分析。综合分析,可以得出以下结论:

(1)使用该方法对搭接塞焊结构进行离散化时,点焊集模拟的塞焊结构的在远离塞焊孔中心区域应力水平略高于实体单元模型,但在塞焊区域,受拉或压时略低于实体单元模型,受剪时略高于实体单元模型。

(2)点焊集APDL语言的程序化建模,既节省了建模时间,又提高了建模准确性,避免了人为错误。

(3)在对大型搭接塞焊结构进行强度分析时,在保证其计算精度的前提下,采用文中方法可显著提高FE建模和仿真分析效率。