温度增强型高弹性液体胶塞暂堵剂研发及应用

2019-03-18刘伟朱方辉于淑珍李琼玮张振云董晓焕李明星

刘伟,朱方辉,于淑珍,李琼玮,张振云,董晓焕,李明星

(1.低渗透油气田勘探开发国家工程实验室,西安 710018;2.中国石油长庆油田分公司油气工艺研究院,西安 710018)

0 引言

随着油气田的开采,油气藏压力不断下降,压井液漏失较为普遍,由于凝胶(液体胶塞)兼具固体和液体的性能,常用于油气井堵漏与堵水。刘音等人采用单体聚合方法,研发了水平井控水液体胶塞[1]。舒勇等[2]制备出了一种弱凝胶压井液。该体系不含固相,具有良好的流动性能、低滤失、岩心返排渗透率恢复率大于85%、返排效果好等特点。秦凤鸣等[3]针对X1093井压井液大量漏失的问题,新采用聚合物凝胶进行暂堵作业,漏失量降低了95%。Ziad A B等[4]针对Saudi Arabia气田高温高压的特点,研发了一种有机交联的凝胶暂堵体系。该体系黏度低(2~30 mPa·s),泵注性好,抗温达177 ℃,耐压27.6 MPa,成胶时间可调,已在阿拉伯高温油气井成功应用。张锋等[5]制备出了一种聚合物凝胶暂堵压井液,该体系不含固相,高温高压下稳定时间长,防漏失性能好,对岩心的暂堵效果较好,油气产量恢复率高于90%。贾虎等[6-7]使用聚丙烯酰胺、无机交联剂等研制了一种耐高温的高强度弹性凝胶暂堵剂,该体系抗温达150 ℃、抗压30 MPa、抗盐30×104mg/L。该暂堵剂已在西北油田雅克拉采气厂低压气井成功应用,有效解决了低压油气藏压井液易漏失的问题。左文贵等[8]针对河源地区大裂隙溶洞地层研制的一种新型聚合物凝胶堵漏剂的应用结果表明,这种体系的初始溶液黏度低,流动性好,成胶迅速,满足现场施工需求。应用性能评价结果表明,该凝胶堵剂具有较高的强度,可承受较高压力,后期也可使用破胶剂进行破胶。

由于凝胶具有介于液体和固体的特殊状态,可达到一定的强度,又可实现破胶,因而对于漏失地层的暂堵方面具有很好的潜力[9-10]。但当前凝胶堵剂通常含有金属盐类交联剂,高温稳定性能有待提高。近来,聚乙烯亚胺(PEI)交联HPAM凝胶在堵水调剖领域研究较多,该体系具有低毒环保、抗高温高盐等优点,特别适合高温油藏堵水[11-13]。HPAM与PEI的交联机理为PEI亚氨基中的氮原子通过转氨基作用撞击酰胺基团上的碳原子而产生,低于和高于100 ℃的交联机理截然不同[14]。目前,聚乙烯亚胺(PEI)交联凝胶用作液体胶塞方面的研究报道较少。旨在研究PEI交联聚合物凝胶在高温下的黏弹性特征和暂堵性能,探索其用于制备高弹性液体胶塞及其暂堵控漏的潜力,满足高温油气井暂堵压井需求。

1 实验研究

1.1 实验用品

实验药品:聚合物(抗温聚合物,SPAM,工业级,>95%,分子量300×104;水解度<10%)、交联剂(主要成分为聚乙烯亚胺PEI,工业级,50%,分子量7×104)、稳定剂(主要成分为硫脲)。

实验仪器:哈克流变仪(HAAKE RS 600 Rotational Rheometer),实验室自主研制的油气井工作液防漏堵漏实验装置。

通过充填不同粒径支撑剂材料,模拟不同缝宽的岩心,实验用人造裂缝岩心基本参数和外观形态如表1和图1所示。

表1 裂缝岩心基本参数

图1 人造裂缝岩心

1.2 实验方法

1.2.1 体系制备

确定液体胶塞EGL-1基础配方:2%聚合物SPAM+(1%~1.6%)交联剂PEI+0.02%稳定剂+清水。具体配制方法:按照质量比例,向清水中缓慢加入聚合物SPAM,搅拌约1.5 h至均匀溶液状态,然后再依次加入PEI和0.02%稳定剂,继续充分搅拌至均匀,形成预凝胶溶液。

1.2.2 流变与黏弹性能评价

使用哈克流变仪在温度25、50、70、90 ℃下对刚配制好的预凝胶溶液测试不同剪切速率下的表观黏度,测试流变曲线,研究其泵送能力。

将配制好的预凝胶溶液,取100 mL放入老化罐中密封置于110~140 ℃下放置24 h,充分交联后使用哈克流变仪在定频率0.5 Hz、定应力0.5 Pa下测定体系的弹性模量G′、黏性模量G″。研究在经受不同高温老化后体系的黏弹性能。

1.2.3 破胶评价

采取机械或水力冲刷破碎和化学破胶2种方法,对140 ℃下老化24 h后液体胶塞样品进行破胶。1)外力破碎。为尽可能地贴近井下情况,采取模拟井筒破碎方法:将一定体积的液体胶塞置于量筒中(保证体系与量筒壁紧密接触),然后使玻璃棒上下运动捣碎暂堵体系;2)化学破胶。①使用清水配制浓度分别为5%、10%、15%的过硫酸铵破胶剂溶液;②取在140 ℃下老化24 h后液体胶塞样品,浸泡在破胶剂中(完全淹没);③密封后置于115 ℃下,分别在2、4、6、8、10、12 h时观察。

1.2.4 防漏承压性能评价

实验步骤如下:1)连接好实验装置,检查气密性,将裂缝岩心放入岩心夹持器中,加载围压固定,测定裂缝岩心初始气测渗透率;2)将配制好的液体胶塞暂堵压井液初始溶液装入防漏实验装置釜体中,升温至140 ℃,待充分成胶后,开始后续实验;3)通过高压氮气瓶给防漏实验装置提供压力,逐渐加压,每次加压0.5 MPa,稳定5 min,观察漏失及压降情况,无上述现象则继续加压,直到观察到有液体胶塞及气体漏出,停止加压;4)实验结束后,刮去端面胶塞滤饼,反向气驱测定突破压力和裂缝岩心气测渗透率,计算渗透率恢复值。

2 结果与讨论

2.1 流变性能

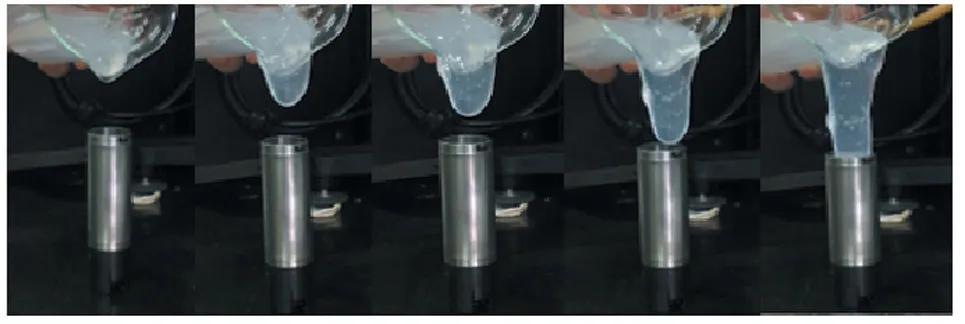

液体胶塞EGL-1初始溶液流动情况如图2所示,溶液宏观表现为连续性和整体性,具有较好的流动性,能够保证泵送要求。

图2 EGL-1初始溶液流动性能

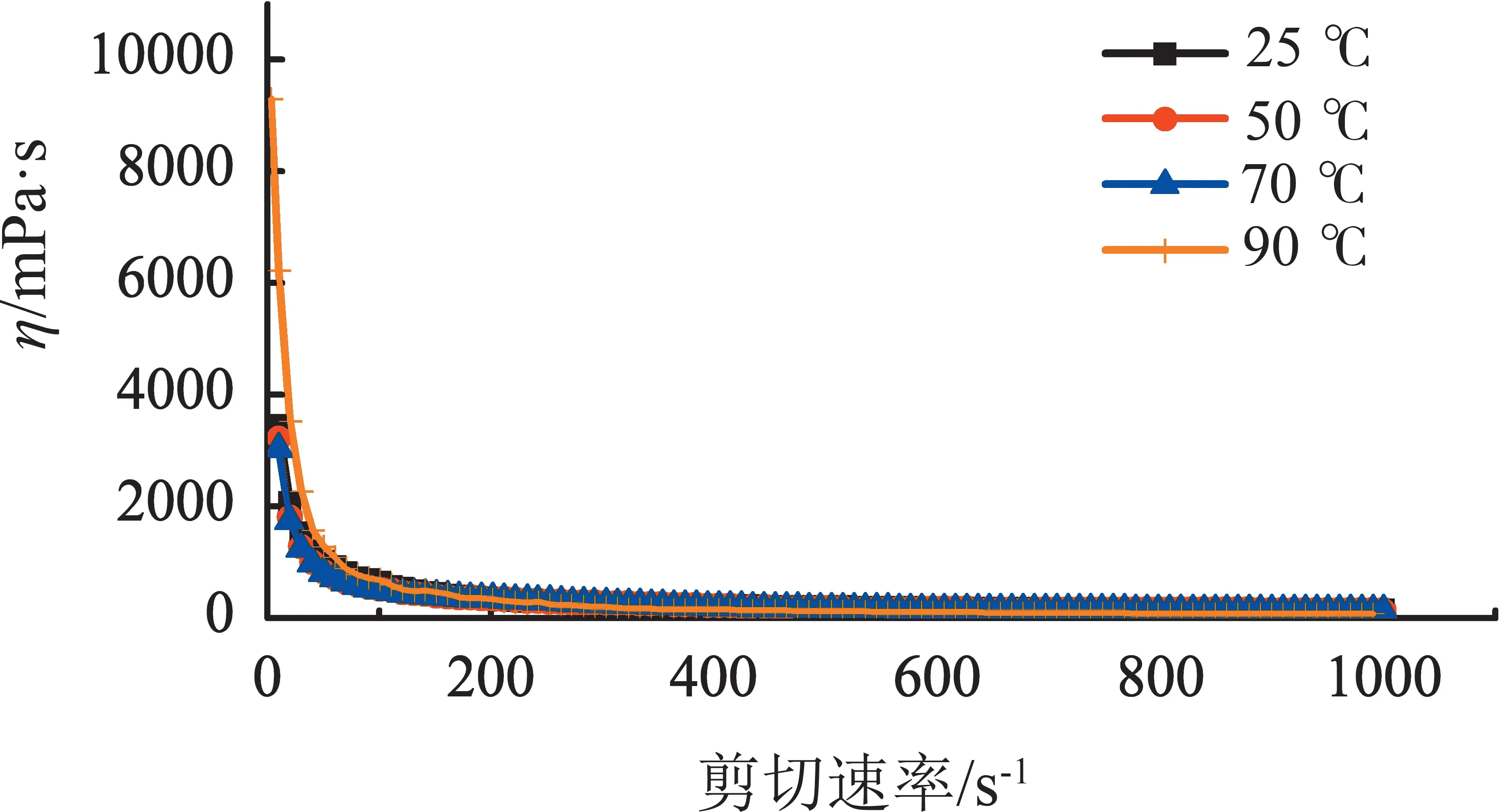

利 用HAAKE MARSIII旋转流变仪,在25~90 ℃下对地面配制2 h后的液体胶塞EGL-1溶液进行流变测试,研究其在井筒中输送过程的流变性能,实验结果如图3所示。由图3可知,随着剪切速率的增加,体系黏度迅速下降,当剪切速率为200 s-1时,体系黏度降低到350 mPa·s以内,然后逐渐趋于平稳,说明该体系具有较好的剪切稀释性能,能确保泵送。不同温度下测定的剪切黏度差异很小,这是因为PEI与HAPM在常温下便能发生初步交联[15],形成具有一定网络结构的预凝胶溶液,可以抵挡剪切影响[16-21]。

图3 EGL-1剪切黏度与剪切速率的关系

2.2 黏弹性能

实验配方:2%聚合物SPAM+(1%~1.6%)PEI+0.02%稳定剂+清水,在110~140 ℃下老化24 h后进行实验观察。图4表明,在相同温度下,随着交联剂浓度增大,体系成型变好,强度越高;在相同交联剂浓度下,随着温度的升高,体系成型更好,且强度更高。高温能增加胶凝强度,利于高温油气井暂堵需求。选取110、120 ℃下,由不同交联剂浓度(1%~1.6%)构建的完全老化的胶塞进行黏弹测试,黏弹曲线如图5和图6所示。研究表明,在不同交联剂浓度与不同温度下老化后形成的胶塞均呈现良好的黏弹性,弹性模量在100~470 Pa之间,黏性模量在10~60 Pa之间,随着温度升高和交联剂浓度增加,胶塞弹性和强度不断提升,表明高温储层更利于该暂堵技术的实施。以上实验结果可为实际地层温度下的液体胶塞暂堵压井液配方设计提供依据。

图4 不同交联剂浓度与不同温度下各体系成胶情况

图5 110 ℃下不同交联剂浓度的液体胶塞黏弹模量

对于HPAM/PEI凝胶体系,随着温度的升高,体系弹性模量升高,表现为胶凝强度提升,本实验结果与Al-Muntasheri G A等人[16]采用的PAtBA(含酯基的聚合物)/PEI凝胶体系实验结果类似。这是因为,一方面温度升高加快分子移动速率,增加交联强度,并通过化学反应形成交联点,另一方面,高温加快了聚合物中酰胺基团的水解速率,因而增加了更多的交联点。通过对比研究发现,在一定温度范围内,温度越高,PEI交联凝胶的弹性越好,说明温度增强凝胶强度是PEI交联凝胶的特有现象,这种性质与聚合物种类无关。因此,后续将研究140 ℃下老化成型的液体胶塞的暂堵性能。

图6 120 ℃下不同交联剂浓度的液体胶塞黏弹模量

2.3 破胶性能

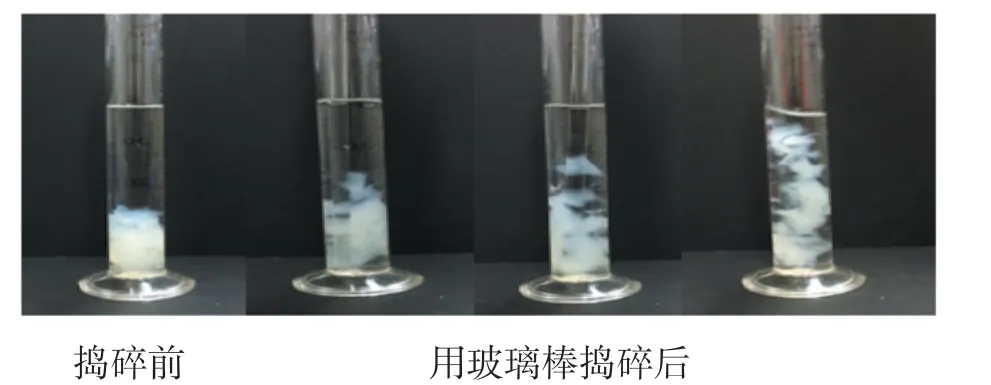

物理破碎。通过物理捣碎后的胶塞状态如图7所示,体系破碎成极小块状,悬浮在清水中,表明该胶塞在外力下均能良好破碎,后期能被上部清水压井液循环排出。

图7 外力冲刷破胶

化学破胶。如图8所示,随着时间延长,2~6 h内各浓度破胶剂中的胶塞体积逐渐变小,8 h后10%、15%浓度破胶剂中的胶塞已开始分解,12 h后10%、15%浓度破胶剂中的胶塞已完全破胶,说明采用常规氧化剂对该弹性液体胶塞具有较高破胶效率。

图8 化学破胶情况

2.4 堵漏与返排性能

从图9的承压能力结果可知,对于缝宽1 mm左右的裂缝岩心,液体胶塞EGL-1具有良好的承压能力,初始施加压力约10 MPa,120 min内压降1~3.7 MPa。因其具有高弹性特征,在施加正压差时弹性变形会起到缓冲压力作用。

图9 液体胶塞承压能力测试曲线

图10滤失实验表明:液体胶塞EGL-1在120 min内总滤失量在50~61 mL之间,滤失速率在25~30.5 mL/h,主要是在正压差下物理挤压脱水和剪切破坏侵入岩心两方面的漏失总和,但总体漏失量并不高。釜体中经老化成型的液体胶塞具有较好整体性和弹性与韧性,其产状如图10所示。从滤饼形态与侵入深度来看,实验结束后的岩心端面有明显的胶塞滤饼形成,图11、12展示了胶塞滤饼形态与侵入情况。由于实验结束后取出的岩心已经发生断裂,在离端面约3 cm处观察到了经剪碎而侵入裂缝的胶塞“颗粒”,侵入较浅,挤压脱水后的胶塞颗粒弹性提高,利于返排。

考虑到实际生产返排时间较长,为更好地促进弹性颗粒返排提高渗透率恢复,实验室反向气驱时间定为500 min。表2实验结果表明,裂缝岩心自然反排突破压力均小于1 MPa,岩心渗透率恢复值普遍大于90%,说明具有弹性特征的暂堵带完全可以自然解堵,有效地降低了吸附滞留损害,施工结束后可采用连续油管气举诱喷解堵。

图10 液体胶塞滤失曲线

图11 釜体中老化成熟的液体胶塞

图12 胶塞滤饼形貌及侵入裂缝情况

表2 防漏实验后岩心渗透率恢复效果

3 现场试验

G52-XX井产层为长庆下古碳酸盐岩储层,井底温度约115 ℃。施工前,油管套管压力分别为6.02和6.08 MPa,原始地层压力为30.41 MPa,预测当前地层压力为11.69 MPa,压力系数已降至0.38,用常规清水压井势必会造成大量漏失。该井设计压井起管柱后查层补孔压裂后合采,采取了弹性液体胶塞暂堵压井液(产层段)和清水(非产层段)组合的压井工艺。暂堵压井前,将油管和套管压力放空至0 MPa后,关闭油管和套管放空针阀;通过油管泵注清水25 m3,关闭油管闸阀,套管压力显示为0 MPa。暂堵施工,方案设计弹性液体胶塞暂堵压井液用量为5.5 m3,连续泵入完成后,跟进清水2 m3,计算井筒内液柱压力与地层压力平衡,保证暂堵液段塞停留并充满产层段。关井等待暂堵液成胶约12 h后,打开油管和套管放空针阀,点火,35 min火焰熄灭,判断储层已初步堵住。

4 结论

1.弹性液体胶塞EGL-1初始溶液具有较好剪切稀释性能,能够保证泵送。该胶塞具有温度增强型特征,随着温度和交联剂浓度增加,胶塞弹性和强度不断提升,弹性模量在100~470 Pa之间,黏性模量在10~60 Pa之间,高温储层更利于该暂堵技术的实施。温度增强胶凝强度是PEI交联凝胶的特有现象,这种性质与聚合物种类无关。

2.裂缝岩心暂堵控漏实验表明,在120 min内胶塞滤失速率在25~30.5 mL/h,总体漏失量并不高,岩心自然返排突破压力均小于1 MPa,岩心渗透率恢复值大于90%,可采取机械或水力冲刷破碎和化学破胶2种方法。

3.采取了弹性液体胶塞暂堵压井液(产层段)和清水(非产层段)组合的压井工艺,在长庆下古碳酸盐岩气藏G52-13井成功实施了弹性液体胶塞EGL-1暂堵压井,确保了施工安全和复产效果,对低压碳酸盐岩油气井暂堵压井具有借鉴作用。