催化裂化催化剂喷雾干燥过程CFD模型

2019-03-15吕庐峰侯栓弟

秦 娅,吕庐峰,侯栓弟

(中国石化石油化工科学研究院,北京 100083)

喷雾干燥是将原料液在干燥塔内用雾化器分散为雾滴,与进入塔内的热空气(或其他气体)直接接触而获得粉粒状产品的一种干燥过程。催化裂化(FCC)催化剂制备过程中,喷雾干燥塔是整个喷雾干燥系统的核心。而现有喷雾干燥操作过程中存在一些问题,如催化剂产品球形度差(空心、异形、粘连);颗粒粒径分布范围较国外催化剂产品更宽;喷雾干燥塔多采用侧面出风口设计,极易存在流场分布不均而引起粘壁等问题。若喷雾干燥塔未在最佳状态下操作,则在催化剂制备过程中生产的FCC催化剂产品性能在不同批次原料的操作时段不尽相同,会导致 FCC催化剂产品均一性差,严重影响FCC催化剂产品品质。

喷雾干燥过程是一个十分复杂的流动、传热、传质与化学反应的过程,机理中有许多方面迄今尚未被认识和理解。由于操作工况的限制,喷雾干燥塔内流场参数和各种热力学参数一直无法直接获取,目前喷雾干燥的设计大多依据小型装置的实验结果进行放大,现有喷雾干燥模型亦多为半经验模型,使得实际设计的喷雾干燥塔总有诸多问题,限制了喷雾干燥装置的进一步改进和大型化设计。随着计算机技术和计算流体力学(Computational Fluid Dynamics,CFD)的发展,CFD 模拟技术以其速度快、成本低、能够提供全流场流动细节等特点已成为化工过程研究与设计并行不悖的新方法。CFD是一种描述多相流动系统流体动力学和传递行为的重要手段。基本思想可归纳为:将原来在时间域及空间域上连续的物理量场(如速度场和压力场),用一系列有限个离散点上变量值的集合代替,通过一定的原则和方式建立起关于这些离散点上变量间关系的代数方程组,然后求解代数方程组,从而获得场变量的近似值。随着计算机技术的提高和软件业的发展,喷雾干燥数学模拟可行性极大提高[1-5]。然而,通过文献调研发现[6-11],喷雾干燥模拟方面的文献多为食品、制药领域或小型喷雾干燥塔的计算,关于催化剂制备中大型喷雾干燥塔模拟计算方面的研究报道极少[12]。本研究基于气固两相流理论和CFD知识,结合催化裂化催化剂喷雾干燥过程的特点,运用欧拉-拉格朗日(Eulerian-Lagrangian)模型,建立喷雾干燥塔两相流CFD模型,对制备FCC催化剂的喷雾干燥塔内气浆两相流动量、质量和热量传递过程进行数值模拟计算。

1 模型建立

采用CFD软件,对喷雾干燥塔中型及工业装置进行多相CFD计算。目前用于多相流研究的模型主要有:Eulerian-Eulerian模型;Eulerian-Lagrangian模型;Volume of Fluid模型;混合模型。

喷雾干燥过程是浆料液滴与热空气接触,不断蒸发水分的过程,需要了解液滴的运动、热量和质量传递过程。因此,数值计算应采用Eulerian-Lagrangian方法,Eulerian方法用于连续相的计算,Lagrangian方法用于颗粒跟踪。模型建立过程中,一般基于如下假设:①干燥室内空气场为稳定态,在干燥塔内任一点处,空气的状态均不随时间而变化;②浆料经喷嘴喷出后雾滴为球形;③从雾化器出来的雾滴由具有不同粒径分布的粒子群组成,每组取平均直径为代表,同一平均粒径的粒子群中所有粒子运动轨迹相同;④忽略行程中雾滴聚并和破碎的可能性以及雾滴自身旋转、内部流动。

1.1 控制方程

控制方程包括连续相方程、离散相方程以及气固两相间热质传递模型方程[13-14]。连续相及离散相的控制方程如下。

1.1.1连续相连续性方程:

(1)

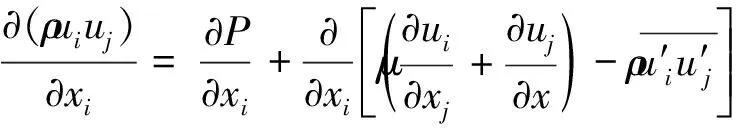

动量守恒方程:

(2)

式(1)和式(2)中:ρ为密度;Mm为质量源项;MF为动量源项;μ为流体动力黏度;u为流速;P为压力;x为坐标系中的位置;i,j代表方向。

能量守恒方程:

(3)

式(3)中:Cp为流体比热容;T为温度;k为流体的导热系数;Mh为能量源项。

1.1.2离散相颗粒追踪:

(4)

式(4)中:CD为曳力系数;d为直径;Re为雷诺数;下标p代表颗粒,g代表气体。

质量传递(第一、第二阶段):

Ni=kc(Ci,s-Ci,∞)

(5)

式(5)中:Ni为气相摩尔能量;Ci,s为液滴表面水蒸气浓度;Ci,∞气相体相水蒸气浓度;kc为传质系数。

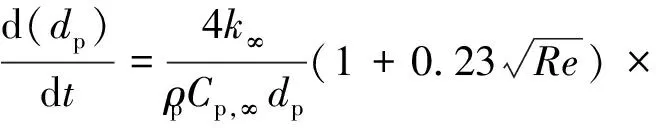

(6)

式(6)中:dp为液滴直径;hfg为汽化潜热;T∞为环境温度;Tp为液滴温度。

传热:

(7)

式(7)中:m为质量;h为对流传热系数;A为表面积;hfg为潜热。

方程(4)通过求解颗粒的力平衡得到颗粒粒子轨迹。基于空气与颗粒之间的相对流速得到相对雷诺数。曳力系数可定义为:

(8)

式(8)中,a1,a2,a3为常数。

方程(5)用于计算浆料中恒速阶段的水分蒸发速率,颗粒表面及气相主体的水蒸气浓度(kmol/m3)可定义为:

(9)

(10)

式(9)和式(10)中:Xi为摩尔分数;Psat为饱和压力;Pop为操作压力。

方程(5)和(7)中的传热系数和传质系数由努塞尔特(Nusselt)关联式计算[15-16]。当液滴温度达到沸点后,会启用汽化速率方程(6)进行传热传质过程的计算[17]。

汽液两相湍流模型采用标准k-ε模型(k为湍动能,ε为湍流耗散率)。

上述连续相控制方程组、离散相控制方程及气体-颗粒热质传递模型构成了模拟喷雾干燥过程的CFD模型。连续相控制方程组用于描述干燥塔内的气相性质,如气流温度、湿度、速度及压力;离散相模型用于追踪颗粒在干燥室内的运动轨迹;气体-颗粒热质传递模型用于描述两相间质量、动量变换,能量的转移和耗散。3个模型相互联系,因而必须用迭代法求解整个CFD模型。

1.2 几何模型及边界条件

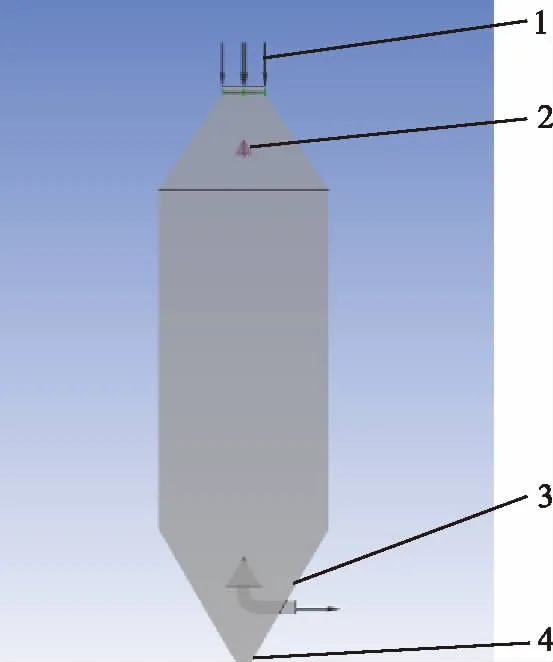

常见的压力式喷雾干燥塔为气液两相并流式喷雾干燥设备,由热风分布器、上锥体、塔身、下锥体、出料管等部件组成。以中型压力式喷雾干燥塔为依据建立几何模型,如图1所示。干燥塔总高9.0 m,塔内径2.6 m。边界条件主要包括气相入口、浆料入口、侧面出口、底部出口和壁面边界条件。气相由顶部垂直方向进入,浆料经喷嘴喷出,喷嘴位于喷雾干燥塔中轴线上。底部右侧出口主要为气相流出口,夹带少量干燥后的颗粒,底部最下出口为催化剂颗粒流出口。设置壁面环境温度25 ℃,采用常用的逃逸边界条件,颗粒碰壁后即停止运算颗粒的运行轨迹和该颗粒与流体进行物质和能量的交换。对整个喷雾干燥塔进行离散化处理——划分网格,网格总数为202 610个。

图1 喷雾干燥塔几何结构及边界条件1—气相入口; 2—浆料入口; 3—侧面出口; 4—底部出口

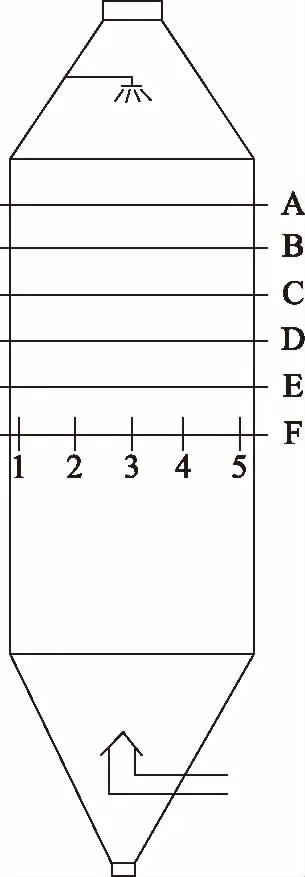

1.3 模拟结果与实验数据对比

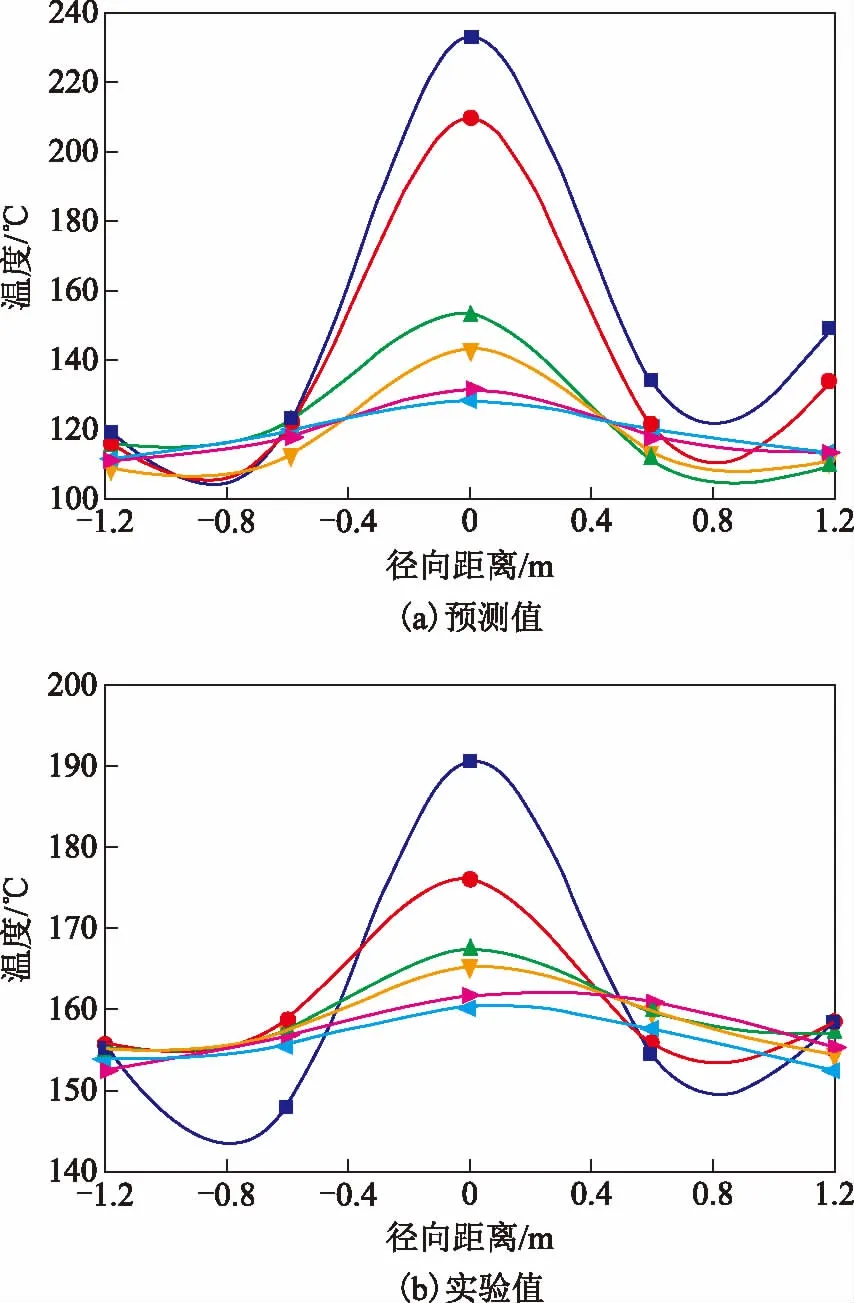

为验证数值模拟计算结果的准确性,在中型喷雾干燥塔内设置多个测温点,分别在如图2所示的A,B,C,D,E,F平面中心线上各取5个点进行温度参数的测量。不同位置温度预测值与实验值对比见图3。从图3可以看出,塔内不同截面温度分布的数值模拟计算预测值与实验值的趋势基本相符,说明模拟结果可靠。

图2 温度实测点位置选取

图3 不同位置温度预测值与实验值的对比■—A; ●—B; ▲—C;

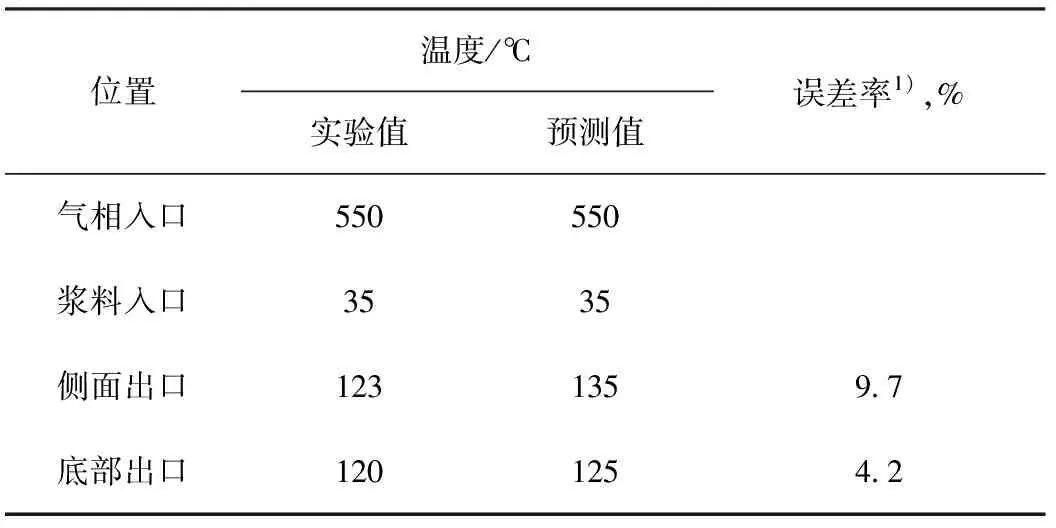

同时,将出口温度实验值与模拟值进行对比,结果见表1。从表1可以看出,温度预测值与实验值误差在10%以内,只是侧面出口温度偏高,可能的原因是模拟时设置壁面为逃逸边界条件,当颗粒碰壁后即会消失,颗粒中剩余的水分没有继续从热空气中吸收热量而蒸发,因此造成侧面出口温度偏高。总体而言,数值模拟计算结果与实验测试结果基本相符,说明数学模型的简化和计算合理,模拟结果可靠。

表1 喷雾干燥塔温度实验值与预测值的对比

1)误差率=(模拟值—实验值)/实验值×100%。

2 喷雾干燥塔数值模拟结果

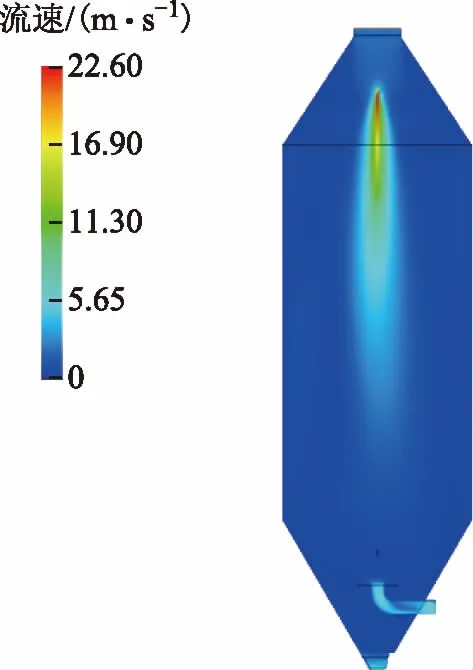

2.1 流速场分布情况

通过数值模拟考察中试FCC催化剂制备喷雾干燥塔内雾滴-空气的流动图形,其垂直截面流速分布如图4所示。由图4可见:在干燥塔顶部热空气进入速度相对均匀,在喷嘴出口位置流速最快,主要因为热空气与从喷嘴喷出的浆料开始接触,两者温差大,发生剧烈传热传质作用,所以喷嘴出口位置流速明显增大;随后流速逐渐降低,流速较快区域主要集中在塔的中部;到出口位置,由于管径减小,流速相对增加。

图4 喷雾干燥塔垂直截面流速分布

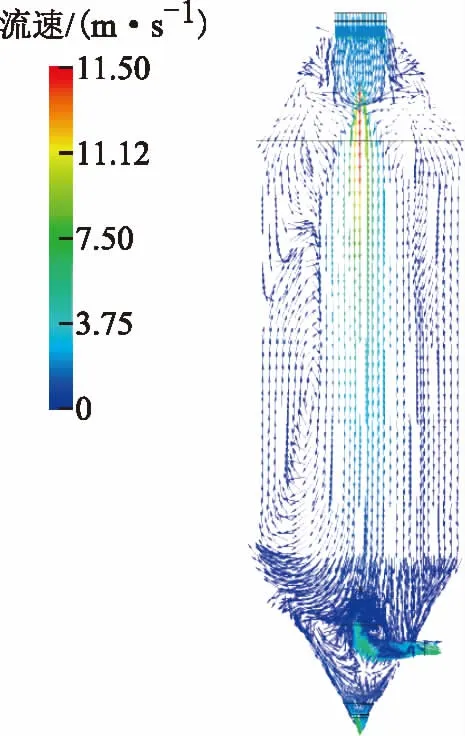

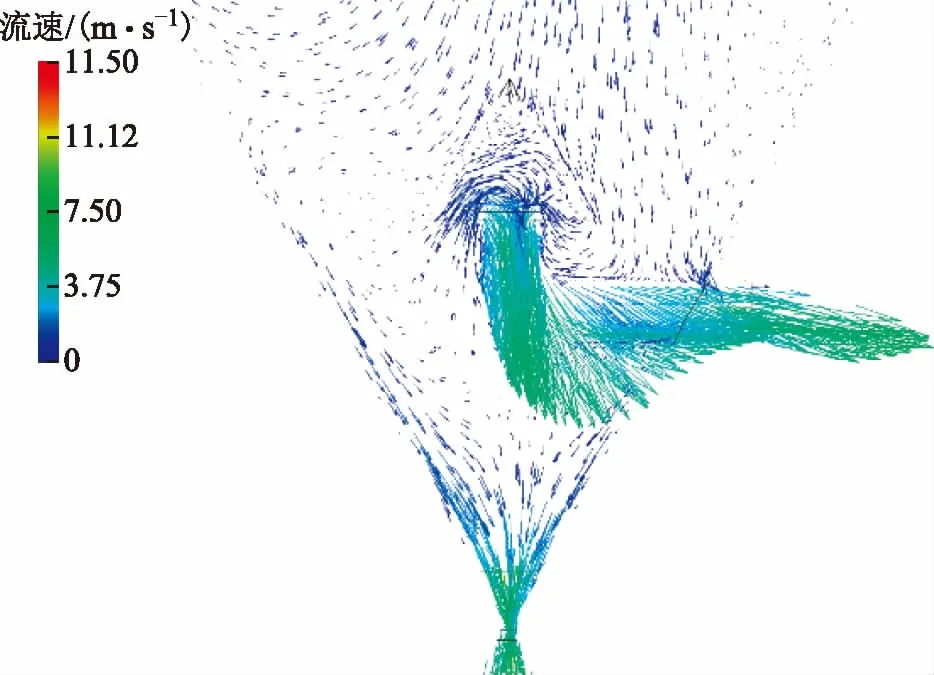

喷雾干燥塔垂直截面流速分布矢量见图5。从图5可以看出,在喷嘴两侧以及中下部左侧有漩涡生成,形成环流区域,类似这样的区域可能存在粘壁现象。而在喷雾干燥塔底部,靠近气相出口位置流型较复杂,流体向上返再经气相出口管流出,在左侧则有向上返的气流。流速分布的模拟结果可以给出喷雾干燥塔内直观的流场分布情况和可能粘壁的范围。

图5 喷雾干燥塔垂直截面流速分布矢量

喷雾干燥塔垂直截面局部流速分布矢量见图6。从图6可以看出喷雾干燥塔2个出口的流速分布情况,在底部出口位置,由于直径突然缩小导致流速增加,而在侧面出口位置,气流先向上进入罩帽,继而向下再转向右侧流出。

图6 喷雾干燥塔垂直截面局部流速分布矢量

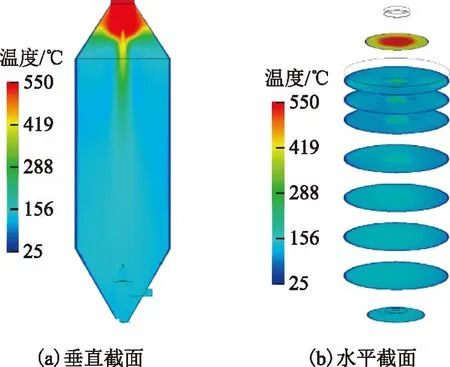

2.2 温度场分布情况

喷雾干燥塔热空气温度分布见图7。从图7可以看出,在干燥塔顶端热空气入口处温度最高为550 ℃,随着喷雾干燥过程的进行,热空气与冷的浆料接触,温度迅速降低,即在喷嘴出口附近温度差异较大,根据能量守恒原理,说明热空气与湿物料液滴在该区域发生了强烈的传质传热过程,而在塔的中下部,温度变化不大,温度场相对比较均匀。

图7 喷雾干燥塔热空气温度分布

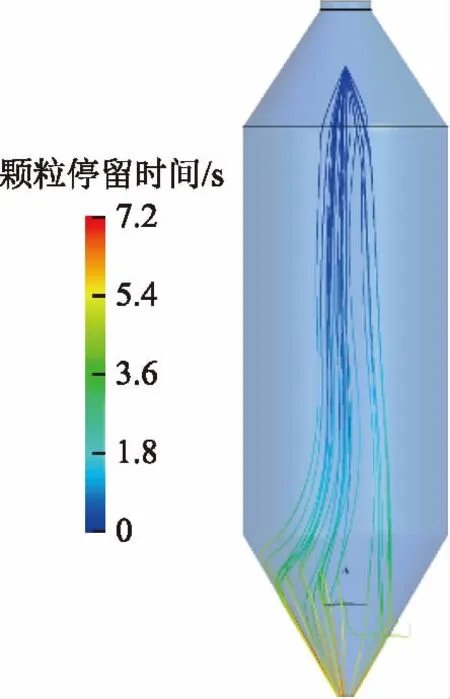

2.3 颗粒运行轨迹

喷雾干燥塔内主体颗粒停留时间分布见图8。从图8可以看出,在喷雾干燥塔内,颗粒最长停留时间在10 s以内。由图5流速场可知,会有向上翻的气流,因此也会带动颗粒向左侧移动,此处有可能发生粘壁现象。若有粘壁发生,会导致停留时间的延长。

图8 喷雾干燥塔颗粒停留时间分布

3 结 论

运用Eulerian-Lagrangian模型建立了FCC催化剂制备喷雾干燥塔的模型,并采用中型实验数据进行验证。实验所测温度值与模拟预测值对比结果表明,二者温度分布趋势基本一致,同时,侧面出口和底部出口温度偏差在10%以内,说明所建立在喷雾干燥模型可靠。根据所建立的模型进行喷雾干燥塔CFD模拟计算,得到了气相流动情况、流速分布、温度分布以及颗粒运行轨迹等信息,结果表明在喷嘴出口位置流速最快,主要因为热空气与从喷嘴喷出的浆料开始接触,发生剧烈传热传质作用;相对应地在喷嘴出口位置,塔内温度差异也较大;从颗粒停留时间分布可以发现,主体颗粒最长停留时间在10 s以内。采用所建立的喷雾干燥模型进行模拟计算,可实现喷雾干燥塔内流场信息可视化。