一种新型连续式供膜纠偏系统及控制方法

2019-03-14蔡双蔡敏马璨

蔡双 蔡敏 马璨

摘要:本文提出了一种连续式供膜纠偏系统及控制方法。通过设置薄膜带的色标间距、主伺服轴编码器的基准位置以及供膜纠偏伺服电机的单次补偿量,该系统可自动调节供给量进行膜纠偏。在更换不同色标间距的薄膜带时,无须更换任何零件部,直接设置参数即可运行设备,从而完成膜的供给以及纠偏,大大提高了机器的综合效率。

关键词:供膜纠偏;色标检测器;伺服驱动器;运动控制器

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2019)01-0227-02

A New Type of Continuous Membrane Correction System and Control Method

CAI Shuang, CAI Min, MA Can

(Changde Tobacco Machinery Co.Ltd., Changde 415000, China)

Abstract: In this paper, a continuous membrane correction system and control method are presented. The system can automatically adjust the amount of supply to correct the film by setting the color label spacing of the film belt,the reference position of the main servo shaft encoder and the single compensation amount of the servo motor. When replacing the film strip with different color mark spacing, the equipment can be operated without changing any part to complete the film supply and rectifying, which greatly improved the overall efficiency of the machine.

Key words: Membrane correction; Color standard detector; Servo driver; Motion controller

传统连续式供膜中纠偏采用差动式输送牵引调节装置,由色标检测器对包装薄膜带上的色标进行检测,由牵引辊牵引包装薄膜带进行输送,其牵引输送速度由色标检测器及凸轮同步信号装置通过电气装置控制的误差补偿装置、差动传动装置等实现调节[1]。色标检测器、凸轮同步信号装置及电气装置综合判别出必需的牵引输送速度,借此控制误差补偿装置,通过差动传动装置的正传或反转,使牵引辊增速或减速,确保牵引输送速度的实现,从而完成包装薄膜带的纵向纠偏。但是,采用差动式输送牵引调节装置时,在更换不同色标间距的薄膜带时,在牵引辊的直径不变及角速度恒定时,其差动装置的误差补偿较大,造成牵引辊的线速度变化较大,引起纠偏误差增大,有时还可能对薄膜带造成拉伸变形,所以必须更换不同直径的牵引辊来解决此问题,操作不方便,影响机器综合效率[2]-[4]。因此,本文提出了一种新型连续式供膜系统及方法、纠偏控制系统及方法,无须更换任何零件就完成不同规格薄膜纠偏,节约了成本,提高了生产效率。

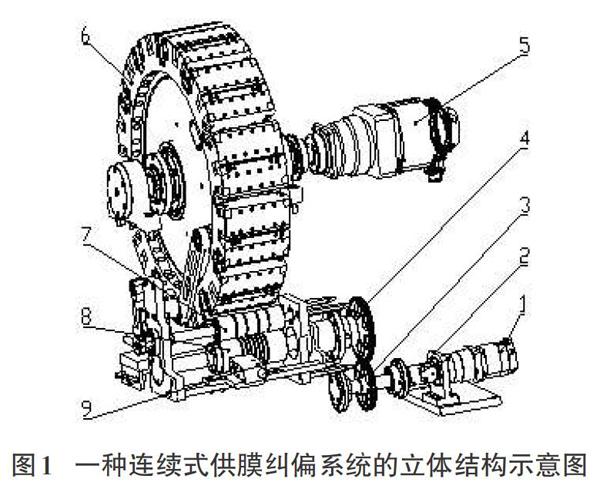

1 一种连续式供膜纠偏系统立体结构

图1为本文所提出的一种连续式供膜纠偏系统的立体结构示意图。其中,1为供膜纠偏伺服电机,2为联轴器,3为第一齿轮,4为第二齿轮,5为主伺服电机,6为包装轮,7为压膜辊,8为牵引辊,9为色标检测器,10为供膜纠偏伺服驱动器,11为运动控制器,12为输入单元,13为薄膜带,14为主伺服驱动器。

主伺服电机5驱动包装轮6运转,供膜纠偏伺服电机1通过联轴器2驱动第一齿轮3,第一齿轮3带动第二齿轮4运转,第二齿轮4和牵引辊8同轴安装,压膜辊7将薄膜带13紧紧压在牵引辊8上。

运行时,把薄膜带绕在牵引辊8上,供膜纠偏伺服电机1跟随主伺服电机5运转,主伺服电机5转一圈即360°,供膜纠偏伺服电机1驱动牵引辊8转一个色标间距的弧长。

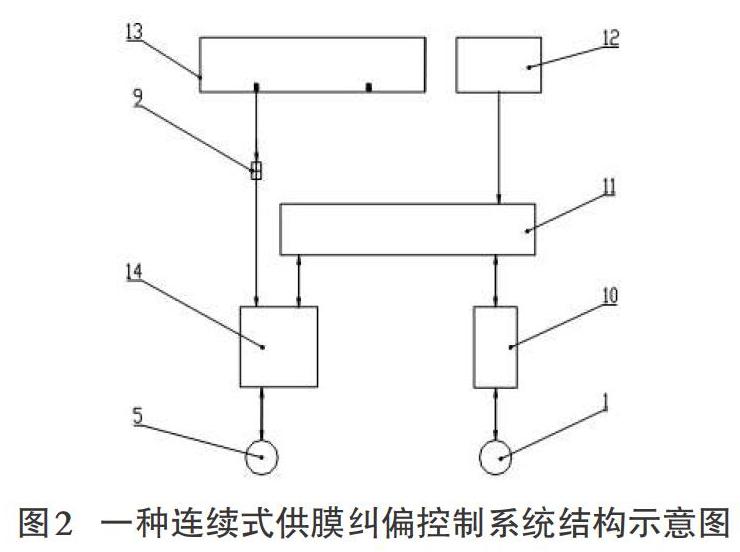

2 一种连续式供膜纠偏控制系统结构

图2为本文所提出的一种连续式供膜纠偏控制系统的结构示意图。输入单元12,用于输入薄膜带13的色标间距、主伺服轴编码器的基准位置和供膜纠偏伺服电机1的单次补偿量;输入单元12可以为键盘、显示器、触摸屏,其中本文所提出的輸入单元12为触摸屏,该触摸屏不仅能够显示相应的数据,还可以通过虚拟键盘进行输入上述参数。

色标检测器9,用于检测薄膜带13上的色标并生成色标信号,薄膜带13缠绕在牵引辊8上;色标检测器9安装在牵引辊8旁,色标检测器9的光斑垂直照射在牵引辊8上,当色标检测器9的光斑与薄膜带13的色标对齐时,触发生成色标信号。

主伺服驱动器14,用于驱动主伺服电机5运转,当接收到色标信号时,主伺服驱动器14锁存主伺服轴编码器的位置信息。

供膜纠偏伺服驱动器10,用于驱动供膜纠偏伺服电机1运转。

运动控制器11,用于接收薄膜带13的色标间距、主伺服轴编码器的基准位置和供膜纠偏伺服电机1的单次补偿量,调用位置信息和基准位置获得供膜偏差,并根据供膜偏差和色标间距得到补偿量;根据单次补偿量和补偿量调节供膜纠偏伺服驱动器10的供给量。

各部件之间的数据通过有线网络进行传递,或者无线网络进行传递。输入单元12通过以太网和运动控制器11通讯,主伺服驱动器14和供膜纠偏伺服驱动器10通过高速总线实现与运动控制器11数据交换。主伺服驱动器14驱动主伺服电机5运转,供膜纠偏伺服驱动器10驱动供膜纠偏伺服电机1运转。色标检测器9输出信号连接到主伺服驱动器14,可有效避免运动控制器11的程序扫描周期的影响。

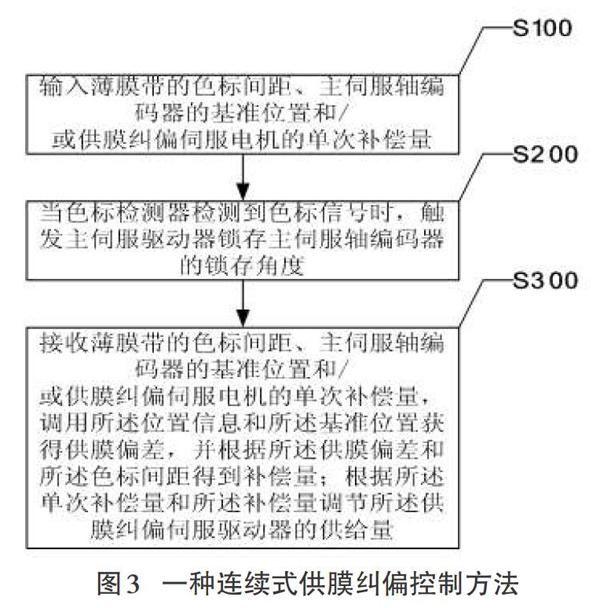

3 一种连续式供膜纠偏控制方法

步骤S100、输入薄膜带的色标间距、主伺服轴编码器的基准位置和/或供膜纠偏伺服电机的单次补偿量;上述各参数由输入单元人为进行输入,该输入单元可以为键盘、显示器、触摸屏,其中本发明实施例中优选地,输入单元为触摸屏,该触摸屏不仅能够显示相应的数据,还可以通过虚拟键盘进行输入上述参数。

步骤S200、当色标检测器检测到色标信号时,触发主伺服驱动器锁存主伺服轴编码器的锁存角度;色标检测器安装在牵引辊旁,色标检测器的光斑垂直照射在牵引辊上,当色标检测器的光斑与薄膜带色标对齐时,触发生成色标信号。

步骤S300、接收薄膜带的色标间距、主伺服轴编码器的基准位置和/或供膜纠偏伺服电机的单次补偿量,调用所述位置信息和所述基准位置获得供膜偏差,并根据所述供膜偏差和所述色标间距得到补偿量;根据所述单次补偿量和所述补偿量调节所述供膜纠偏伺服驱动器的供给量。所述基准位置为主伺服轴编码器的基准角度[α],[0o≤α≤360o];所述位置信息为主伺服轴编码器的锁存角度[β],[0o≤β≤360o]。所述调用所述位置信息和所述基准位置获得供膜偏差具体为:若[β≥α],则所述供膜偏差[Δθ=β-α];若[β<α],则所述供膜偏差[Δθ=360+β-α]。当[Δθ<180o]时,所述补偿量[ΔL=-L*Δθ/360o];当[Δθ≥180o]时,所述补偿量[ΔL=L*(360o-Δθ)/360o]。

4 结果分析

我们将该连续式供膜系统及纠偏方式应用TH20型手帕纸机包装机组,经过长期实际现场验证,得到以下结论:

1)在无线速度同步要求时,更换不同色标间距的薄膜带时,无须更换任何零部件,当薄膜带的色标间距变化较小时,可自动调节供给纠偏,当薄膜带的色标间距变化较大时,为提高供膜精度、减小补偿量,防止误差增大造成图案拉伸变形,需要在输入单元内输入色标间距和单次补偿量,即可改变供膜纠偏伺服电机的供给量,实现高速连续供给纠偏。

2)在有线速度同步要求时,更换不同色标间距的薄膜带时,不需更换任何零部件,更不可改变触摸屏内色标间距。运动控制器根据检测的供膜偏差,经过运算后换算成供膜伺服驱动器的补偿量,在无线速度同步的区间供膜纠偏伺服电机进行多次补偿,平稳改变薄膜带的线速度,防止薄膜带的线速度陡变造成的误差增大和图案拉伸变形。

因此,本文所提出的一种新型连续式供膜纠偏系统及控制方法不仅兼容旧式供膜系统的功能,而且弥补了旧式系统的不足,功能更加强大,稳定性更高,能很大的提高設备的综合效率,大大节省了成本和时间。

参考文献:

[1] 邬昌军,王巧花, “袋成型自动包装机供膜机构的设计”[J].机械管理开发,2013(4):69-70.

[2] 陈德传,程志林.“力矩伺服式卷绕张力与速度协调控制系统”[J].纺织学报,2009,30(6):118-121.

[3] 张有良,王茹,张国安.“提高热缩膜包装机送膜速度的研究”[J].包装与食品机械,2011,29(5):21-24.

[4] 郭慧静.“啤酒膜包装送切膜机构的改进设计”[J].包装与食品机械,2010,28(2): 64-67.