含钯废活性炭催化剂中金属钯的回收

2019-03-14张保明

张保明

(江西省君鑫贵金属科技材料有限公司,江西 上饶 334000)

活性炭可以负载贵金属,其产物具有良好的催化性能,贵金属催化剂广泛应用于农药制造、医药制造、石油化工、精细化工催化等行业中。其中,钯炭催化剂具有催化活性高、选择性好等优点,例如,除草剂、除虫剂、合成染料、氟呱啶、甲苯二异氰酸酯合成、苯二甲酸加氢精制等均采用含钯活性炭催化剂[1-3]。经过一段时间使用后,催化剂中的钯被杂质污染而失去活性,需更换新催化剂。由于我国贵金属钯资源紧缺,无法满足各行业所需,每年需从国外进口大量钯,因此对含钯废催化剂进行回收和循环利用,这对于解决我国钯资源短缺以及环境问题具有重大意义。

我国每年回收处理废钯碳催化剂约1000 t,原料主要来源是大型石化、医药、精细化工等企业。国内大部分钯炭回收企业主要采用焙烧、还原、王水溶解、氨络合、盐酸酸化、氨络合、水合肼还原等工艺得到贵金属钯,工艺比较成熟,本文主要研究钯炭焙烧前预处理、焙烧方式等精制过程的优化工艺。

1 试验部分

1.1 原料

原料为维生素E生产过程产生的废钯炭催化剂,此催化剂以活性炭为载体,主要活性成分为贵金属钯。其中,贵金属钯的质量分数为0.8%~1.0%,同时还含有大量的冰醋酸及少量的硅、铁、铜等元素。

1.2 试剂与仪器

试剂:甲酸、盐酸、氨水、氯酸钠、水合肼等均为分析纯。

仪器:电感耦合等离子发射光谱仪(AR200)、集热式磁力搅拌油浴锅(DF-101S)、马弗炉、四口烧瓶(2000 mL)、坩埚(1000 mL)、烧杯(2500 mL)等。

1.3 试验方法

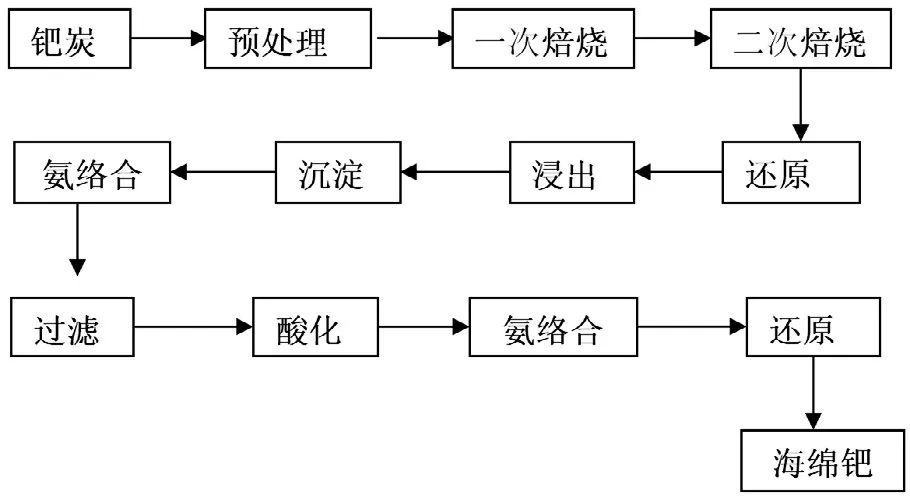

由于维生素E生产过程中卸下来的废钯炭带有大量的冰醋酸,比较刺鼻,极易着火,大多厂家选择明火点燃,此方法简单,但是易造成环境污染。同时,明火燃烧过程中金属钯随灰尘飘散,损耗严重,直接影响金属钯的回收率。点燃时,物料在容器中厚度不能超过5 cm,否则底部物料由于供氧不足,燃烧不充分,需进行二次高温燃烧。综合以上限制因素,本文对废钯炭催化剂焙烧前进行预处理,然后再焙烧。先采用热水洗涤方式,除去钯炭中携带的冰醋酸,然后在废钯炭中加入面粉稻壳之类对废钯炭进行造粒,高温煅烧,直至燃烧完全。将焙烧得到的钯精矿用甲酸还原,还原后利用盐酸加氯酸钠浸出,过滤。调整滤液酸度,并对滤液加热至适宜温度,向滤液中加入氯化铵得到氯钯酸铵(NH4)2PdCl6红棕色沉淀,将沉淀物过滤、洗涤,加入氨水络合,然后再过滤,滤液用盐酸酸化以便更好地去除碱金属杂质,经过滤后氨化,水合肼还原、过滤、洗涤、烘干,得到海绵钯[4-5]。具体回收工艺流程如图1所示。

图1 回收工艺流程

2 结果与讨论

2.1 焙烧方式与焙烧时间的关系

取2 kg的废钯活性炭催化剂原料,平均分成两份,一份经洗涤后造粒,拌入面粉或稻壳之类物质,置入坩埚在马弗炉中焙烧,另一份则置入坩埚在马弗炉直接点燃,得到废钯炭充分燃烧与时间的结果,如图2所示。

由图2可知,废钯炭催化剂经洗涤造粒后,充分燃烧完成时间明显比未经处理直接点燃燃烧时间短。这是因为直接点燃燃烧时,燃烧后表层金属形成一个保护层,导致底部物料供氧不足,延长了燃烧时间。而伴入面粉与稻壳之类的可以控制物料的燃烧值,防止物料明火燃烧同时又可以保证底部物料供氧充足,使有机物和载体炭能够燃烧充分。通过不同行业产生的废钯炭处理回收率(见表1)数据对比可知,经过预处理后的回收率明显高于直接燃烧未处理的,回收率可以提高4%,优化提升效果显著。

2.2 温度对氯化铵沉淀钯的影响

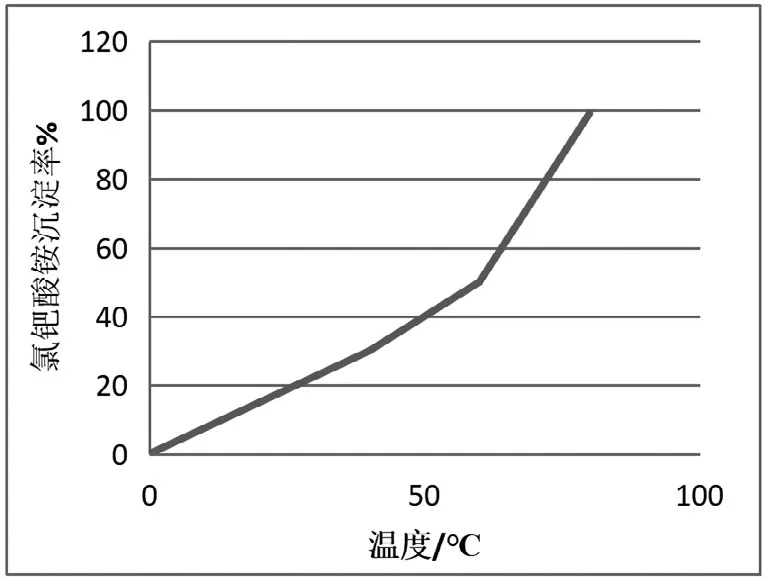

钯精矿经溶解过滤,滤液加热,氧化剂氧化后,使用氯化铵沉淀得到氯钯酸铵沉淀物。常用氧化剂主要有硝酸、氯酸钠、亚硝酸钠等,本试验采用硝酸作为氧化剂。氯化铵沉淀时,温度对沉淀率影响很大,本文主要测试了氯钯酸溶液温度对氯化铵沉淀率的影响,如图3所示。

图3 温度与氯钯酸铵沉淀率的关系

由图3可知,氯化铵沉淀氯钯酸时,氯钯酸铵的沉淀率随着温度的升高而提高,因此升温有助于钯的沉淀,当温度在80℃时,氯钯酸铵的沉淀率最高,接近100%。需要注意的是,氯化铵沉淀氯钯酸前,达到温度后溶液必须经充分氧化,才能用氯化铵沉淀。

3 结论

焙烧前物料经洗涤造粒后,焙烧所用时间最短,焙烧时温度越高,焙烧时间越短,但考虑到温度过高会造成钯损失,同时大量的钯会被氧化成氧化钯,所以选择焙烧温度为750℃。废钯炭经高温处理后必须进行充分还原,否则以氧化钯形式存在的钯无法与王水反应,造成钯回收率的降低[6]。氯化铵沉淀钯,可以甩掉大部分的碱金属杂质,但是沉淀前,氯钯酸溶液必须控制温度,最佳沉淀温度为80℃。