基于聚乙烯薄膜材料的超压气球球体设计*

2019-03-13王文剑

宁 荣,王文剑

(深圳光启高等理工研究院,广东 深圳 518057)

1 概述

超压气球是一种重要的临近空间浮空器,飞行过程中其球体内部压力大于外部压力,主要利用临近空间风场环境实现长航时飞行,是目前能在平流层稳定工作的极少的几种飞行器之一,其在空间科学、通信、气象、军事等领域有着巨大的开发价值。当前超压气球常采用南瓜构形,通过沿经线方向布置承力加强筋,将薄膜经线方向内力传递至加强筋,同时采用3D囊瓣设计进一步降低薄膜应力,使球体的耐压能力只受囊瓣半径影响,不再受球体体积影响,不再依赖于强度越来越高的材料,使廉价、强度较低的PE薄膜应用于超压气球的优势得以发挥[1-2]。

PE材料南瓜形超压气球自重小、造价低、耐压能力较高,适用于大载重超压气球系统。近年来NASA、Google、Raven等在PE材料超压气球方面进行了大量研究[3-6],取得了一系列研究成果,而国内PE超压气球发展则严重滞后于国外发展水平,尚处于起步阶段。本文主要研究了PE材料南瓜形超压气球的设计方法,开展了不同尺寸球体地面试验,验证了球体设计方案的可行性,可为我国后续长航时浮空器球体设计提供参考。

2 南瓜形超压气球设计方法

2.1 总体外形设计

首先根据整个浮空器系统的载重能力及飞行过程中的超压状况确定球体体积V和耐压能力Pmax,再根据V和Pmax设计球体母线的特征半径a、囊瓣数N及囊瓣半径r.球体的精确体积与球体的特征半径、囊瓣数、囊瓣半径各参数相互耦合,需进行不断迭代。前期先由球体体积估算特征半径大小,迭代过程中进行调整。

采用等半径方法设计带承力加强筋的球体,充气鼓起后加强筋与薄膜一同发生变形,薄膜将经线方向内力均匀地传递至承力加强筋,囊瓣在经向上的应力几乎为0.纬向承受的应力仅由球体内压及囊瓣局部曲率半径r决定,纬向内力满足σ=p·r.通过薄膜强度以及耐压能力Pmax确定囊瓣半径r.假设薄膜强度极限为σs,安全系数为k,则:

为了避免相邻囊瓣充气膨胀后相互干涉,要求囊瓣半径大于囊瓣半弦长(赤道处),即:

确定其特征半径及囊瓣半径后,为降低球体失稳现象的发生率,通过查阅经验曲线确定最终的囊瓣数N[7],建立参数化模型对上述过程进行反复迭代,得到满足要求的球体。

2.2 3D囊瓣设计

球体通过平面裁剪得到的囊瓣焊接而成,3D囊瓣设计需保证球体的外形以及薄膜将应力传递至承力加强筋。3D囊瓣为空间不可展曲面,将3D囊瓣近似展开为平面后,囊瓣的边线变长,对于PE材料超压气球,宜采用含边缘褶皱方式进行处理,具体如下。

将三维囊瓣中线及边线按相对位置进行微元化,将中线按其长度展成直线,将边线按其与中线的空间相对位置展成二维曲线即得到3D囊瓣对应的平面。此方案囊瓣中线长度不变,边线比承力加强筋长,在焊缝处焊接加强筋套,加强筋穿在加强筋套里,可自由滑动,膨胀过程中自然产生褶皱。

3 南瓜形超压气球地面试验

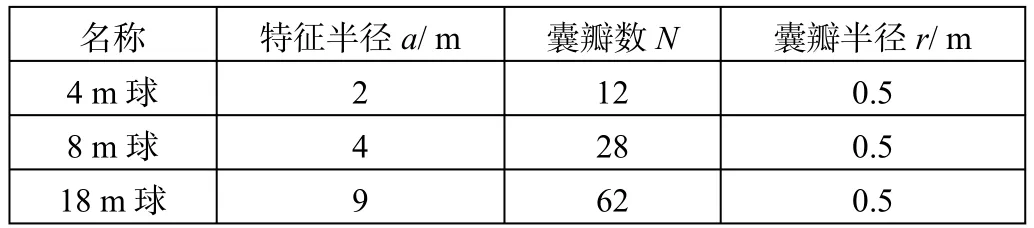

为验证PE南瓜形超压气球的耐压值与球体总体尺寸无关,本文设计了三种不同特征直径、相同囊瓣半径的球体,球体采用欧拉曲线外形,3D囊瓣设计。各设计参数如表1所示。

表1 南瓜形超压气球设计参数

球体PE材料厚度为40μm,屈服强度为4.0±0.2 N/cm(即9.5~10.5 MPa),拉伸强度为9.4~16 N/cm,由σ=p·r可知,囊瓣屈服压差约为800 Pa(耐压能力),球体破裂压差约为1 880~3 200 Pa(耐压极限)。对18 m球模型800 Pa压差下的受力情况进行仿真分析(4 m、8 m、18 m球仿真结果一致),结果如图1所示。由图1可知,800 Pa压差下18 m球各囊瓣应力分布较均匀,最大Mises应力值为10.36 MPa,刚好处于PE材料屈服强度9.5~10.5 MPa范围内,应力最大值发生在赤道附近,最大位移值为93 mm,出现在球体两极。

由此可知该方案设计的18 m球耐压能力约为800 Pa,仿真结果与σ=p·r计算结果高度一致,理论上进一步确保了该设计方案的可靠性。

图1 18 m球有限元仿真结果

对4 m球进行地面充气试验,充气过程中测量球体的耐压值,4 m球共12瓣,选取#1和#7囊瓣记录其充气过程中伸长率变化(赤道处),如图2所示。由图2可知,囊瓣伸长量在压差710~810 Pa区间急剧增加,可认为4 m球在810 Pa后发生塑性变形(即耐压能力约为810 Pa),球体压差为1 200 Pa时,#1、#7、#6、#8囊瓣均出现破裂,即极限耐压值为1 200 Pa。

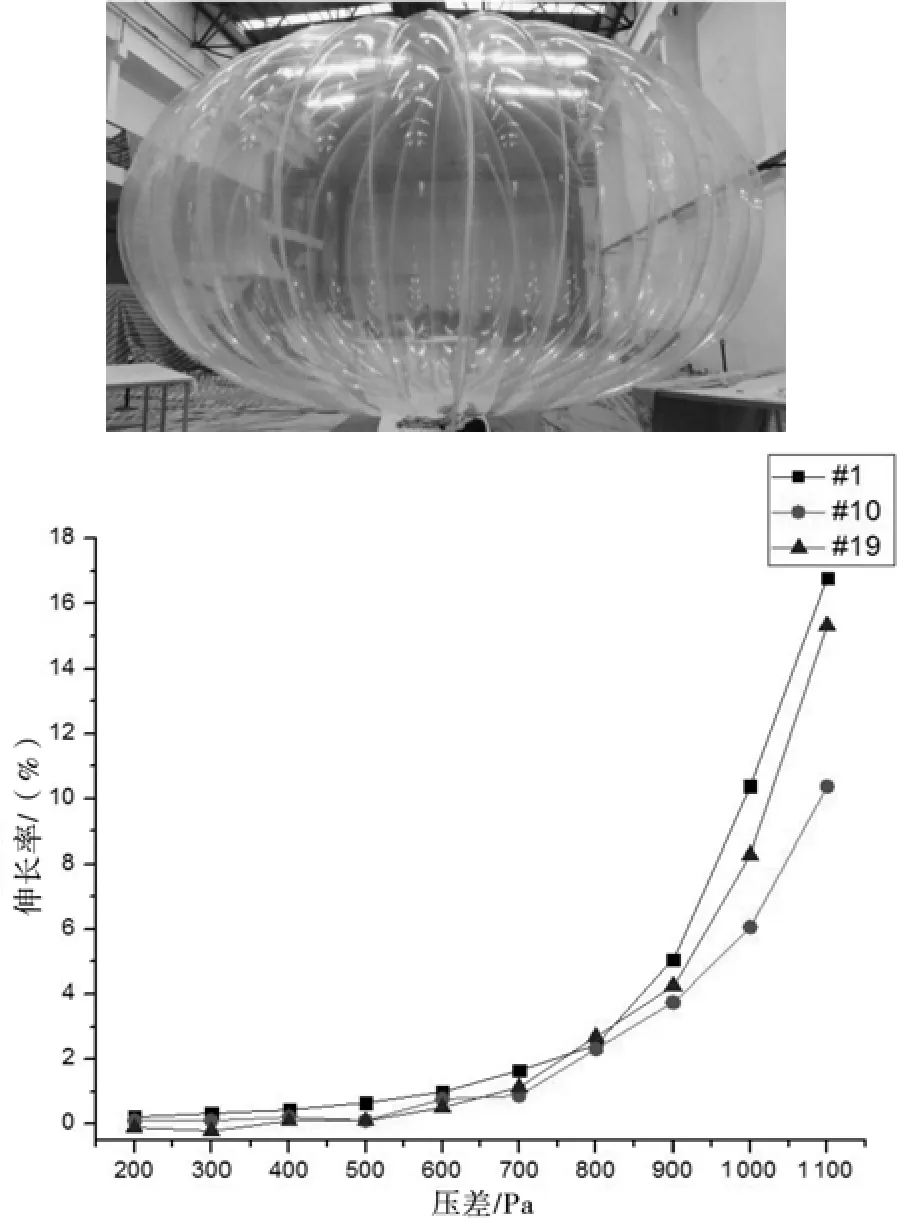

对8 m球进行地面充气试验,充气过程中测量球体的耐压值,8 m球共28瓣,选取#1、#10和#19囊瓣记录其充气过程中伸长率变化(赤道处),如图3所示,由图3可知,囊瓣伸长量在压差700~800 Pa区间急剧增加,可认为8 m球在800 Pa后发生塑性变形(即耐压能力约为800 Pa),球体压差为1 130 Pa时,#1、#15囊瓣出现破裂,即极限耐压值为1 130 Pa。

图2 4 m球试验图及其囊瓣伸长率变化曲线

图3 8 m球试验图及其囊瓣伸长率变化曲线

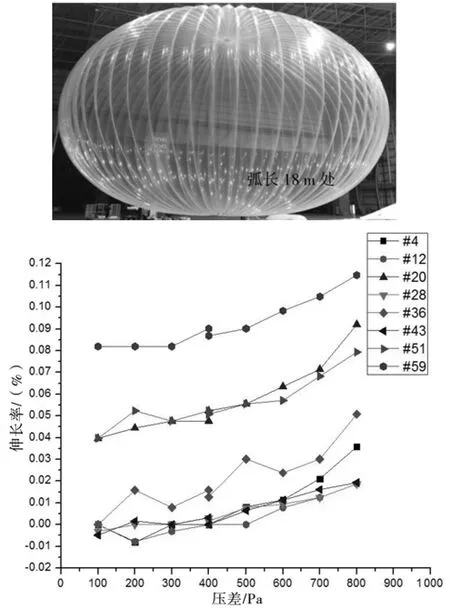

对18 m球进行地面充气试验,充气过程中测量球体的耐压值,18 m球共62瓣,选取#4、#12、#20、#28、#36、#43、#51和#59囊瓣记录其充气过程中伸长率变化(弧长18 m处),如图4所示。由图4可知,囊瓣伸长率在压差700~800 Pa区间有急剧增大的趋势,可认为18 m球在800 Pa后发生塑性变形(即耐压能力约为800 Pa),球体压差为810 Pa时,#26、#27囊瓣出现破裂,即极限耐压值为810 Pa。

图4 18 m球试验图及其囊瓣伸长率变化曲线

综上所述,4 m、8 m、18 m球屈服压差分别约为810 Pa、800 Pa、800 Pa,南瓜形超压气球的破坏均发生在塑性变形后,且试验测得的屈服压差与理论估算的结果接近,这是由于PE材料发生屈服之前,材料性能具有高度一致性,囊瓣变形均匀,接近理论状态,因此,可将球体薄膜的屈服强度作为球体耐压性能的评估指标;而对于破裂压差(4 m、8 m、18 m球分别为1 200 Pa、1 130 Pa、810 Pa),囊瓣薄膜发生屈服后,强度下降、变形加速、材料一致性变差(一致性变差也导致了PE材料拉伸强度在很大范围内波动),加上某些囊瓣PE材料本身存在局部缺陷(如针孔、尘点、划伤、厚薄不均等,球体越大存在的缺陷也会越多,材料发生屈服之前这些缺陷对球体性能的影响不会凸显出来)对球体性能的影响也被迅速放大,同时,加工过程中各囊瓣不可避免的存在一定的加工偏差,使得各囊瓣变形程度相差较大,最终导致球体在少数的几处囊瓣发生破裂,破裂压差远低于理论估算数值,并且随球体直径增大,破裂压差逐步降低,因此,破裂压差可为球体耐压性能提供一定的参考,但不宜作为评判标准。因此根据屈服压差可以判定4 m、8 m、18 m球的耐压能力是一致的,即囊瓣应力取决于囊瓣半径,与球体总体尺寸无关,从而验证了南瓜形超压气球的设计方法及3D囊瓣方案的可行性。

4 结论

本文研究了PE材料南瓜形超压气球的设计方法,讨论了球体总体外形设计以及囊瓣设计,选用相同的囊瓣半径,加工4 m、8 m和18 m南瓜形超压气球进行地面充气试验,对囊瓣变形及球体耐压值进行了对比,验证了囊瓣应力与球体总体尺寸无关的结论。