基于FEM法的镍基合金轧制开裂模型

2019-03-12供稿武晶晶苏丽凤WUJingjingSULifeng

供稿|武晶晶,苏丽凤 / WU Jing-jing, SU Li-feng

内容导读

文章基于光学显微镜和扫描电镜观察法研究了镍基合金管材轧后裂纹产生的原因,并基于有限元(FEM)建立了镍基合金管材轧制缺陷模型。结果表明:镍合金管材缺陷为裂纹型缺陷,裂纹萌生于外表面,沿壁厚呈现之字形扩展。镍基合金缺陷处的晶粒度为10级,正常区域处的晶粒度为8级;镍基合金裂纹面出现了分层的现象,各层之间清晰可见,属于脆性断裂。建立的镍基合金管材轧制模型与前期实验结果基本一致,可为寻找镍基合金管材轧制开裂提供参考。

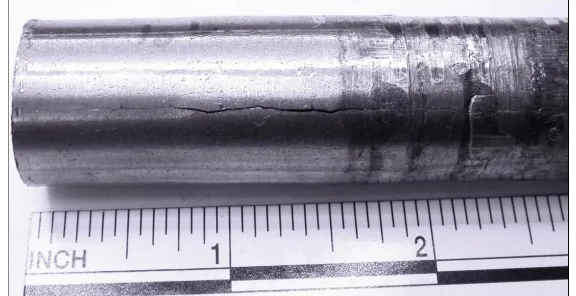

镍基合金因具有有效的抗应力腐蚀、抗氧化性,在室温和高温的苛刻环境中具有优异的力学性能,广泛应用于化工和航海设备中的加热管、热交换器和蒸发器等结构材料[1]。两辊周期式轧制因轧制精度高、轧后表面控制良好的特点,广泛地应用于镍基合金管材生产过程中。镍基合金产品轧制后的质量直接决定后期镍基合金管材生产的成品率和表面质量。西部金属材料股份有限公司生产的镍基合金轧制后出现了沿着镍管长度方向的之字形裂纹缺陷,其具体形貌如图1—3所示。国内外对镍管轧制后形成裂纹的原因研究较少,现有文献主要描述镍合金焊接或者热处理不当造成的焊接或热处理缺陷[3-5],鲜有对镍合金管材轧制开裂原因进行分析。有限元(FEM)理论是模拟物体受力或者变形过程的一种方法,广泛应用于材料加工过程中的受力分析。本文分析了镍基合金管材缺陷形貌,并用FEM理论对镍基合金缺陷形成的过程进行形象化验证,从而确定镍基合金管材内壁折叠形成的机理。为提高镍基合金管材轧制成品率,确保镍管的安全和质量奠定基础。

图1 镍管轧后表面裂纹缺陷形貌

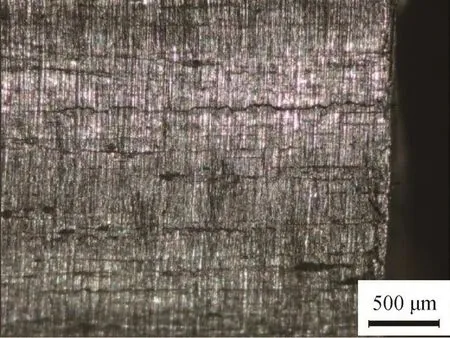

图2 镍管外表面缺陷光学形貌

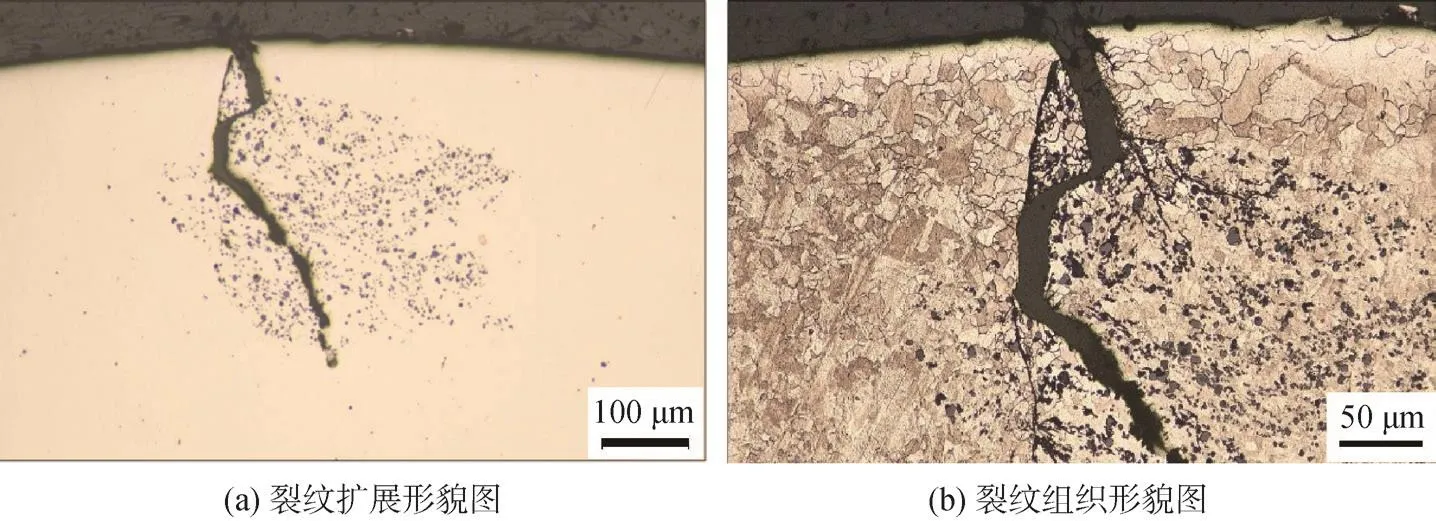

图3 镍管内表面缺陷光学形貌

实验方法

金相组织

选用轧制后含有缺陷的镍合金管材进行金相组织观察。将管材壁厚依次通过400#、600#、1000#及1200#抛光。之后采用体积分数为10%的磷酸对试样进行电解腐蚀,随后在奥林巴斯GX51型光学显微镜上沿着试样壁厚内层、中层和外层观察其金相组织。

缺陷形貌

沿着镍基合金管材裂纹扩展方向对裂纹进行剥离,采用S-3400型扫描电镜对镍基合金缺陷断口部位进行形貌观察,电镜的工作电压为3.00 kV。

建立FEM模型

设置管材轧制过程为弹塑性变形,轧辊和芯棒设置为刚体模型,忽略其轧辊和芯棒的变形。先采用制图软件分别绘制含有缺陷的坯料、芯头和孔型3D图形,随后将3D图形导入到FEM分析软件中,对坯料、芯头和孔型进行网格划分;然后设置管坯、芯头和孔型的材料参数、轧制温度、各接触面摩擦因数及运动轨迹;最后对管材轧制过程进行反复求解,输出管坯轧制变形图。

结果与分析

缺陷组织形貌

图4为镍合金管材缺陷断面组织形貌图。从图4(a)可见,镍合金管材缺陷为裂纹缺陷,裂纹萌生于管材壁厚外表面,沿着之字形裂纹从外表面沿着壁厚方向进行扩展。从图4(b)可见,镍合金管材萌生和扩展区域处的晶粒度为10级,而镍合金管材壁厚正常区域处的晶粒度为8级,所以镍合金管材壁厚处的晶粒度组织差异是缺陷产生的原因。

图4 镍合金管材缺陷形貌

电镜形貌

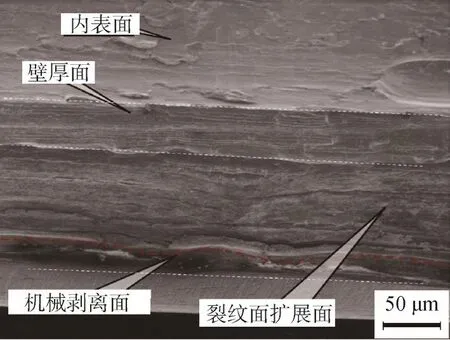

图5为镍基合金裂纹缺陷剥离面电镜形貌图。从图5中可见,镍基合金裂纹面出现了分层的现象,各层之间清晰可见,属于脆性断裂。这与前期金相组织观察是一致的。

FEM模型分析

图5 镍基合金裂纹缺陷剥离面电镜形貌

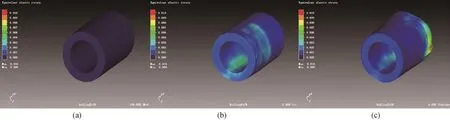

基于FEM原理建立镍基合金管材缺陷轧制模型,其模拟缺陷产生的过程如图6所示。管材中存在组织不均匀缺陷,管材模型如图6(a)所示。这种含有缺陷的管材进行轧制时,因管材受到轧制应力的作用,缺陷沿着缺陷处萌生,进而服从最小应力法则出现之字形扩展,具体形貌如图6(b)和图6(c)所示。这些模拟结果与实际理论结果是一致的,所以建立的镍基合金管材轧制模型与前期实验结果基本一致,可为寻找镍基合金管材轧制开裂提供参考。

结束语

(1) 镍合金管材缺陷为裂纹型缺陷,裂纹萌生于外表面,沿壁厚呈现之字形扩展。镍基合金缺陷处的晶粒度为10级,正常区域处的晶粒度为8级。

(2) 镍基合金裂纹面出现了分层的现象,各层之间清晰可见,属于脆性断裂。

(3) 建立的镍基合金管材轧制模型与前期实验结果基本一致,可为寻找镍基合金管材轧制开裂提供参考。

图6 镍基合金管材缺陷轧制模型