装甲车辆动力舱空气流动与传热仿真研究

2019-03-12康琦刘建敏王普凯刘艳斌董意

康琦,刘建敏,王普凯,刘艳斌,董意

(1.陆军装甲兵学院车辆工程系,北京 100072;2.中国海上卫星测控部,江苏 江阴 214431)

随着高功率高密度动力和传动装置的发展,装甲车辆动力舱的功率密度越来越大,导致动力舱内散热需求增大。同时动力舱内部件布置紧密,不能对其结构进行大的修改。因此研究装甲车辆动力舱空气流动与传热进而提高动力舱散热能力就显得尤为重要[1-2]。

装甲车辆动力舱空气流动与传热研究[1-7]一般方法是通过建立动力舱三维模型并离散为有限元网格模型,然后对动力舱空气的流场和温度场以及散热器的传热进行详细仿真计算。这种方法对数据要求高,建模时间长且仿真计算收敛慢,对计算机硬件要求高。本研究将三维CFD模型转化为一维CFD模型,而后对一维模型进行求解,这种仿真方法在保证一定计算精度的前提下,可以大大节省计算时间。

本研究首先建立了装甲车辆动力舱三维模型,在此基础上利用GT-Cool 3D软件建立散热器和风扇Cool 3D模型,随后将三维CFD模型离散成大量的小体积块,得到一维CFD仿真模型,而后采用有限体积法进行求解,最后对标定工况下动力舱空气流动和传热进行了分析。

1 理论分析

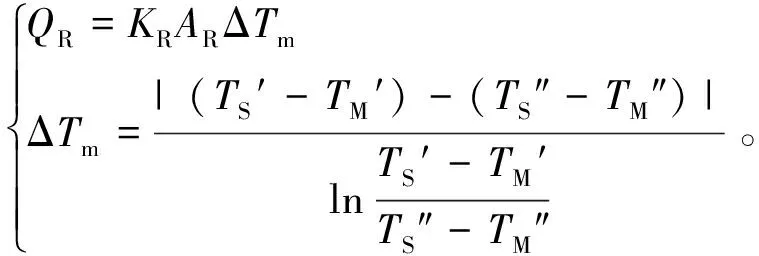

动力舱的传热主要集中在散热器部件上,该装甲车辆采用管带式紧凑散热器,冷却方式为强制风冷。散热器内部热流和冷流的传热及散热器传热量[8]可采用式(1)和式(2)计算求得。

式中:QM,QS和QR分别为冷却液、空气和散热器散热量;mM,mS分别为冷却液和空气质量流量;CpM,CpS分别为冷却液和空气比热容;TM′,TM″分别为冷却液入口和出口温度;TS′,TS″分别为空气入口和出口温度;KR为散热器传热系数;AR为散热器传热面积;ΔTm为散热器对数平均温差。

管带式散热器和空气接触的散热片,在计算上可当作肋片处理[9],其传热系数为

式中:hM,hS分别为热流体与壁面间对流传热系数和冷流体与肋表面间对流传热系数;δ,λ分别为肋片厚度和导热系数;β,η分别为肋化系数和肋化效率。

其中对流传热系数通过努赛尔关联式[7]计算得到:

联立以上各式得到对流传热系数:

式中:h为流体与壁面间对流传热系数;k为流体热传导率;L为特征长度;μ为流体动力黏度;Cp为流体比定压热容;ρ为流体密度;v为流体流速。

2 模型建立

装甲车辆动力舱是安装动力装置、传动装置、冷却系统、润滑系统及其他辅助系统的一个车体隔舱,这些部件约束了舱内空气的流动空间,构成了空气流场的边界。

风扇高速运转,强制空气在动力舱内循环流动,冷却各热源部件表面。冷却空气具体的流动路线为:从进气百叶窗进入后,流进散热器再由风扇经排气百叶窗排至车外,冷却风道呈现U型(见图1)。

图1 冷却空气流动路线

2.1 动力舱三维实体模型

利用Pro/E软件,分别建立进排气百叶窗、变速箱、发动机、行星转向机、齿轮箱、风扇等部件的三维实体模型,并按实际的空间布置进行了装配,装配模型见图2。三维实体模型为动力舱空气流动提供约束。在模型建立过程中,考虑到动力舱内部件结构复杂和仿真过程离散程度,同时为了提高计算速度,对模型中的一些细节特征进行了简化处理。

2.2 装甲车辆动力舱CFD模型

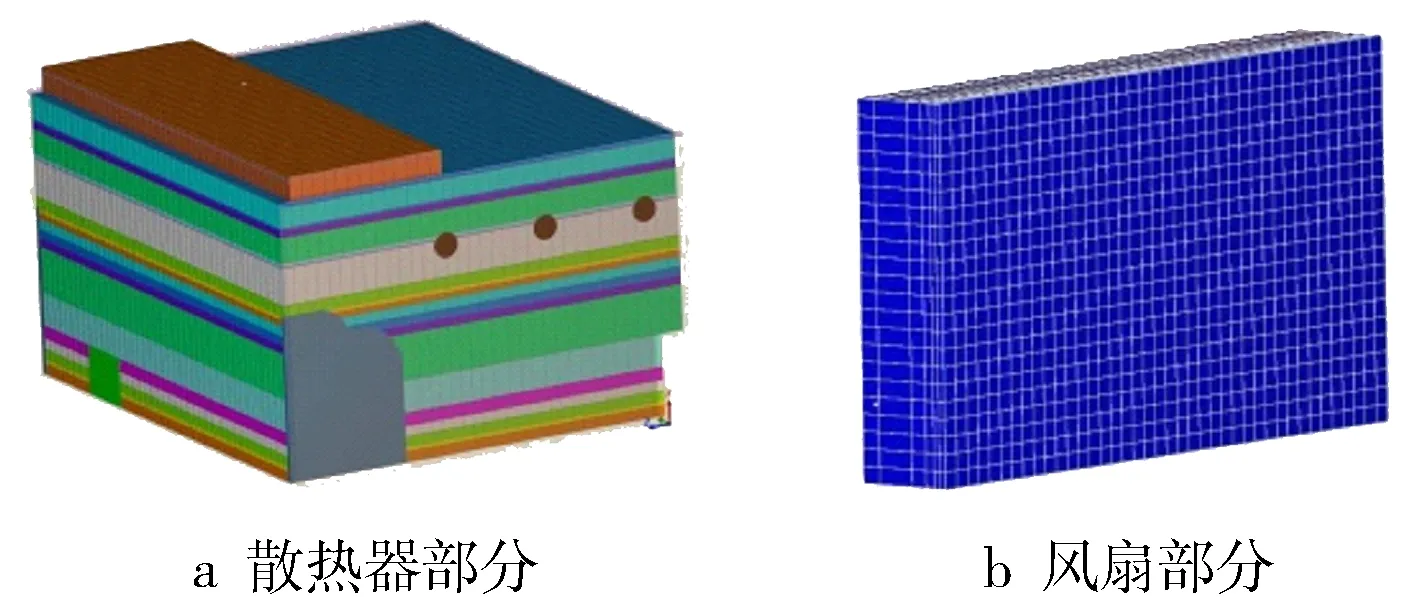

2.2.1散热器模型

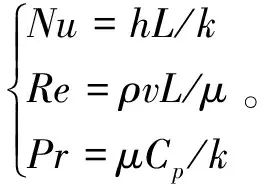

该型装甲车辆水散热器[10]由前集水箱、后集水箱、散热带、散热管等组成,位于传动部分的右上方。其芯体采用管带式结构,分别与前后集水箱连接在一块,其中前集水箱内部分为3室,后集水箱内部分为2室,因此冷却液在散热器芯体中流经两个来回(4个流程)。散热管排成7列,散热带呈波纹状,并制有缺口。散热器的芯部和空气通道结构参数见图3和图4。

图2 装甲车辆动力舱三维模型

图3 散热器芯部结构示意 图4 空冷侧翅片主要参数

其中:W=488 mm;L=1 444 mm;H=150 mm;δ=0.2 mm;b=2.7 mm;h=9.5 mm。

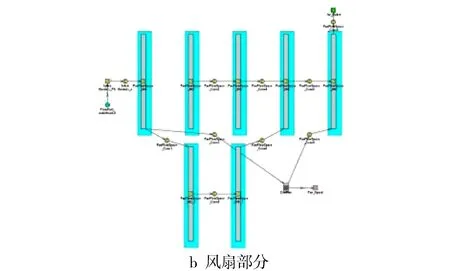

2.2.2风扇模型

该型装甲车辆的风扇采用后弯形离心式结构,由风扇轮盘、导向圈和18个叶片组成,位于装甲车辆尾部左侧。根据风扇试验数据,对压升与空气流速的关系进行拟合,得到两者关系:

ΔP=3 427.889 4-23.717 5v-2.774 1v2。

(7)

2.2.3动力舱CFD模型

在GT-Cool 3D软件[11-12]中将动力舱三维实体模型导入其中并转化为障碍物,然后建立散热器和风扇的Cool 3D模型,最后建立动力舱空气流动区域。由于软件限制只能建立散热器迎风面和风扇迎风面平行的三维CFD模型,无法直接建立U型冷却风道。

为了解决这个问题,以风扇前侧为分割线将动力舱分成两个部分,分别建立三维CFD模型,并分别离散为两个独立的一维CFD仿真模型,即散热器部分和风扇部分。在GT-Suite软件中将这两个一维模型进行边界耦合,最终完成装甲车辆U型冷却风道一维CFD模型的建立。建立的模型见图5至图7。

图5 装甲车辆动力舱三维CFD模型

图6 装甲车辆动力舱三维离散模型

图7 装甲车辆动力舱一维CFD模型

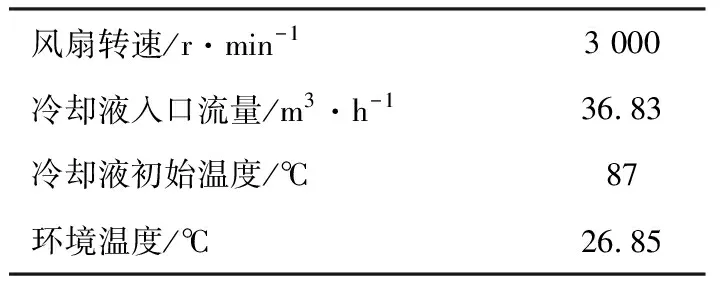

2.3 边界条件

发动机标定工况下的风扇、冷却液及外部环境的边界条件见表1。

表1 装甲车辆动力舱模型边界条件

2.4 模型验证

为验证建立的装甲车辆动力舱仿真模型的准确性,进行了实车试验,得到进排气百叶窗处空气温度和流速、水散热器热侧冷却液进出口温度和流速。车辆运行的环境温度为25 ℃,环境压力为101 kPa,发动机转速为2 000 r/min,转速稳定后进行测试。数字采集系统采用DH5967,温度传感器采用JCJ100TLB,流量传感器采用LWGY型涡轮速度型流量计,速度传感器采用Kanomax MODEL 6332D。传感器安装位置见图8。

图8 传感器安装位置示意

将冷却风道阻力、冷却风道流量及散热器散热量的试验值和计算值进行对比(见表2),其中散热器散热量由冷却液进出口温度和流量计算得到。

表2 风道流量、阻力和散热量试验值与计算值对比

通过对比分析发现:该装甲车辆动力舱模型的3个参数最大误差为5.33%,在工程误差允许范围之内,从而验证了模型的准确性。

3 仿真结果及分析

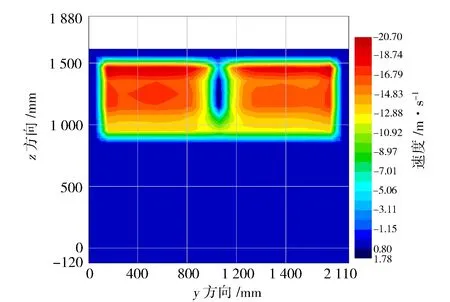

3.1 动力舱空气流动仿真结果

通过建立的装甲车辆动力舱一维CFD模型,对该装甲车辆标定工况下的动力舱空气流动状态进行了计算,计算结果见图9至图11。

图9 进气百叶窗处空气流速分布示意

从图9可以看出:外界空气主要从进气百叶窗进入动力舱,其空气流速较高,但其流速分布不均匀;位置越靠近动力舱尾部,空气流速越高,这主要是由于风扇位于动力舱尾部,动力舱后部空气压差大,并且进气百叶窗的开窗角度为斜向后,会对空气流动方向产生一定影响;进气百叶窗左半部分处的空气流速普遍要比右半部分高,这主要是由于风扇的位置不在动力舱尾部的中央,而是稍偏左;在进气百叶窗中央位置处存在一段空气流速很小的区域,这主要是由于为了提高装甲车辆的防护性能,进气百叶窗板中央存在一段隔板。

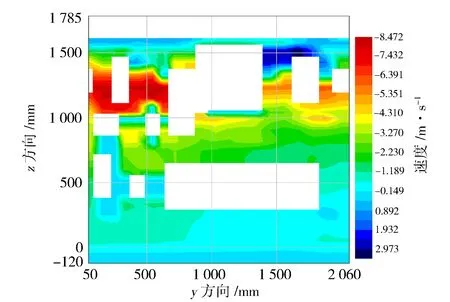

从图10可以看出:动力舱中间位置的空气流速分布较为紊乱,这主要是由于变速箱、行星转向机、传动箱等部件对气流的阻碍作用;动力舱中大部分的气流集中在动力舱的后部且流速较高,小部分的气流流向动力舱的前部但流速较慢,这主要是由于空气入口和出口都位于动力舱后部,风道容易形成;动力舱后部空气流速高的区域主要集中在左半部分,并且在右半部分出现了空气回流的现象,这主要是由于风扇的偏心布置以及变速箱、行星转向机等部件的阻碍作用。

图10 动力舱中间位置空气流速分布示意

从图11可以看出:风扇进口处的空气流速分布是不均匀的,空气流速高的区域主要集中在y方向200~1 300 mm的区域,这主要是由于风扇偏心布置。此仿真方法中风扇的流场分布更贴近于实际情况,为整个动力舱空气流动和传热提供了更准确的动力。

图11 风扇进口处空气流速分布示意

3.2 散热器处空气流动与传热仿真结果

通过建立的装甲车辆动力舱一维CFD模型,对该装甲车辆标定工况下的散热器空气流动和传热性能进行了计算,计算结果见图12至图16。

图12 散热器冷侧空气流速分布示意

从图12可以看出:散热器冷侧空气流速范围为3.27~17.40 m/s,变化幅度较大,分布较为不均匀。在y方向上,在860~1 200 mm区域中的空气流速相比于其他区域明显变小,这主要是由于进气百叶窗板中央存在一段隔板,外界空气不能直接吹向散热器;在z方向上,空气流速高的区域主要集中在1 110~1 530 mm之间,在980~1 530 mm区域中空气流速有所减小,但是流速相差不大,这主要是由于风扇位于动力舱的尾部。

图13 散热器冷侧对流传热系数分布示意

从图13可以看出:散热器冷侧对流传热系数的范围为48.1~200.5 W/(m2·K),变化幅度较大,分布较为不均匀。散热器冷侧对流传热系数分布与其冷侧的空气流速分布相似,这主要是由于在求解散热器冷侧对流传热系数时,只有空气流速发生变化,其他影响对流传热系数的参数可视为定值,根据式(6)可知,空气流速越高,空气与壁面间对流传热系数也就越大。

从图14可以看出:散热器冷侧空气出口温度的范围为61.25~85.63 ℃,空气的温升范围为34.4~58.78 ℃,分布较为不均匀。散热器冷侧空气出口温度分布与其冷侧的空气流速分布正好相反,即空气流速越慢的区域,空气出口温度越高,这主要是由于空气流速高的区域,其空气质量流量也就越大,根据式(1)和式(2)可知,空气流速越高,流经散热器的空气温升也就越小,即空气出口温度越小。

图14 散热器冷侧空气出口温度分布示意

图15 散热器热侧对流传热系数分布示意

从图15可以看出:散热器热侧对流传热系数的范围为850.1~857.7 W/(m2·K),变化幅度较小,分布较均匀,且呈现出4个流程的变化趋势。这主要是由于冷却液在散热器芯体中流经4个流程,且各区域的流速变化很小,根据式(6)可知冷却液与壁面间对流传热系数变化幅度较小。

图16 散热器热侧冷却液温度分布示意

从图16可以看出:散热器冷却液入口温度为87.02 ℃,出口温度为79.75 ℃,温差为7.27 ℃,散热器热侧冷却液温度分布基本与其对流传热系数分布相同,但是温度分布变化幅度较大。同时冷却液在流经散热器前两个流程时温度下降幅度较大,说明前两个流程整体冷却散热效果好;但是在流进第三、四流程时,冷却液温度下降幅度较小,尤其是第三流程,说明其冷却散热效果差。因此进气百叶窗板中央的隔板对于散热器的冷却散热能力有较大影响。

3.3 散热器高度对空气流动与传热的影响

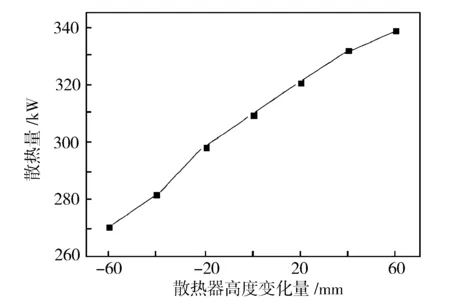

在动力舱一维CFD模型中改变散热器位置高度(变化范围为±60 mm),进一步分析散热器位置高度对空气流动与传热的影响(见图17和图18)。

图17 流经散热器的空气流量随散热器高度的变化

图18 散热器散热量随散热器高度的变化

从图17和图18可以看出:流进散热器的空气流量随散热器高度的增加而增加,散热器的散热量也有同样的趋势。散热器高度每增加20 mm,流进散热器的空气流量平均增加0.523 m3/s,平均增幅为7.32%;散热器的散热量平均增加11.43 kW,平均增幅为3.69%。可见散热器高度对于动力舱空气流动和传热的影响较为显著。

4 结论

a) 装甲车辆动力舱内空气流速分布不均匀,在水平方向上越靠近动力舱尾部,空气流速越高;同时由于散热器、变速箱和行星转向机等部件的阻碍作用,空气从进气百叶窗进入流进散热器等部件后流速下降明显,并且在变速箱右侧发生了空气回流的现象;

b) 散热器冷侧空气流速分布不均匀且变化幅度较大,热侧冷却液流速分布较为均匀且变化幅度小,散热器冷侧空气流速分布不均匀性导致了其散热能力的不均匀性,具体表现为在散热器前两个流程整体冷却散热效果好,第三流程的冷却散热效果差;

c) 散热器位置高度对空气流动与传热有显著影响:散热器高度每增加20 mm,流进散热器的空气流量平均增加0.523 m3/s,平均增幅为7.32%,散热器的散热量平均增加11.43 kW,平均增幅为3.69%。