机电复合增压技术研究进展综述

2019-03-12胡超杨名洋邓康耀邢卫东张俊跃

胡超,杨名洋,2,邓康耀,2,邢卫东,张俊跃

(1.上海交通大学动力机械及工程教育部重点实验室,上海 200240;2.上海交通大学高新船舶与深海开发装备协同创新中心,上海 200240;3.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400)

随着环境污染、全球变暖问题逐渐紧迫,世界主要国家都开始制定大幅度降低油耗和CO2排放的法规。巴黎气候大会上,中国承诺在2030年实现CO2减排65%左右。近3年来,车用动力电动化的发展在世界范围内进入快车道,各国均推出了未来电动化车用动力的发展规划。然而,与传统内燃机相比,目前传统车用电池技术仍然存在能量密度相对低、充电时间长、电池性能退化严重和环境污染等一系列问题需要逐一克服。燃料电池技术虽在能量密度和能量补充时间方面和内燃机相当,但在技术成熟度、成本控制方面在可预见的时间内难以与内燃机相比。内燃机和混合动力将是未来相当长一段时间内的主流车用动力[1]。因此,发展节能型和低排放的内燃机、加大汽车动力总成中的电气化比重依旧是车用动力的关键任务之一。传统内燃机近30%的能量由废气带走而浪费,故余热利用技术成为了内燃机进一步节能减排的关键。目前车船用动力余热利用技术中,相对于有机朗肯循环(ORC)、热发电(TEG)等,机电复合增压技术以其节能减排的巨大潜力、高结构紧凑性和技术成熟度等诸多优势,逐步成为该领域的研究热点之一[2]。

机电复合增压技术的特征是将电机(包含电动机与发电机)与传统涡轮增压器集成,实现发动机与涡轮增压器运行的部分解耦甚至完全解耦,可从本质上解决往复式活塞发动机与旋转式叶轮机械涡轮增压器难以全工况匹配的问题。发动机排气能量与负荷程度正相关。传统涡轮增压须采用可调几何方式如废气旁通等避免高负荷过度增压、低负荷增压不足的问题。该方法导致增压器在废气能量利用方面存在严重不足,难以适应未来高性能发动机对增压技术的需求。机电复合增压通过高负荷涡轮发电、低负荷电机辅助增压的方式,一方面实现涡轮增压与发动机的全工况匹配,另一方面可以和混合动力系统电力整合,在提高传统内燃机与混合动力汽车的燃效和尾气排放方面具有极大的潜力。

目前,在车用发动机领域,帝国理工学院、拉夫堡大学、卢布尔雅那大学和杜伦大学等国外高校联合卡特彼勒、博格华纳、CPT等OEM或零部件公司,针对机电复合增压技术的系统匹配、切换控制、关键部件设计及流动机理等方面开展了相关研究。对于船舶发动机,特别是在低速二冲程大功率发动机领域,机电复合增压技术研究比较少见,仅有日本三菱重工开展了针对低速机的机电复合增压研究[3-5]。目前,国内针对车船用机电复合增压技术的研究仍较为少见,仅有部分概念性探讨和对比研究[6-7]。本研究针对当前机电复合增压技术的研究现状、关键问题及现行的解决方案进行综述,并对未来研究应用趋势进行了进一步分析。

1 机电复合增压的结构布局

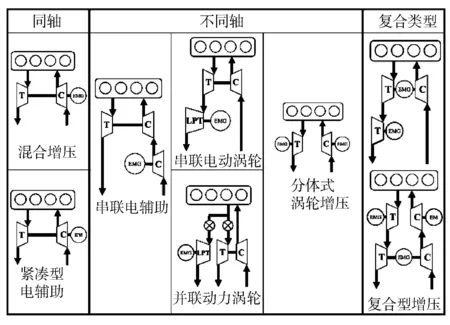

目前国内外研究中的机电复合增压结构布局存在诸多形式。根据电机是否集成在涡轮轴上可分为三类(见图1):1)集成于传统增压器转轴上的两种结构,包括混合增压结构(集成电动机/发电机,Hybrid Turbocharger)[8-9]和紧凑型电辅助增压(集成电动机)结构[10-12];2)安置于进排气管路中的三种串/并联结构,包括串联在增压器压气机上/下游的电辅助增压[13-14],串/并联在增压器涡轮端下游的动力涡轮[7,15],以及集成了电辅助增压和动力涡轮的分体式涡轮增压[16];3)上述两类布局方案组合形成的复合型方案[17-18]。

图1 机电复合增压方案布局

对于同轴布局类型,紧凑型电辅助增压和混合增压通过高速电动机/发电机对增压器转子制动或增速实现涡轮发电或者辅助增压,从而突破传统增压器中涡轮-压气机功率平衡、增压器-发动机相互耦合的约束,解决内燃机低负荷气量不足和高负荷增压过度等问题。由于汽车发动机舱许用空间有限,车用电辅助/电复合涡轮增压一般将电机集成在涡轮和压气机之间的涡轮轴上以提高紧凑性。而船用动力舱空间相对较大,船用电辅助/电复合涡轮增压通过联轴器等将电机集成在径流式压气机侧的延长轴上,利用进气空气对电机定子进行辅助冷却[19-20]。在相同辅助功率情况下,船用紧凑型电辅助涡轮增压器扫气压力和工作效率远高于传统船用辅助风机[19]。紧凑型电辅助增压通过在低负荷时助力增压提高气量以改善低速动力性能和排放性能,但是该布局型式在中高负荷时由于进气量充足而丧失优势。另一方面,混合型布局方式由于兼具发电和助力的功能,因而可在低负荷气量不足时实现辅助增压提高进气量,同时高负荷排气能量过剩时涡轮发电回收能量。相比于紧凑型电辅助增压方案,该布局结构由于集成电动发电机于增压器中间体中,因此要求电动发电机具有高可靠性、高紧凑性等要求,对高效冷却技术、转子动力学等提出了巨大的挑战,目前仍处于样机验证阶段。

对于不同轴布局类型,电辅助增压通过电机直接驱动离心压气机或螺杆式压气机,在发动机低负荷工况进行辅助增压,补充进气以改善燃油经济性能,但须消耗额外能量,且仅在低负荷时具有良好效果。动力涡轮通过与传统增压器并联或串联的涡轮在高发动机负荷工况回收富余排气能量,从而避免使用废气旁通阀,同时避免发动机高负荷增压过度、压气机堵塞和增压器超速等问题[15]。然而该方案仅在发动机高负荷时才具有较大节能优势,低负荷时由于使气量进一步降低,反而导致发动机性能恶化。分体式增压则综合电辅助增压和动力涡轮两种方式,取消了涡轮和压气机之间的机械连接轴,使用电池电源作为柔性能量单元沟通压气机和涡轮,从而具有可实现发动机全负荷最佳运行状态的潜力。但是该方案能量转换链过长,系统能量转换效率较低[16-17]。复合增压类型是将上述多种增压布局方案进行组合,目前研究较少,仍停留在概念层次[18]。

上述三大类型机电复合增压布局方案的优劣势和潜力具有较大差异。诸葛伟林等比较了串、并联动力涡轮和紧凑型混合增压三种方案,指出并联动力涡轮结构在高低负荷均可提升燃油经济性(US06路况提升4%,FTP75提升1.6%),是所研究的三种方案中最具潜力的布局[7]。Pasini等基于车用压燃发动机比较了传统增压(可变几何增压VGT)、混合增压和分体式增压三种增压布局方案的燃油经济性等指标[21]。研究结果表明,分体式增压取消了传统涡轮与压气机的功率和转速相等的限制,比混合增压拥有更大的节能潜力。其中,高转速、中低负荷时混合增压和分体式增压分别比传统增压提高燃油机经济性6%和8%,但是中等转速时此两种机电复合增压方案并无明显优势。

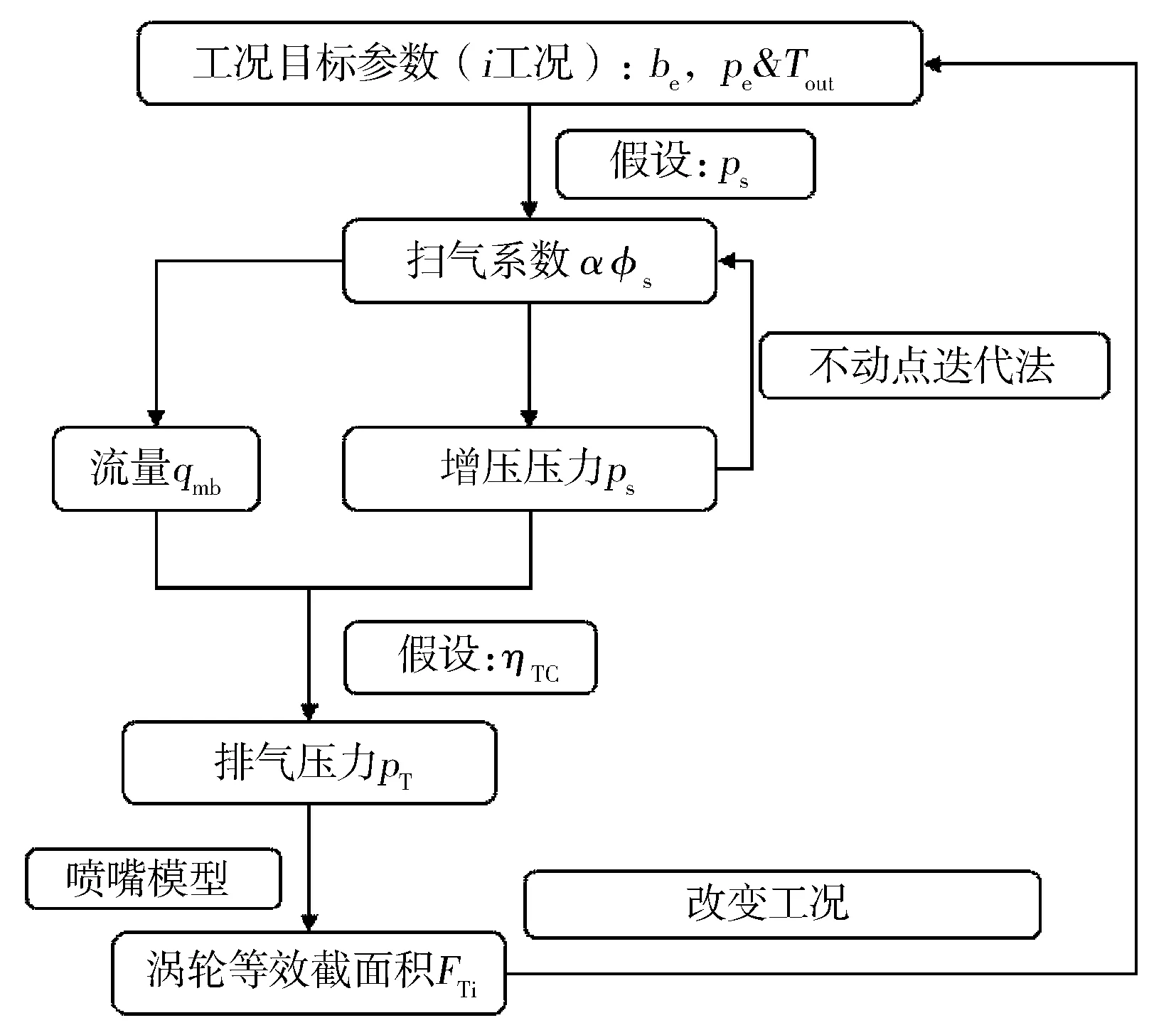

2 机电复合增压与发动机匹配及控制策略

机电复合增压与发动机的匹配决定了两者联合工作范围,匹配的好坏决定了增压发动机节能减排潜力的大小。控制策略是机电复合增压技术的关键,其优劣决定了增压发动机燃油经济性和瞬态响应能力的高低。

对于传统涡轮增压器,匹配时须确保发动机耗气特性曲线穿过压气机和涡轮高效率区,并与压气机喘振线有一定距离(10%及以上的喘振裕度),具体方法包括估算[22-23]和试验[24]等。其中顾宏中提出的JTK匹配估算方法见图2。

图2 JTK匹配估算方法[22]

传统增压器与发动机匹配、压气机与涡轮匹配须满足转速、流量相等以及功率平衡等约束条件。机电复合增压由于实现发动机与增压器、压气机与涡轮的解耦,因而具有不同的匹配约束条件,具体见表1。机电复合增压与传动增压方案的约束差异导致机电复合增压-发动机匹配和传统匹配方法呈现显著差异特征。然而,目前针对机电复合增压匹配方法的报道较少,主要是基于传统增压发动机匹配方案进行修改调整。Dimitriou等开展了机电复合增压涡轮与压气机大小对整机性能影响的规律研究,发现与传统增压器相比,须采用小涡轮和小压气机才可实现更优的发动机燃油经济性和加速性能[25]。

表1 机电复合涡轮增压方案约束条件

由于约束条件的减少,机电复合增压增加了增压发动机的控制变量(电动机/发电机功率),且与其他控制量(VGT开度和EGR阀)耦合紧密,因而气系统的控制更加复杂。目前机电复合增压控制主要面临以下三个关键问题:模式切换控制策略(电动模式/发电模式)、电机功率控制策略(电动机功率/发电量)和多变量协同控制(电动机/发电机功率、VGT和废气再循环EGR率)[26-28]。针对以上问题,Zhao等提出了混合增压柴油机可预测控制模型控制方法[29-31],采用H_∞解耦控制理论对多个变量(电动机/发电机功率、VGT开度和EGR率)进行解耦控制[32-33],试验结果证明该方法具备高可靠性和高跟随性,发动机油耗下降0.5%左右[30]。

3 机电复合增压技术的部件研究

机电复合增压取消了传统涡轮增压发动机在功率平衡、转速相等方面的约束,使得该技术对其核心部件即离心压气机、涡轮提出了与传统增压具有明显差异的要求。电动机/发电机是机电复合增压的另一个关键部件,与离心压气机、涡轮的联合工作使得该部件与现有电动机/发电机的工况、运行环境具有显著差别。因此,机电复合增压技术须重点对离心压气机、涡轮以及电动机/发电机开展针对性的研究。

3.1 涡轮

涡轮是机电复合增压技术中进行能量回收的部件,因此,与传统增压器相比,提高涡轮效率意义更为重大。传统增压器涡轮最高效率通常在80%左右[22],而机电复合增压技术为了获得更高的收益,需要涡轮效率相比传统涡轮明显提高。Caterpillar公司所设计的机电复合涡轮最高效率达到85%左右[27]。对于具有串联布局形式(见图1)的机电复合增压,动力涡轮前排气能量较低,压力在0.105~0.130 MPa[2]。然而,传统径流式涡轮最高效率的压比高于2.0,在低膨胀比时效率极低(小于40%)。显然,采用传统增压器涡轮设计方法无法满足具有串联布局形式的机电复合增压技术。另一方面,由于目前适用于涡轮发电的发电机转速通常显著低于传统增压器运行转速,因而机电复合增压涡轮设计转速须偏离径流涡轮最佳转速范围。伦敦帝国理工学院Martinez-Botas等针对机电复合增压技术设计了低膨胀比高效率混流涡轮(见图3)[34-35]。该涡轮最高效点出现在膨胀比为1.1时,最高效率达75.8%。该机电复合增压可使发动机在1.0 L汽油机台架试验中提高燃油经济性约3%。Kant等基于该涡轮设计方法进一步开展了10.0 L重卡柴油机的动力涡轮设计研究,结果显示基于该动力涡轮的机电复合增压技术可实现发动机油耗降低近4%[36]。

图3 传统涡轮和低膨胀比高效涡轮性能比较[35]

3.2 压气机

机电复合增压广泛采用离心压气机作为增压压气机。由于压气机的驱动电机消耗能量,因而提高压气机效率对于机电复合增压系统燃油经济性具有重要意义。Caterpillar所设计的机电复合增压压气机比传统增压压气机效率高3%~8%[27]。对于电机驱动辅助增压布局形式的机电复合增压,由于目前辅助增压用高速电机转速通常难以达到传统涡轮增压器运行转速,这就要求机电复合增压的离心压气机采用相对较低的比转速设计理念。杨名洋等针对电辅助设计了一款压比2.0,转速120 000 r/min的离心压气机,其最高效率为78%[37]。郑新前等设计了一款转速仅为20 000 r/min的电动离心压气机,采用大后弯角、小扩压器等设计特征,实现最高效率约78%[38]。另一方面,由于机电复合增压中涡轮发电工况将导致离心压气机向小流量工况移动,从而靠近喘振边界,因此,机电复合增压对压气机喘振裕度提出了更高的要求。Wang P等采用优化叶轮叶尖负荷分布等方式提高电辅助增压离心压气机的设计转速,喘振裕度拓宽约51.4%[39]。由于对发动机加速性能的苛刻要求,需要离心压气机具有较小的转动惯量。如何在低比转速和转动惯量之间平衡优化,是机电复合增压技术需要在电机技术成熟度、效率、成本、可靠性等诸多因素中综合考虑的挑战之一。

3.3 电动机/发电机

机电复合增压技术要求其电动机/发电机具有高速(大于10 000 r/min)、低惯量快响应、高结构紧凑性、高温环境下的高可靠性、宽转速范围内的交/直流高效逆变等一系列特征,目前研究主要包括集成电机结构设计、高效冷却、交/直流电(AC/DC)转换、超快速启动等方面。对于电动机/发电机集成在增压器转轴与中间体上的混合增压或复合增压布局形式,高温涡轮端向电动机/发电机传递的大量热与电动机/发电机紧凑空间内的散热极难被冷却液带走。高温会导致包线绝缘性降低、永磁体退磁以及轴承润滑不良等一系列问题,故须开展紧凑空间内的高效冷却技术。Rutledge等针对混合增压布局形式的机电复合增压开展了结构优化设计(见图4)和水冷技术研究,提高电动机/发电机及其电路的可靠性[40]。发动机运行范围宽广,机电复合增压转速覆盖范围宽,因而电机电流基频(甚至达kHz级)超高进而难以使用电压源脉宽调制(PWM)进行变频和转换。Yamashita等采用高频斩波器(30 kHz)的电流源逆变器有效避免了该问题[8]。另一方面,为了提高机电复合增压加速响应性能,要求驱动电机在不超过1 s时间内加速至压气机最低工作转速(50 000~70 000 r/min)。这一方面对电机、储能设备功率、转子转动惯量提出较高要求,另一方面,电子元器件易因强电流发热受损。Kattwinkel等采用集成电路、场效应管并提升车载电源电压(12 V提升到24 V或48 V)等方法,有效降低了启动电流,并且提升了线路电流承载能力,解决了电子元器件的热受损问题[41]。

图4 电机中置集成在涡轮轴设计示意[40]

4 总结与展望

在车用动力电动化发展趋势大潮下,机电复合增压技术快速发展。现有多种布局形式的机电复合增压类型(同轴、不同轴和复合类型),不同方案发动机-增压、涡轮-压气机匹配约束和工作环境与传统涡轮增压器存在巨大差异,从而导致机电复合增压-发动机匹配、关键部件等方面与传统增压在设计理念和方法方面迥异。

从机电复合增压结构布局特征、匹配与控制、关键部件等三个方面的研究进展进行了综述,分析比较了三种布局方案的机电复合增压技术的特点与潜力,讨论了机电复合增压匹配和控制技术特点与研究现状,最后阐述了机电复合增压的涡轮、压气机和电动机/发电机具体特点要求与研究进展。针对机电复合增压尚无成体系的匹配方法,目前主要以基于传统涡轮增压匹配方法的经验为主。针对机电复合增压部件的研究较少,目前仍然以传统增压离心压气机和涡轮设计方法为主,难以满足机电复合增压对高效低膨胀比涡轮、高效宽喘振裕度压气机的要求。目前高速、高紧凑性、高可靠性与低惯量电机/发电机的研发离机电复合增压对之提出的要求仍有较大距离。虽然存在巨大的挑战,但机电复合增压基于发动机负荷工况实现精细化空气管理,在提高传统内燃机与混合动力汽车的燃油经济性和降低排放方面具有极大潜力。机电复合增压技术将在汽车电气化发展中逐渐发展成熟,是未来最具潜力的主流增压技术。