电磁搅拌对中碳锰钢圆坯成分偏析的影响

2019-03-11宋景凌刘全胜杨泽世薛波涛

宋景凌,刘全胜,付 剑,杨泽世,薛波涛

(1.衡阳华菱钢管有限公司,湖南衡阳421001;2.中南大学资源加工与生物工程学院,湖南长沙410083)

电磁搅拌就是借助在连铸坯液相穴内感生的洛伦兹力,强化液相内钢液的流动,从而强化钢液的对流传热和传热传质的过程,近而掌控连铸坯凝固传热过程,它对改善连铸坯质量问题起到了积极的作用,成为连铸的重要手段。冶金工作者在该领域开展了多项相关研究。

桂仲林[1]研究了二冷汽雾冷却和全水冷却条件下拉速、比水量和结晶器电磁搅拌对SWRH82B碳偏析指数的影响,得出比水量为1.6 L/kg,拉速为1.7 m/min,结晶器电磁搅拌350 A/3Hz为最佳参数,铸坯中心碳偏析平均指数达到最小值1.05。孙彦辉[2]开展了优化轴承钢连铸结晶器电磁搅拌工艺参数的试验,研究发现,大方坯心部和边部均为负偏析,1/4处为正偏析,320 mm×480 mm大方坯碳偏析指数基本在0.87~1.05,轧材碳偏析指数基本在0.94~1.03。庞永刚[3]研究了电磁搅拌对小方坯连铸生产45#钢低倍组织和碳成分偏析的影响,研究发现:电磁搅拌的应用可以有效提高连铸小方坯的内部质量,提高中心等轴晶比率,承钢连铸生产45#钢应用电磁搅拌后铸坯中心等轴晶率平均提高了14.4%。王彪[4]研究发现:经过末端电磁搅拌的连铸坯试样中心,碳和硫的偏析程度与未经过末端电磁搅拌的试样相比有不同程度的减轻,冶金效果比较理想。陈永,朱苗勇[5]等人利用80 mm×80 mm方坯建立数学模型,分析结晶器内电磁的分布特征,以及改变电流强度和频率对电磁场和电磁力的影响。

某钢管公司于2005年引进达涅利技术,设计投产3#连铸机,生产Φ(220~330)mm规格管坯供Φ340mm连轧管机组使用,配备了结晶器电磁搅拌(外置式、连续搅拌);2015年自主设计了Φ250mm规格管坯以适应公司品种开发需要;2016年对电磁搅拌控制系统进行改造,使其具备交替搅拌方式;本文针对37Mn系列连铸圆管坯生产进行电磁搅拌参数调整,分析其对管坯横截面化学成分偏析的影响。

1 技术方案及连铸机主要参数

1.1 工作原理

电磁搅拌技术因其具有不接触钢液而在钢液中产生搅拌作用的优点,在连铸工艺上得到了广泛的应用[6]。旋转搅拌器类似于异步电机的定子,而钢水类似于电机的转子。借助在铸坯的液相穴内感生的电磁力,强化液相穴钢水的运动,旋转吹刷凝固前沿的柱状晶,被打碎的柱状晶进入钢液,形成形核中心;同时凝固前沿的钢液温度均匀降低,使结晶速度加快,并形成大量的等轴晶,使凝固组织更加致密、均匀,从而改善铸坯内部质量。

1.2 试验方案

3#连铸机生产的管坯主要供Φ340 mm连轧管机组使用,工艺路线为:90t电弧炉(EBT)→100t炉外精炼(LF+VD)→弧形连铸,连铸机主要参数见表1。

本文通过调整电磁搅拌电流、搅拌方式,评价不同电磁搅拌情况下铸坯的碳含量偏析。目前常规工艺各规格结晶器冷却水量、电磁搅拌参数设置、中间包过热度各范围与对应拉速控制见表2。试验共进行了12炉,不同炉次修改电磁搅拌参数在Ⅰ流取铸坯样。

表1 3#连铸机主要设备工艺参数

1.3 分析方法

表2 常规工艺各规格连铸工艺参数控制

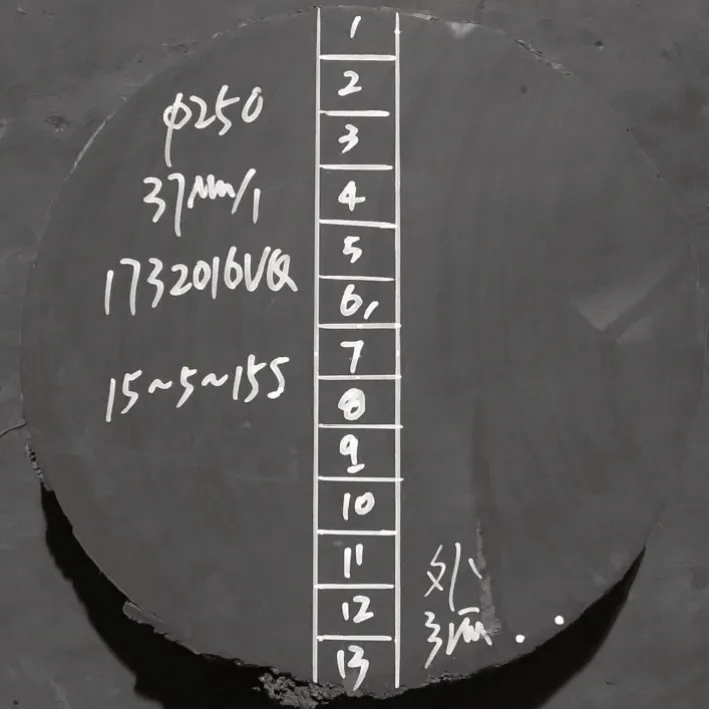

(1)铸坯样横截面车削加工刨平后,在内外弧方向中心线锯切20 mm×30 mm试样、从内弧侧到外弧侧分别编号,共计157个试样,采用光谱仪对铸坯不同位置的化学成分进行分析,铸坯样横截面取样点位置如图1所示。

(2)计算取样点碳含量最大值与最小值的极差,并统计超过钢种碳含量工艺要求的范围上、下限值的点数。

2 试验结果及分析

2.1 成分偏析综合分析

试验炉号中间包取成品样碳含量,连铸工艺参数,取样点碳含量最大、最小值等数据分析结果见表3。

图1 铸坯样横截面取样点位置

表3 试验炉号结果分析

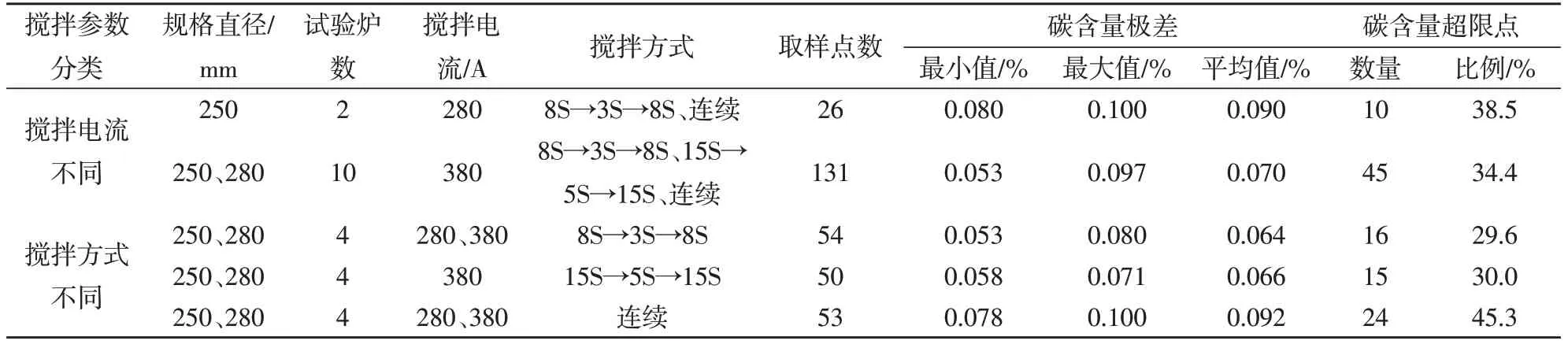

将表3数据按电磁搅拌电流、搅拌方式不同,分析对铸坯成分偏析情况见表4。

表4数据分析:搅拌电流280A与380A比较,碳含量极差平均值高0.020%,说明搅拌电流较小,搅拌作用效果较弱;3种搅拌方式各试验4炉,8S→3S→8S交替方式碳含量极差平均值相对较低。同时,搅拌电流或搅拌方式不同,碳含量极差平均值较高的参数设置,各取样点超过钢种碳含量工艺要求的范围的点数比例也较高。其中3炉搅拌电流380A、8S→3S→8S交替搅拌方式的碳含量极差平均值为0.058%,因此,此种电磁搅拌参数组合方式对改善铸坯成分偏析的效果较好。

表4 铸坯成分偏析情况

2.2 同一浇次不同搅拌方式碳含量偏析对比

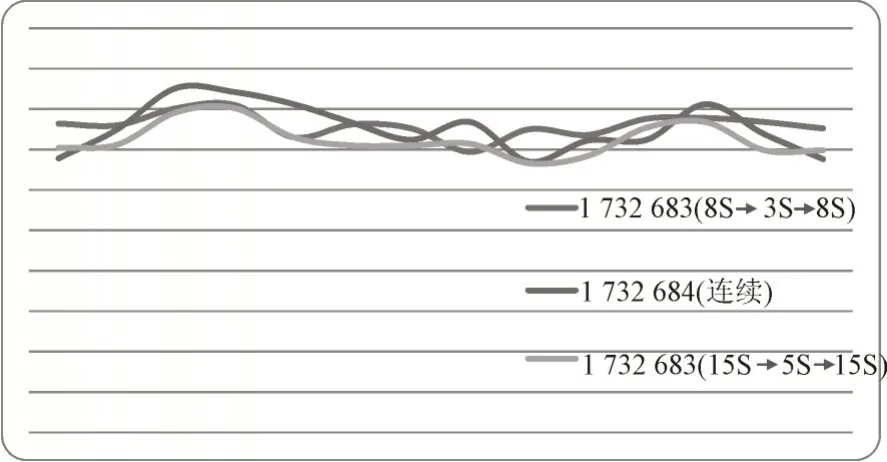

(1)同一浇次的Φ250 mm规格37Mn/1钢,在同一浇次第8、9、10炉相同搅拌电流380A的条件下,分别调整不同搅拌方式,取铸坯样分析8S→3S→8S、15S→5S→15S、连续,3种搅拌方式碳含量极差分别为0.058%、0.068%、0.091%,呈上升趋势,各点碳含量对比情况见图2,各炉碳含量较高点在铸坯横截面半径的一半位置且基本对称分布[2]。

图2 Φ250 mm规格37Mn/1钢不同搅拌方式碳偏析情况对比

(2)同一浇次的Φ280 mm规格37Mn/2钢,在同一浇次第1、2、3炉相同搅拌电流380A的条件下,分别调整不同搅拌方式,取铸坯样分析8S→3S→8S、15S→5S→15S、连续,3种搅拌方式碳含量极差分别为0.053、0.071、0.078,呈上升趋势,各点碳含量对比情况见图3,与图2类似,各炉碳含量较高点在铸坯横截面半径的一半位置且基本对称分布:

图3 Φ280 mm规格37Mn/2钢不同搅拌方式碳偏析情况对比

3 结论

(1)通过调整电磁搅拌电流、搅拌方式,取铸坯样在横截面内外弧方向中心线锯切20mm×30mm试样157个,采用光谱仪对不同位置的化学成分进行分析:搅拌电流280A与380A比较,碳含量极差平均值高0.020%,说明搅拌电流较小,搅拌作用效果较弱;8S→3S→8S交替、15S→5S→15S交替、连续搅拌3种方式,碳含量极差平均值呈上升趋势;其中3炉搅拌电流380A、8S→3S→8S交替搅拌方式的碳含量极差平均值为0.058%,说明此种电磁搅拌参数组合方式对改善铸坯成分偏析的效果较好。

(2)搅拌电流或搅拌方式不同,碳含量极差平均值较高的参数设置,各取样点超过钢种碳含量工艺要求的范围的点数比例也较高。

(3)分别对比同一浇次的Φ250 mm规格37Mn/1钢、Φ280 mm规格37Mn/2钢各3炉,在相同的380A搅拌电流情况下,采用3种不同搅拌方式,各炉碳含量较高点在铸坯横截面半径的一半位置且基本对称分布。