浅谈跨越大断面近距离洞室开挖技术

2019-03-11余俊良

余 俊 良

(国电金沙江旭龙水电开发有限公司,四川 成都 610000)

1 工程概况

双江口水电站为大渡河流域水电规划“3库22级”开发方案的第5级,为一等大(1)型工程。枢纽工程由拦河大坝、引水发电系统、泄洪建筑物等组成,所建大坝为世界在建和已建的第一高坝,电站水库正常蓄水位2 500.00 m,水库总库容为28.97亿m3,装机2 000 MW。

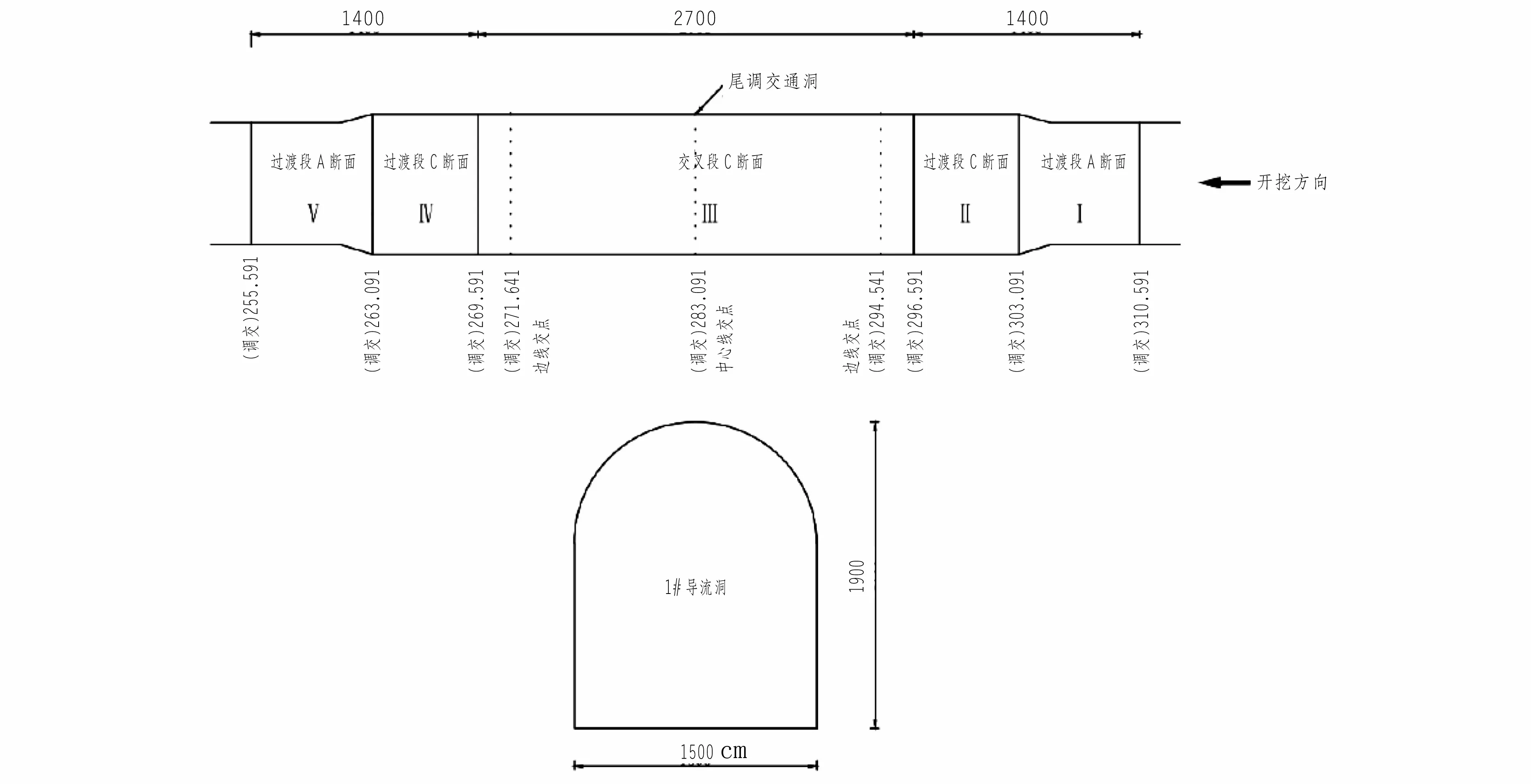

双江口水电站发电厂房为地下式,主副厂房、主变室及尾水调压室从上游至下游方向平行布置。尾水调压室交通洞位于调压室右侧,为主厂房、主变室、尾水调压室上层开挖施工通道。全长约707 m,进洞口高程2 272.6 m与调压室连接处底板高程2 282.6 m,标准断面为城门洞型,其中跨1#导流洞段开挖断面为9.4 m×8.7 m(宽×高)。

根据双江口水电站施工导流方案及工程建设计划,施工导流分为3个阶段,即初期、中期和后期导流。初期导流从2015年11月截流,到2020年2月坝体填筑超过围堰顶高程,共40个月,初期导流由1#导流洞承担。1#导流洞洞身全长1 522 m ,标准断面为城门洞型,过水断面15 m×19 m(宽×高),进口底高程2 259.0 m,出口底高程2 247 m。1#导流洞已建成并投入使用,拦河大坝上游和下游均已达到2017年防洪度汛高程,上游围堰填筑至2 308 m,下游围堰填筑至2 265 m。

尾水调压室交通洞在桩号0+271.641-0+294.541范围(长度约22.9m)与1#导流洞立体空间交叉,尾调交通洞开挖底板面与1#导流混凝土衬砌顶面间岩体垂直高度10.4 m。

2 施工难点

1#导流洞为双江口水电站初期导流施工时段唯一过水通道,已过流且不具检修条件,同时大坝上下游围堰均填筑至2017年防汛高程,上游度汛高程以下的征地移民与搬迁工作均未实施,因此1#导流洞安全稳定运行至关重要,不允许发生任何偏差,否则将对大坝上游造成难以估计的灾难性后果。

尾水调压室交通洞位于1#导流洞上方,受两岸地形及地质条件影响,两条隧洞在空间上已不具备调整条件,两洞之间岩体厚度太薄,持续的爆破震动及载重的机械设备不断通行将不可避免对岩体稳定产生一定影响,如控制不当,将可能导致1#导流洞衬砌结构的破坏,甚至引起1#导流洞坍塌事故,对1#导流洞安全运行构成威胁。尾调交通洞跨1#导流洞平面示意图见图1。尾调交通洞跨1#导流洞纵剖面图见图2。

综上所述,尾调交通洞跨1#导流洞段开挖施工的主要难点为:跨越段的1#导流洞混凝土结构及上覆的基岩均未安装监测仪器,同时又不具备补装仪器的条件,无法利用监测技术为尾调交通洞开挖与后续通行期间的施工提供科学指导。在此情况下,如何采取有效措施,既顺利完成尾调交通洞跨1#导流洞段开挖,又确保1#导流洞在尾调交通洞开挖与通行期间安全稳定运行是现场施工的一大难题。

3 主要措施

鉴于尾调交通洞跨1#导流洞段开挖施工安全的重要性,施工期间坚持了“短进尺、弱爆破、强支护、勤监测、早衬砌”的原则,按照“全员高度重视、爆破试验先行、震动监测控制、作业全程监控、衬砌及时完成”的思路开展施工组织工作。

图1 尾调交通洞跨1#导流洞平面示意图

图2 尾调交通洞跨1#导流洞纵剖面图

3.1 深刻认识重要性 全员宣贯落实责任

尾调交通洞跨1#导流洞段开挖安全工作必须要做到确保万无一失,开挖前双江口建设管理分公司组织参建单位强调了此段开挖安全的重要性,统一了思想,并就开挖措施及施工组织安排进行了深入讨论,将安全责任落实到了参建单位具体的管理人员,将作业要求灌输到了每一位作业人员。

3.2 分段开挖控制爆破 动态优化爆破参数

3.2.1 分段分层顺序开挖

尾调交通洞跨1#导流洞段采取控制爆破技术。为确保安全,跨1#导流洞段拟自开挖方向向前共分为5段进行施工,分别为过渡段A断面(K0+310.591~K0+303.091)、过渡段C断面(K0+303.091~K0+294.541)、交叉段C断面(K0+271.641~K0+294.541)、过渡段C断面(K0+271.641~K0+263.091)、过渡段A断面(K0+263.091~K0+225.591)。根据图纸,开挖断面均为城门型,其中A断面开挖尺寸为8.3 m×7.55 m(宽×高) ,永久结构型式为边顶拱锚喷支护15 cm,底板混凝土衬砌40 cm; C断面开挖尺寸为 9.4 m×8.7 m(宽×高),永久结构型式为混凝土衬砌60 cm,底板混凝土衬砌100 cm。控制爆破分段开挖示意见图3。

根据设计图纸,尾调交通洞跨1#导流洞段隧洞为大断面,为增大爆源至保护建筑物的安全距离,减少对两洞之间基岩的损坏,拟在交叉段采取上、下台阶分层开挖施工,下台阶底板开挖预留保护层厚度确定为2.5 m,则交叉段上台阶爆破距1#导流洞的最短距离为12.9 m,为此段尾调交通洞开挖洞径的1.48倍。

图3 尾调交通洞跨1#导流洞段控制爆破分段开挖示意图

3.2.2 科学设计爆破参数

3.2.2.1 确定爆破震动允许振速

结合《爆破振动安全允许标准》(GB6722-2014)中保护对象类别为水工隧洞的安全允许振速的相关规定,过渡段爆破振动设计振速取最低限为7 cm/s,交叉段考虑到1#导流洞承担施工期过水任务的重要性,爆破振动设计振速取值为4.5 cm/s,振速均按照距离爆破区域边缘10 m处的实测值进行控制。

3.2.2.2 确定最大单响药量

尾调交通洞跨导流洞段开挖前,已开展了三次爆破震动监测,依据萨道夫斯基公式(V=K(Q1/3/R)q,其中V为峰值质点振动速度cm/s、Q为最大单响药量kg、K与a为爆区至测点间地形地质条件有关的衰减指数)推算出每次爆破时水平、径向及垂直三个方向的衰减指数,根据三次震动监测得出的衰减指数、要求的质点振动速度以及爆心距,再通过萨道夫斯基公式分别反算出过渡段和交叉段开挖的最大单响药量,然后取三次计算中的最小值,作为爆破参数设计时的最大单响起爆控制药量。过渡段距1#导流洞距离为13.5 m,经反算全断面开挖单段最大单响起爆药量为29.6 kg;交叉段上台阶开挖距1#导流洞安全距离为12.9 m,经反算开挖单段最大单响起爆药量为25.84 kg;交叉段下台阶开挖距1#导流洞安全距离为10.4 m,经反算开挖单段最大单响起爆药量为13.54 kg。

3.2.2.3 确定爆破参数

过渡段共有A、C两类断面,拟采取全断面开挖方式开挖,交叉段为C型断面,拟采取上下台阶方式开挖。根据爆破质点振动速度及最大单响药量开展爆破设计并根据实际开挖效果和爆破震动监测结果开展爆破设计优化工作。经设计,A断面全断面开挖最大单响药量发生在掏槽孔,为21.6 kg,爆破进尺2 m;C断面全断面开挖最大单响药量发生在掏槽孔,为24 kg,爆破进尺2 m;C断面上台阶开挖最大单响药量发生在掏槽孔,为12 kg,爆破进尺1 m;C断面底板保护层开挖最大单响药量发生在掏槽孔,为6 kg,爆破进尺1 m;

3.2.2.4 爆破设计参数动态调整

从过渡段开始每循环开展爆破震动监测,按照设计的爆破参数开展现场工作,根据爆破震动监测成果,反演出1#导流洞顶拱处振动速度,根据反演得到的振动速度V1与允许的质点最大震动速度V比较,如果V1

根据上述开挖原则和要求,分别开展了过渡段A类、C类全断面开挖。

3.3 现场管理措施

一是落实监理每循环旁站开挖与爆破震动监测过程;二是每循环均开展爆破震动监测工作,发现异常立即停止开挖分析原因并调整爆破参数。

3.4 支护措施

一是过渡段和交叉段边顶拱锚喷支护紧跟掌子面,确保不发生塌方,以避免塌方引起不利的连锁反应;二是在过渡段开挖完成后继续向前开挖安全距离约50 m后,立即停止开挖启动交叉段底板钢筋混凝土施工,以避免开挖期间重型车辆来回碾压基岩造成两洞之间岩体失稳。三是在过渡段已开挖完成,而底板混凝土未衬砌之间的洞段开挖时,严格控制交叉段的车辆载重及通行车辆数量,以减小荷载对岩体的影响。

4 成效及建议

尾调交通洞跨导流洞段施工(含过渡段和交叉段)共历时2个月,实施中因C断面上、下台阶开挖爆破效果不理想(爆破效率低每循环进尺仅0.6~0.8 m左右,开挖面岩埂残留现象频繁),优化调整爆破参数三次。施工过程中严格控制了爆破作业管理,并在开挖完成后及时开展了交叉段底板混凝土衬砌工作,因此,安全完成尾调交通洞跨1#导流洞段开挖。经观察,1#导流洞在开挖后运行正常,并顺利经受了2017年汛期考验。

建议:在1#导流洞施工期间,如在交叉洞段的相应位置埋设监测围岩和混凝土结构稳定的监测设备,则可在尾调交通洞开挖期间监测到1#导流洞交叉段的岩体以及混凝土结构的变化情况,从而更准确的指导尾调交通洞爆破震动施工,同时,可以大量减少尾调交通洞期间的震动监测工作,减少费用支出。

5 结 论

目前,受建设周边环境、耕地保护以及建设区域地质地貌等条件的制约,很多工程设计均采用立体交叉方法,以减少项目用地以及对周边建筑物的影响,双江口水电站尾水调压室交通洞与承担施工期导流任务的1#导流洞立体空间交叉,两隧洞均为大断面洞室,洞室间岩体垂直距离仅10.4 m。通过对尾水调压室交通洞跨1#导流洞交叉段开挖技术措施的分析,可为类似项目施工提供借鉴和参考。