长距离隧洞内压力钢管安装与回填混凝土施工中若干问题的解决方法

2019-03-11胡凡,周敏

胡 凡, 周 敏

(中国三峡建设管理有限公司,四川 成都 610000)

1 概 述

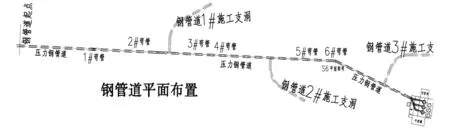

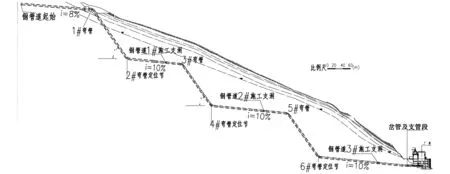

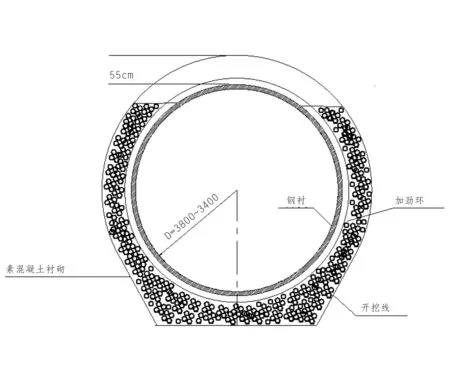

南椰2水电站压力钢管采用地下埋管、一管三机布置方式,主管长1 202.879 m,分为四个平段和三个斜段。四个平段管轴线长度从上至下依次为164.414 m、129.672 m、185.439 m、221.746 m;三个斜井段管轴线长度从上至下依次为143.190 m、118.34 m、124.935 m(图1、2和3)。整条隧洞需要开挖3条施工支洞以便于进行主隧洞开挖。压力钢管需首先安装位于转弯处的定位节,定位节安装完成后浇筑回填混凝土,然后再以定位节为基准安装斜井段和平段的钢管,最后安装位于施工支洞与主隧洞交叉处的凑合节。因压力钢管安装过程涉及到土建回填混凝土浇筑,施工工作面交接转换关系较为复杂,特别是回填混凝土浇筑与压力钢管安装之间的相互制约关系,压力钢管平段上游部分的回填混凝土浇筑涉及到混凝土从下往上浇筑,存在一定的施工难度。因此,如何在确保浇筑密实性的前提下尽量降低对钢管安装进度的干扰并降低施工安全风险是一个需要统筹隧洞设计、压力钢管安装顺序和回填混凝土浇筑顺序等问题的典型工程案例,且长隧洞内压力钢管安装是目前水电工程中比较常见的施工项目,笔者对此进行了分析。

2 压力钢管的安装

图1 压力钢管平面布置图

该电站的压力钢管需首先安装位于2#、4#、6#弯管处的定位节,定位节安装完成后浇筑回填混凝土以固定定位节,然后再以定位节为基准安装斜井段和平段的钢管,凑合节位于施工支洞与主隧洞交叉处,凑合节最后安装。因压力钢管安装过程涉及到土建回填混凝土浇筑,施工工作面交接转换关系较为复杂,特别是回填混凝土浇筑与压力钢管安装之间的相互制约关系,压力钢管外壁与洞室之间的间距较小,只有约55 cm,而加劲环高度较高,达到15 cm,这些因素都给浇筑造成了较大难度。回填混凝土浇筑直接制约着压力钢管的安装进度,特别是2#、3#、4#三个平段的施工支洞以上部分(以下简称“平段上游段”)的回填混凝土浇筑,由于坡度的原因,混凝土需要从下向上浇筑,易形成空穴,存在一定的施工难度,平段上游段的回填混凝土浇筑方案与浇筑时机是需要协调解决的难点问题(图4)。

图2 压力钢管纵剖面图

图3 压力钢管与隧洞剖面图(平段部分)

图4 平段上游段示意图

如何在保证浇筑质量的前提下减少浇筑施工对压力钢管安装工期的影响是笔者文中探讨的重点。

3 回填混凝土的浇筑

该项目在施工过程中,首先对2#平段上游段的回填混凝土进行了浇筑,因定位节处的混凝土在定位节安装完成后已经浇筑,故对2#平段上游段的回填混凝土浇筑采取从下往上泵送的方式分段浇筑,从上至下根据实际情况选取20 m为一仓,混凝土泵送管布置在钢管外壁与隧洞壁之间的狭小空间,混凝土泵机布置在施工支洞与主洞交叉处,混凝土直接从下游泵送到仓内。但该浇筑方式存在以下问题:①不易浇筑密实,易形成空穴,无法保证浇筑质量;②泵送混凝土时如果发生堵管将无补救措施;③分段浇筑需要多次立模,每仓浇筑完后需进行回填灌浆,耽误工期。

为提高浇筑质量,避免出现浇筑不密实等质量缺陷,项目部对平段上游段的回填混凝土浇筑方式进行了改进,主要思路是避免混凝土从下往上浇筑,具体方案如下:平段上游段的混凝土浇筑采取整段浇筑,该方案需在定位节处混凝土浇筑时预留三分之一空缺(图5),以便施工人员和泵管通过。混凝土泵管经过钢管内部延伸至定位节处时,转弯180°后经过定位节处混凝土空缺延伸

图5 定位节处压力钢管与隧洞剖面图

至仓内进行浇筑。该方案的优点:①在浇筑时可以从下游往上连续浇筑,利用坡度确保浇筑的密实性,保证了施工质量;②浇筑密实后可以不做回填灌浆,节省了部分工期;③避免混凝土泵送时出现堵管风险。缺点:①混凝土泵送管布置在定位节处,定位节以上斜井段钢管的安装需在混凝土浇筑完且泵送管拆除后方可进行,在一定程度上制约了钢管的安装进度。

4 结 语

(1)设计方面。关于钢管直径与洞室直径,在回填混凝土浇筑规程中,因为压力钢管外壁与隧洞壁之间的间距较小,施工人员在布置泵管和立模时较为困难,在混凝土浇筑时,需要根据浇筑进度适时拆除部分泵管;因空间较小,以上操作都存在一定的困难,故笔者认为:在设计长距离隧洞时,可以适当考虑增加洞室尺寸(但不宜过大),洞室尺寸过大将会增加开挖量和回填混凝土浇筑量,给工程增加过多的成本。

(2)关于施工支洞的布置位置。从本例可以看出,施工支洞的布置位置会影响施工难度,如果施工支洞距离定位节较近,将会减少平段上游段的长度,为平段上游段的混凝土浇筑创造便利条件,减小浇筑难度。