并条工艺在棉纺流程的创新及应用

2019-03-11陈玉峰

陈玉峰

(光山白鲨针布有限公司,河南信阳,465450)

1 并条工序的任务

1.1 并条工序的传统任务

并条工序的传统任务是并合牵伸,混和成条。并合是将6根~8根条子并合制成一根条子,通过随机叠合原理,降低熟条的重量不匀率。牵伸是将并合后的棉层抽长拉细,通过牵伸使条中纤维的分离度、伸直度、取向度得到提高。混和是通过并条机的并合与牵伸,使各种不同性能的纤维得到充分混和,使条子各截面内的纤维成分分布均匀,以减少色差。成条是将棉层聚拢成条,供下道工序使用[1]。

1.2 并条机在棉纺工艺中的边缘化问题争论

并条工序在工艺流程中存在两种争论:一种并条边缘化,即处于辅助的地位,部分认为在新型纺纱过程中可以去并条化,特别是在梳棉有牵伸匀整,纤维伸直度非常好的条件下,但是这种只是停留在一些初级的研究阶段;仅从经济的角度看,并条机的作用不大,通常占到纱线成本的3%左右。另一种是质量的不可缺失性,并条工序对成纱条干影响很大,一是并条机是消除半制品不匀的最后机台,并条之前的质量缺陷若在并条得不到消除,其后就会加剧,成纱质量发生恶化;二是并条机的产量很高,一旦产生疵点对流程中的影响极大,因此并条机是流程中必不可少的工序[2]。

2 并条机在纺纱工艺流程中的创新

梳棉机梳理后的生条,其内部结构存在以下分布:不同弯钩状态的纤维,40%~50%伸直状态的纤维,8%~20%的短纤维,部分棉结和尘杂,带籽屑棉结,0.5%左右的微尘含量,截面内成分不同的纤维集合体。后部工序需要清洁度较高、伸直度较高、棉结少、混和均匀的棉条。并条工艺中能够解决的问题是伸直纤维、打开部分活棉结、排除部分短绒和尘杂。随着纺纱技术的发展,并条不仅具有抽长拉细、均匀混和的功能,也有补充梳理、整理功能,还有利于降低落棉、减少棉结的功能。

2.1 整理纤维

为了获得成纱强力的最佳值,纤维在须条中的排列必须平行,而并条机的牵伸具备此项功能。同时利用并条工艺打开活棉结,使伸直的纤维进一步保证伸直效果,伸直不充分的纤维得到充分的伸直。特别是一些新型纤维,经过梳棉梳理后功能性纤维的状态较为复杂,弯钩纤维较多,需要进一步整理才能够进入下道牵伸,由此必须依靠并条机功能来满足整理的需要。

2.2 降低落棉

随着纺纱高质量的要求,精梳纱线的应用呈增加趋势。经过梳理后的生条,进入精梳后会产生10%~25%的落棉,这些落棉中有部分伸直不好的长纤维被精梳的锡林和顶梳梳理,造成成本的增加。利用并条功能,进一步提高纤维伸直平行度,保证进入精梳机钳口纤维处于高度的伸直平行状态,利于降低落棉。

2.3 控制多组分混纺比

混纺纱线,特别一些多组分纤维混纺纱线的纺纱工艺,需要精确的混纺比例,而如何控制混纺比例对并条提出了新的要求。同时部分色纺、涡流纺新型纺纱、半精纺、花式纱线对其组分混纺比例的要求非常严格,由此并条工艺不仅是需要道数和并合数的变化,还有工艺上的配合和创新。

2.4 混和任务的多样性

混和是并条工序的首要任务之一,随着纺纱技术的发展,特别是棉、麻、丝、毛以及新型纤维的综合运用,短纤维纺纱呈集成发展趋势,由此要求混和的形式、并合的道数、混和的功能都发生了多样性的变化,满足这些变化是并条工艺创新的必要需求。

2.5 除尘杂的作用

尘杂是影响纱线质量的关键因素之一,尘杂与纤维之间存在较强的黏附力,去除尘杂的条件是只有当单纤维与纤维之间有足够的摩擦力时,除尘杂才能达到较好的效果。在整个纺纱工艺流程中摩擦力主要产生于梳棉和并条之间,在并条机上主要是牵伸作用使尘杂与纤维分离,而后依靠吸风系统去除尘杂。

3 并条工艺在棉纺流程中的创新应用实例

3.1 用多梳多并工艺改善麻纤维混纺纱线质量

亚麻/棉/粘胶 55/25/20 18.5 tex纺纱中存在的问题:麻棉混纺流程采用双清双梳工艺,纤维进行盘混,打击点太多,损伤纤维严重;若不采用双清双梳工艺,麻纤维细化程度不够,质量达不到要求;经过一清一梳一精工艺流程,指标可以达到要求,但是落棉成本太高,其中麻的落率占大多数;质量指标中棉结达3 000个/km以上,条干CV在17%~20%左右,达不到用户的要求。

根据这种情况,具体措施是采取双梳并条混和工艺。

采用并条作为二次梳理的准备工序,将生条利用并合制作成条卷,进行双梳工艺。关键点是能够利用并条加强混和,加强整理,制成新的小卷,重新进行梳理,保证了质量。

3.2 采用条混降低麻纤维混纺成本

采用精梳长绒棉与汉麻混纺,混纺比例65/35,纺纱号数9.7 tex,采用盘混工艺进行全混精梳梳理,吨纱落棉较多,制成率吨纱耗棉高达1 730 kg左右,且经过精梳后的混纺比例不易控制,后道工序生产不顺利,断头率高。具体配置如下。

根据情况对工序进行了调整,采用精梳条棉网混和,贯彻“梳理不落棉,落棉不梳理”的原则,质量得到了改善,吨纱耗棉制成率降低到1 450 kg,效果明显。

3.3 差别化纤维单染品种多并合解决单染问题

单染品种最容易出现横档疵布,一旦出现就会索赔,在并合上采用预并整理后再条混,有效地解决了问题。

其原理是差别化纤维经过梳理后,伸直度达不到并合要求(梳棉梳理后只有50%),在并合过程中容易产生棉结或者同类纤维积聚,造成单染疵点。加强整理后,纤维伸直度得到了改善,效果明显。

3.4 提高混和并合效果的优化措施

粘胶纤维规格为1.33 dtex×38 mm,混纺比例80%,改性涤纶规格为1.33 dtex×38 mm,混纺比例20%。原工艺并合数为6根×8根(一并×二并),两道并条的后区牵伸都为1.4倍。采用该工艺时出现针织布面棉结多,外观差异大等问题。分析主要原因是并合少,混和不足,纤维间同类集聚造成棉结大,布面质量差。采取措施是将并合数调整为10根×8根(一并×二并),后区牵伸一并1.8倍,二并后区牵伸1.2倍以上。即增加并合根数,合理分布后区牵伸,一并增加后区牵伸力,二并后区加强整理,质量得到了明显改善。调整前后,R/T 80/20 19.5 tex纱的质量对比如下。其中,方案1并合数(一并×二并)为6根×8根,方案2(一并×二并)为10根×8根。方案1布面差异大,棉结多;方案2布面质量较好。

并合数 方案1 方案2

后区牵伸

(一并×二并)/倍 1.4×1.4 1.8×1.2

条干CV/% 10.37 10.23

细节

/个·km-10 0

粗节

/个·km-19 6

棉结

/个·km-120 9

管间CVb/% 1.73 1.71

3.5 差别化色纺应用预并提高产品质量

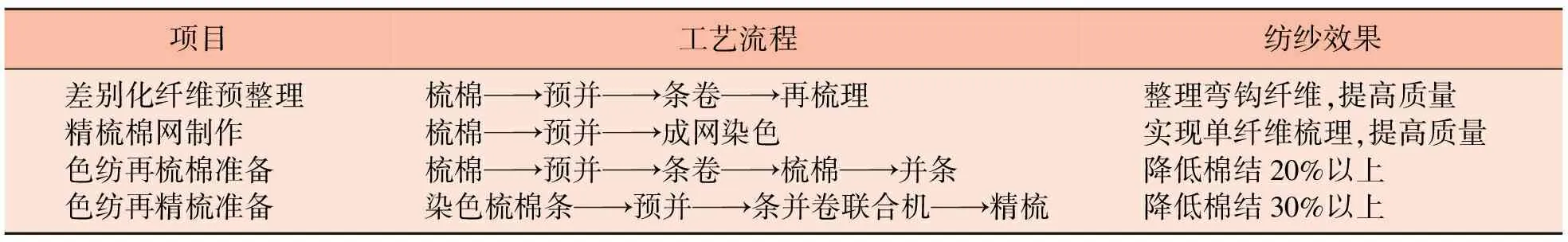

在色纺流程中运用预并主要有以下作用:通过准备的条并合、网并合,制成便于再梳理或者再精梳的小卷,再梳理等。具体对比见表1。

表1差别化色纺应用预并

项目工艺流程纺纱效果差别化纤维预整理精梳棉网制作色纺再梳棉准备色纺再精梳准备梳棉→预并→条卷→再梳理梳棉→预并→成网染色梳棉→预并→条卷→梳棉→并条染色梳棉条→预并→条并卷联合机→精梳整理弯钩纤维,提高质量实现单纤维梳理,提高质量降低棉结20%以上降低棉结30%以上

3.6 预并“一大一小”工艺伸直前弯钩

梳棉后产生大量弯钩纤维,特别是产量增加使纤维量增加后更为突出。根据弯钩伸直理论可知,前弯钩的伸直牵伸倍数不小于1.6倍,不大于3.8倍,否则前弯钩纤维就会被精梳排除。因此,在预并加强对弯钩纤维的伸直,是提高伸直平行度的有效措施。预并采取小的并合数和大的后区牵伸倍数,能够实现对前弯钩纤维的充分伸直(也是纺纱流程唯一具备条件的工序之一)。预并可强化弯钩伸直,减少纤维横向联系造成的落棉,是对梳棉梳理不足的补充。一般预并工艺采用后区牵伸1.7倍,总牵伸5倍,4根~6根并合时,成纱棉结明显降低,达15%以上。

3.7 精梳后并条采用“两大一小”工艺提高成纱质量

提高牵伸伸直度,加强纤维尾端伸直,牵伸伸直度重点是纤维末端的伸直状态。纤维头端变速,尾端脱离钳口控制,后部纤维的摩擦力和控制力决定纤维变速过程中的伸直状态。单道并条采用“两大一小”工艺:重定量,大后区隔距,小后区牵伸倍数。原理是高速条件下,纤维经过两罗拉钳口的时间变短,没有足够的空间无法在瞬间完成较厚棉层的整理,因此加大隔距,以空间换时间。重定量利用纤维间的内静摩擦力,实现纤维变速时伸直。精梳后单道并条采用重定量时,一般工艺采用大后区隔距、小后区牵伸倍数,后区牵伸设计为1.15倍~1.25倍,总牵伸5.9倍,后区罗拉隔距17 mm,熟条定量21 g/5 m。

3.8 降低精梳落棉成本

高速重定量工艺的推广,使生条中未伸直、未分离纤维增多,造成精梳机锡林和顶梳的梳理负担加重,喂入精梳机小卷质量的理想状态是纤维得到充分的分离、平行、伸直,可有效减轻精梳机梳理负担,减少落棉,增加给棉长度(即产量)。防黏卷与精梳前工序大牵伸是一对矛盾,只要有能力解决精梳棉卷黏卷,就可采用多道预并条,实践中多采用两道并条,利用并条机提前分离、平行、伸直纤维,可以利于降低精梳落棉1%~1.5%。

3.9 新型涡流纺的并合

涡流纺纱的机理是纤维条经牵伸后形成纤维束,纤维束在喷管中稳定的涡流控制下加捻及末端扩张,再经空心锭子的捻搓作用后旋转,完成外部包缠纤维和纱芯纤维的加捻作用。外部结构近似于环锭纺纱,包缠纤维呈螺旋状,与无捻纱芯一起形成捻度,相对于真捻纱,包缠纤维比较少,并有伸直缠绕的情况。内部纱芯纤维的排列直接影响成纱强力,若纤维分布定向好,则单位截面承担应力的纤维数量多,成纱强力弱环及细节出现概率少,成纱断裂强度增加。

涡流纺纱时如果喂入条中弯钩纤维和棉结多,则纱芯纤维定向差,易产生强力弱环及细节,短绒含量高还将导致涡流纺纱生产中的纤维散失,造成涡流纱断裂强度下降。因此,涡流纺的并条一般采用三道并合,提高纤维伸直效果。由于生条内纤维平行伸直度较差,为了消除前弯钩,改善熟条条干,根据系统工艺学原理,适当加大头并的后区牵伸倍数,一般不低于1.7倍,末道并条后区牵伸一般不大于1.3倍,以提高条子伸直度,为成纱均匀打下良好的基础。

3.10 半精纺小比例的梯度混和

半精纺小比例混纺色纱中,部分纤维的含量低于3%,很难混和均匀,为保证混纺比例的精确性,在并条上进行混纺比例调整,采用梯度稀释方法能够做到稳定和精确。例如生产彩点含量为1.5%的R 19.5 tex涡流纺产品,操作步骤为:将1.5%的彩点纱先扩大混纺比例,然后再稀释。即先分别生产出100%本色粘胶纤维生条和本色粘胶纤维与彩点纤维混纺比例为92.5/7.5的混纺生条,然后再将4根100%本色粘胶纤维生条与1根混纺生条进行两道或三道并条并合,最终实现小比例混纺纤维含量的要求。

4 结语

在棉纺工艺流程中,并条工艺随着纺纱形式、纺纱质量的提高发生了很大的变化,重点体现在对纤维整理功能、控制多组分混纺比、混和任务的多样性、除尘杂等方面,在实践中合理运用并条工艺的创新点,能够保证纱线质量稳定、混纺比精确、成本降低。