基于Inspire软件的操纵支座结构优化设计

2019-03-11杨粉蓉

杨粉蓉,凡 玉,李 鹏

(1.中航西飞民用飞机有限责任公司 工程技术中心, 西安 710089; 2.陕西科技大学 教育部轻化工助剂化学与技术重点实验室,西安 710021)

0 引言

操纵支座是机尾翼后缘部段一个承力和传力的关键元件,主要作用是为操纵面作动器提供固定支持,并将作动器的作动载荷传递给机尾翼盒段[1-3]。点点式作动器安装支座结构形式主要为两种:一种是“三面连接”结构,操纵支座通过与盒段上壁板、下壁板和后梁三面连接,例如A320飞机副翼作动器操纵支座,如图1所示;另一种是“双面连接”结构,操纵支座通过与盒段上壁板(或下壁板)和后梁双面连接,例如B787飞机副翼作动器操纵支座,如图2所示。

操纵支座结构形式选取主要依据零件承载要求、翼面高度、结构布置及结构重量等要求综合权衡后确定[4-5]。

图1 “三面连接”支座结构(A320)

图2 “双面连接”支座结构(B787)

1 操纵支座的结构优化设计

基于SIMP插值拓扑优化模型,在结构刚度最大化拓扑优化中,常见的优化模型以柔顺度最小为目标,将体积比作为约束。对于多工况优化问题,由于柔顺度值同工况载荷分布和位移约束密切相关,因此,本文以模型中设计区域的单元相对密度为设计变量,以优化后模型体积为约束条件,建立连续体结构拓扑优化模型如下。

设计变量:

x={x1,x2,…,xe,} ∈Rn,e=1,…,N(1)

优化目标:

约束条件:

F=KU(4)

0≤xmin≤xe≤1

上述模型中,C(见公式2)表示优化目标,其含义是结构的总柔顺度即结构总刚度的倒数,F(见公式4)表示结构所受载荷,U表示在载荷作用下结构的位移,K表示结构的总体刚度,ke表示结构中第e个单元的单元刚度,k0表示单元未优化前的单元刚度,ue表示第e个单元在载荷作用下的位移,V0表示未优化前整个模型的体积,V(见公式3)表示每一步优化计算后模型的总体积,f表示用户初始设定优化后模型总体积保留比率,V*表示用户初始设定的优化后模型体积上限,N(见公式1)表示有限元建模后设计区域单元总数。针对拓扑优化模型中的相对密度值设置了一个变化范围,xmin为单元相对密度的下限值,xmin趋近于0但不等于0。当单元相对密度等于下限值xmin时,可以认为该单元密度为0,即该单元不存在,xmin的作用主要是为了避免单元刚度矩阵的奇异。

未优化前的某操纵支座结构如图3所示。操纵支座材料选用7050-T7451厚板,材料力学性能数据见表1。

图3操纵支座初始结构图

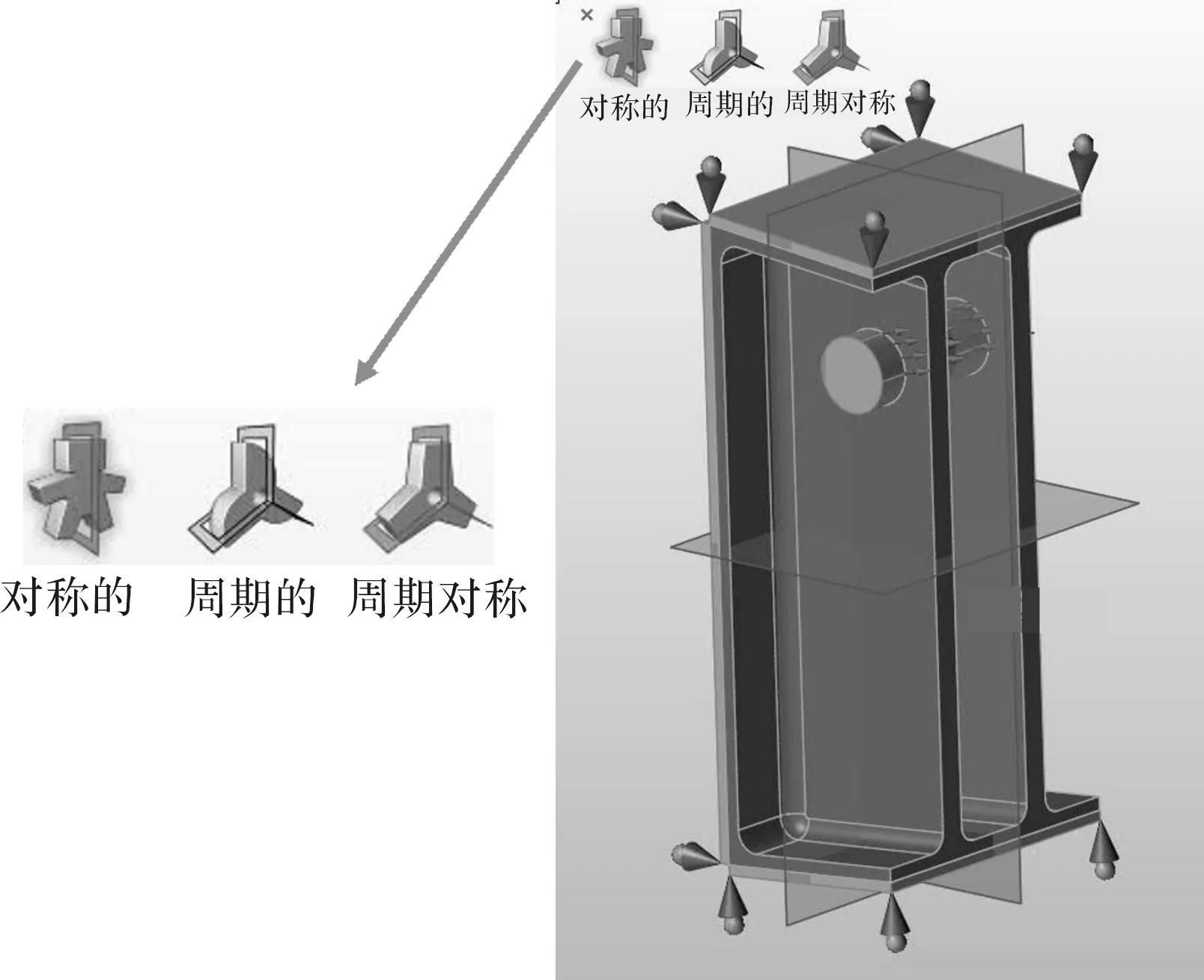

图4定义形状控制

表1 操纵支座选用材料力学性能数据

1.1 定义设计空间与非设计空间

运用CATIA完成“需优化模型”的设计空间模型和非设计空间模型建模。

所谓设计空间是指优化前的初始结构,优化过程中不改变非设计空间,通过优化计算,去除设计空间中的冗余部分,剩余部分构成的形状认为是结构优化的结果。设计空间一般取优化对象占据的最大可能区域,以充分挖掘优化的潜力,同时要保证约束和载荷能有效传递到结构上,优化后的结构形式具有良好的受力特性和良好的制造工艺性。

定义操纵支座的设计空间时,在载荷作用下支座耳片孔对接螺栓发生挤压,载荷通过耳片进行载荷扩散,并转化为盒段上、下壁板和后梁腹板面内剪力,因此主要承载为盒段上、下壁板和后梁腹板。因此在设计空间中建立了盒段上、下壁板,后梁腹板及耳片孔连接螺栓的模型并定义为非设计空间。

添加形状控制:添加对称约束,保证优化后的操纵支座结构左右对称,如图4所示。

1.2 添加载荷和约束

在Inspire软件中,需要定义部件所承受的载荷和约束条件,也可以同时定义在多种工况下进行优化,来保证结构在不同工况下均能符合要求。

在本项目中,约束位置为操纵支座与盒段上壁板、后梁腹板和盒段下壁板连接面,约束时设计与盒段上、下壁板和后梁腹板连接仅承受面内剪力,无面外位移发生,且操纵支座不会发生转动。因操纵支座与作动器对接采用关节轴承铰链连接,因此,操纵支座受的力与作动器的作动载荷互为支反力。在耳片孔内壁施加作动器作动载荷,作动载荷取操纵面上偏和下偏极限位置时作动器最大输出力。

2 生成结果及结果解读

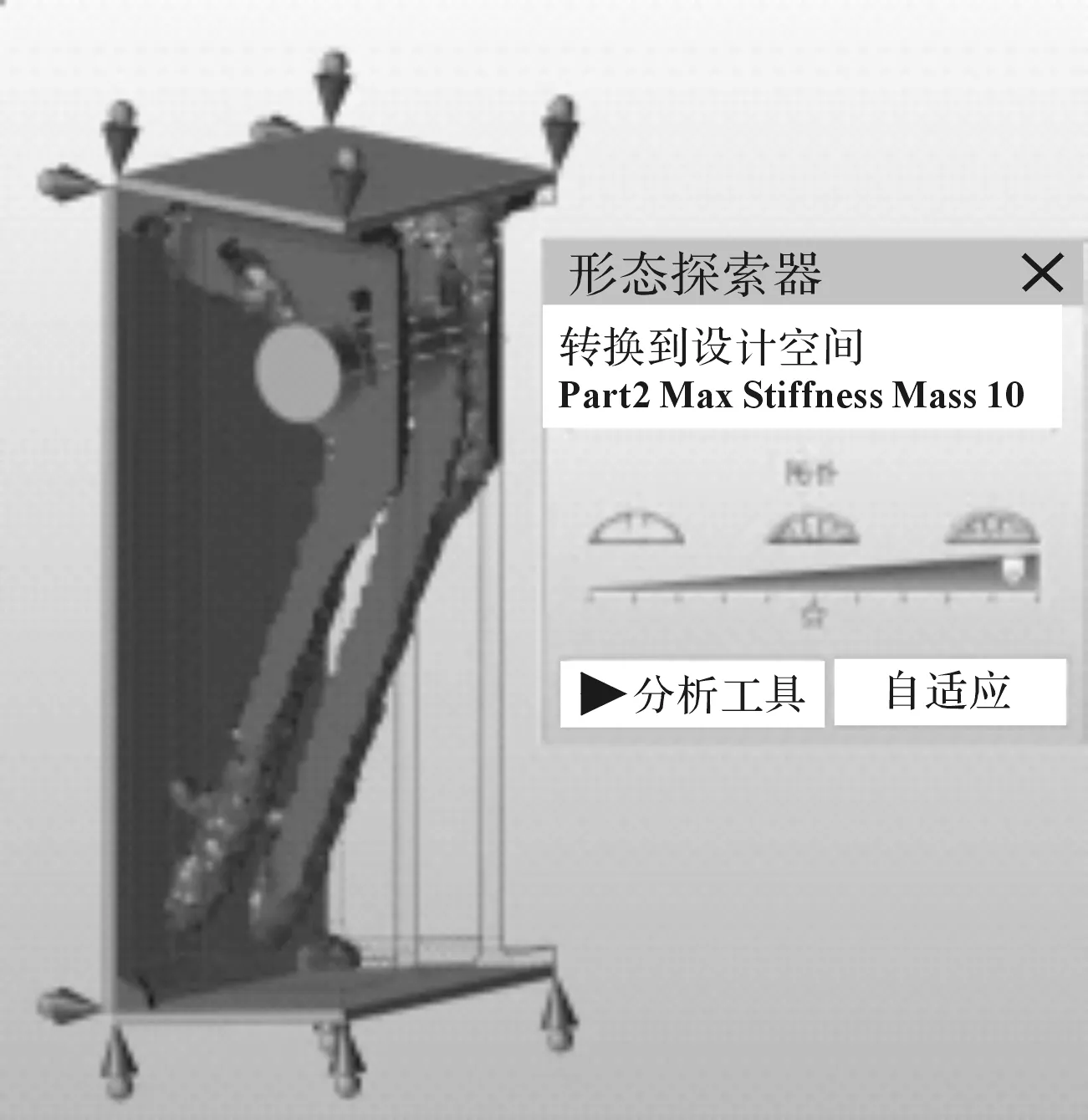

运行后即可生成优化结果,根据这些结果进行解读(见图5),即以Inspire结果为参考,利用三维设计软件设计产品结构。虽然再次回到了传统设计手段上,但有了前期这个结果作为依据,后期结构参数设计就更趋合理。

图5拓扑优化结果

图6优化后操纵支座结构图

拓扑优化结果表明:因作动器前对接轴线位置偏高,操纵支座在载荷作用下,主要由盒段上壁板、后梁腹板上缘条区承受和传递作动载荷;盒段下壁板对支座载荷承受和扩散几乎无贡献。因此,将操纵支座与盒段下壁板连接缘条取消,耳片与底座采用平缓过渡,即操纵支座结构形式更改为“双面连接结构形式”。优化后的操纵支座结构形式如图6所示,结构尺寸参数如下:耳片厚度7mm,耳片半径27mm,上缘条厚度4mm,前缘条厚度4mm。

3 结果论证

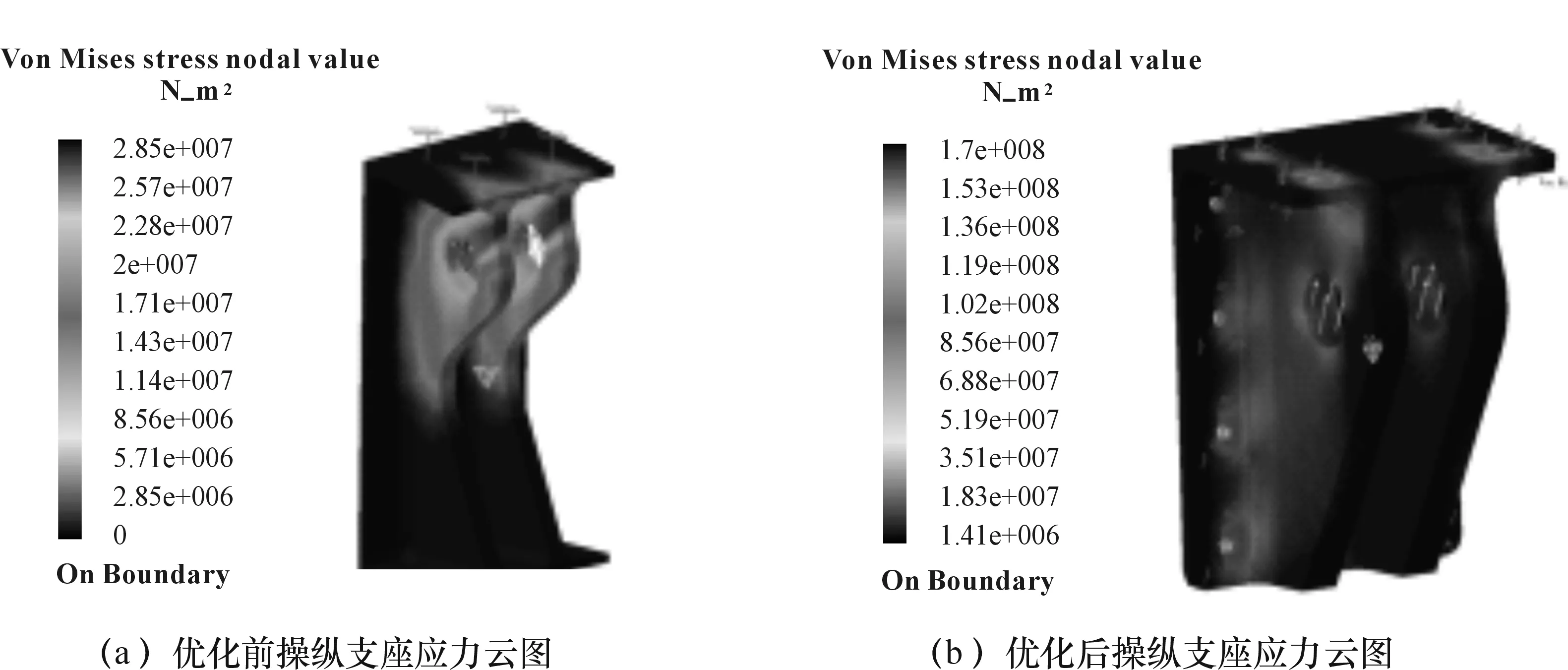

运用CATIA软件Generative Structural Analysis模块对操纵支座结构优化前、后计算对比,如图7所示。

图7 强度计算结果对比

经过静力计算,结果表明:

(1)优化后,操纵支座最大应力在后梁上缘条三个螺栓连接区,且大应力为178MPa,而7050-T7451材料的强度为496MPa,安全裕度MS值为1.7;操纵支座最小应力在后梁下缘条区和下壁板区域,且最小应力值约为2.7MPa。

(2)与Inspire软件优化结果一致,均说明操纵支座下半部分是结构冗余部分,应优化除去。

(3)按面内载荷评估,支座上翻边、前翻边厚度4mm,按6mm直径螺栓,孔挤压强度应为:

N=dtσb=6×4×924=22176N

单钉孔挤压满足面内载荷要求,支座为多钉连接就更没问题。

(4)优化后结构满足强度要求,耳片低应力区减薄,并加立筋,结构减重约40%。

根据疲劳薄弱部位选择原则,操纵支座的疲劳细节设计点如表 2所示。

表2 疲劳细节设计点(DDP)

操纵支座上缘条区、前缘条区应力水平较低,疲劳裕度较大,满足疲劳要求。DDP1、DDP2不做疲劳分析。

依据疲劳受拉耳片的DFR值计算公式5[6-7]:

DFR=DERbase×K×B×Lt×Ld×Ls×Lθ×Rc (5)

根据表3耳片各参数取值和DFR值求解公式,可求解出操纵支座DFR值为106.46≥[DFR]=85。根据某飞机疲劳和损伤容限评定要求,目标寿命Nm=60000FC,可靠性系数FRF=1.5,根据计算得到的应力谱和DFR值进行疲劳检查计算(疲劳检查表计算),选取耳片疲劳裕度最小的受载方向的疲劳检查结果:疲劳裕度FM=0.25>0,DDP3满足疲劳强度要求。

通过Inspire软件进行拓扑优化获取支座结构效率最高的结构形式,然后利用静力分析和疲劳分析验证支座结构形式和参数是合理的。

4 结语

本文基于SIMP插值拓扑优化模型,运用Inspire软件对操纵支座结构进行拓扑优化,优化结果在满足强度和功能需求的前提下,结构实现减重约40%,提高了结构效率和经济效益。