车灯材料激光焊接研究

2019-03-11朱彩萍丁浩

朱彩萍,丁浩

(常州星宇车灯股份有限公司,江苏常州 213022)

0 引言

车灯作为汽车的眼睛,其外观造型直接影响着整车的外观质量,因此对车灯的焊接质量要求越来越高。汽车行业的金属激光焊接方式已经得到日益广泛的推广,而汽车塑料的激光焊接方式,尤其是对于有复杂曲面的车灯,激光焊接正作为一种新型专业化的焊接技术,以其优良的焊接质量、易于控制的特点逐渐成为行业关注的重点[1]。目前,针对车灯这类三维激光焊接的研究也越来越深入,随着三维塑料激光焊接设备的逐步商品化,三维塑料激光焊接的应用必将越来越广泛。

1 车灯激光焊接工艺

车灯激光焊接工艺近几年才流行起来,较常见的激光焊接方式有轨迹式激光焊接、同步式激光焊接、准同步式激光焊接[2-4]。

轨迹式激光焊接又名顺序型轴线焊接,是指焊接件和激光束按照预定的路线进行相对移动而完成的焊接。随着激光束的移动,焊接材料熔化后冷却凝固从而完成焊接,激光束的移动可以通过机器人来完成。这种激光焊接方式降低了加工成本,减少了工艺破坏。此塑料焊接技术单位成本极低,对于低产量的生产也是如此,因此格外经济。

同步式激光焊接是指焊缝同时被多束激光照射加热。同步焊接没有焊缝长度的限制,焊缝也可以不在一个平面,只要夹具的压力沿整个焊缝能够均匀分布即可。同步焊接可以很好地完成同一平面上的焊接,如果是复杂曲面的曲线焊接,需要添加光束整形部件,通过控制和调整光束整形部件使激光能量在整个焊缝长度范围内均匀分布。同步式激光焊接方式生产效率高,适合批量生产。

准同步式激光焊接是指轨迹式激光焊接和同步式激光焊接两种方式的结合。准同步式激光焊接中激光束移动的速度比轨迹式激光焊接更快,而且这种方式可以同时加热整个焊缝,从而使焊缝受热更加均匀。另外这种焊接方式产生的溢料较少,加工时间比轨迹式激光焊接短很多。但由于电镜扫描范围的限制,对灯具尺寸有一定的要求,不能过大,同时灯罩角度不能过大,不过仍然可以通过采用多个电镜的方法来实现较大零件的焊接。准同步式激光焊接方法适合用于焊接时间短、小尺寸灯具的焊接或需要监控焊接轨迹的焊接。

2 车灯激光焊接原理

激光透射焊接技术的基本工作原理如图1所示。在焊接过程中,两种不同的塑料制品在压力下被夹紧在一起,通过反射镜、透镜或光纤组成的光路系统,将激光器产生的光束聚焦在待焊接区域,激光穿过上方的透射材料,然后被下方的吸收材料吸收,并将光能转化为热能,使得下方的吸收材料升温,并将热量传递到上方的透射材料,在两种材料的接触面形成一个焊接区,在随后的凝固过程中,已融化的材料形成接头,待焊接的两种材料即被连接起来。

图1 激光焊接原理

车灯的灯罩和壳体是两种不同的材料。为了实现激光焊接,灯罩材料必须能够对激光有极高的透过率,而壳体材料则必须对激光有极高的吸收率。同时,在焊接前必须确保灯罩和壳体之间没有凹坑和凸点,当灯罩和壳体之间存在凹坑和凸点时,两者之间会存在间隙,且这种间隙无法通过加压的方式去除。当激光照射在壳体焊筋表面时,壳体焊筋产生的热量由于间隙的存在无法传递到灯罩上,从而导致间隙处的壳体焊筋温度过高,发生碳化,影响整灯外观,严重时还会影响到整灯的气密性。

波长为980 nm的半导体激光器输出功率较小,适用于焊接激光功率要求较低的场合,容易被塑料吸收,激光能量转化效率高,易于实现激光器的小型化,方便通过光纤来构建光路。

3 汽车尾灯常用材料的性能

汽车尾灯灯罩常用的材料是PMMA,壳体常用的材料是PC+ABS,测试这两种材料对波长为980 nm激光的透过率和吸收率,确定灯罩与壳体的材料牌号分别为PMMA 8N-Clear 和PC+ABS MAC-601 BK102。图2所示的是PMMA 8N-Clear材料对不同波段激光的透过率(3 mm),图3所示的是PC+ABS MAC-601 BK102材料对不同波段激光的吸收率(3 mm)。

图2 PMMA 8N-Clear对不同波段激光的透过率(3 mm)

图3 PC+ABS MAC-601 BK102 对不同波段激光的吸收率(3 mm)

4 焊接试验及效果验证

以轨迹式激光焊接设备来研究车灯灯罩和壳体常用材料的焊接性能,从而获得最佳的焊接参数,材料试验样板的尺寸均为100 mm×50 mm×2.5 mm。试验样板的焊接形式如图4所示。

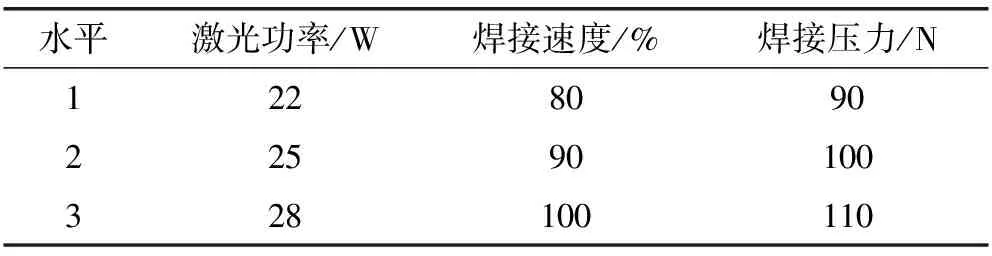

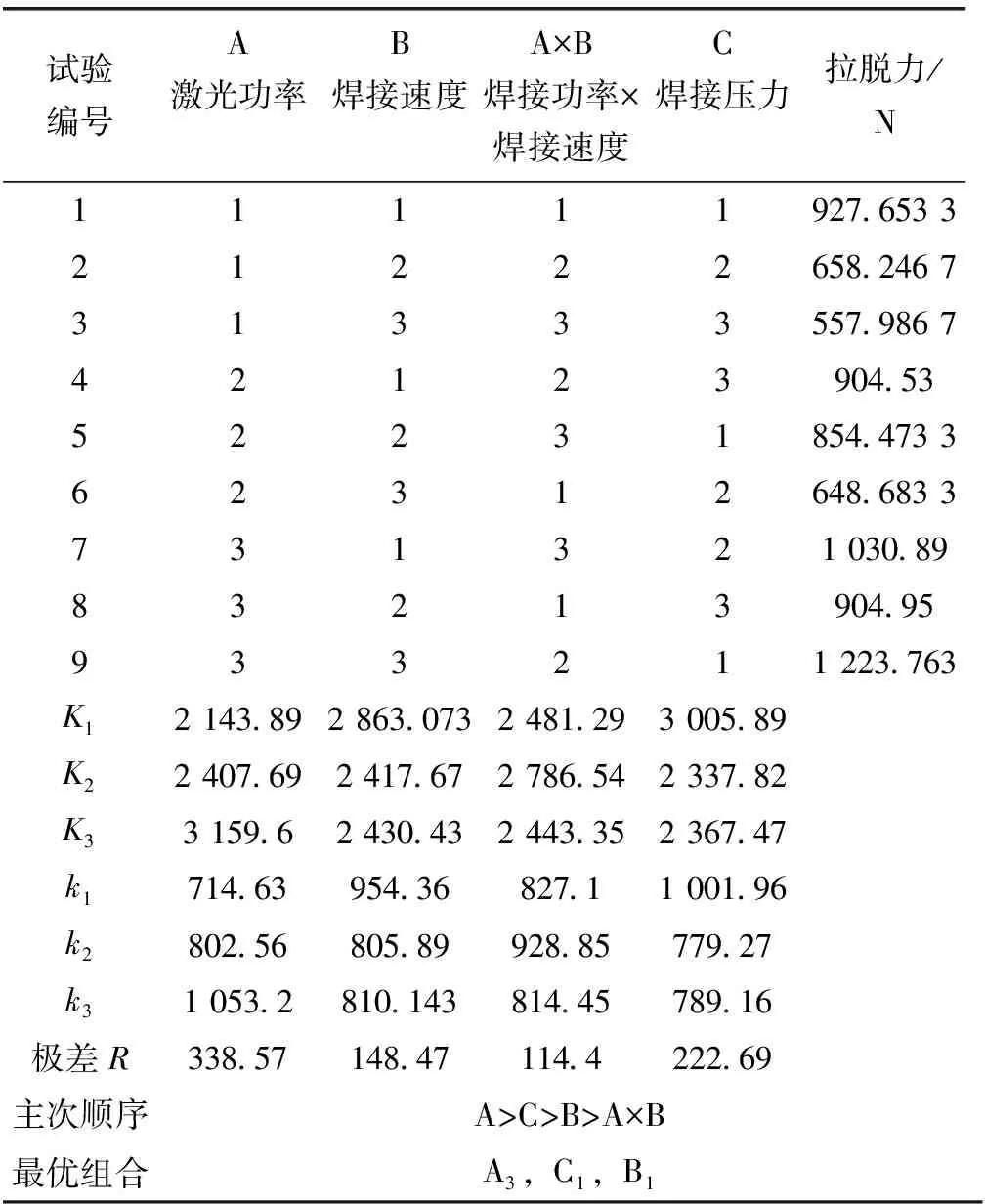

排除材料和灯罩壳体之间的间隙这两个因素,影响焊接效果的参数主要有激光功率、焊接速度和焊接压力。影响因素较多,且激光功率和焊接速度之间交互影响,每个因素有3个水平,为保证每次试验结果的准确性,每次试验需进行5次取平均值。如果将所有可能的试验都做完,需要做53×5=652次试验,这会耗费大量的时间和精力,所以用正交试验来设计此次试验,试验的影响因素以及水平参数如表1所示。

表1 试验影响因素与水平参数

注:速度值为设备最高速度的百分比。

经正交试验设计,所得试验结果如表2所示。

根据试验结果可知:3个因素中,激光功率对焊接效果的印象最大,其次是焊接压力和焊接速度。且对于灯罩材料为PMMA 8N-Clear,壳体材料为PC+ABS MAC-601 BK102的材料组合,激光功率28 W,焊接速度80%,焊接压力90 N时焊接效果最好。按照此焊接参数,再次进行焊接,测得拉脱力为1 563.75 N,其断面图如图5所示,图中可见焊接区域的PMMA材料被剥离下来,和壳体材料紧紧的结合在一起。焊接质量非常高,焊接头的强度已经大于材料自身的强度。

表2 焊接试验结果

图5 高焊接质量断面图

低焊接质量的断面图如图6所示,图中有明显可见的气泡,是由于激光能量过高,壳体材料温度过高发生碳化,产生气体形成的。这种焊接不仅外观难看,焊接强度也不足,在生产中必须要避免。

图6 低焊接质量断面图

5 结论

通过正交试验设计,确定了激光功率、焊接速度、焊接压力对焊接效果的影响大小,同时通过试验,得出了最优焊接参数组合,这3个影响因素中焊接速度对焊接效果影响最小,在实际生产中,为了保证生产效率,降低单件成本,可以考虑将焊接速度提高。激光功率对焊接效果的影响最大,在实际生产中,为了保证产品质量的稳定性,每天开班生产前需要对激光功率进行测试,确保激光功率符合要求。