节能减排的颜料印染与助剂(续一)

2019-03-10陈荣圻

陈荣圻

2 颜料印染技术

颜料颗粒不能与纤维建立较强的结合,所以在通常条件下不能单独用来印染纺织品,需要依靠外加化学品才能进行印染加工,主要有两种加工工艺。

2.1 颜料外层添加黏合剂工艺

自从合成黏合剂于20世纪中期大量生产以来,颜料外层可通过黏合剂与纺织品牢固结合,颜料制成的涂料印花色浆(添加黏合剂)广泛用于纺织品印花,被称为涂料印花,也少量用于纺织品轧染。颜料可以通过机械方法施加到纺织品上,加工成各种印染产品,但深浓色印染产品还难以做到。

2.2 纤维阳离子改性

随着纤维阳离子改性技术的突破,一些纺织品阳离子改性后可进行颜料分散液轧染。由于阳离子改性后纤维表面带正电荷,阴离子分散剂在颜料细化时包覆在颜料颗粒表面,使颜料表面带负电荷。染色时,颜料与阳离子改性纤维因静电吸引而结合,可以提高颜料吸附率,提高染色深度和色牢度。但对阳离子改性剂在纤维上的均匀度要求很高,否则易引起染色不匀;此外对配色准确性也要求较高。总的来说,纤维阳离子改性技术越来越受到印染企业的重视,新的阳离子改性剂不断被开发应用,促进颜料轧染的推广。[4]缺点是匀染性问题,印染织物不够柔软,一些颜料色牢度不高。如果在用于阳离子改性纤维印染的色浆中添加黏合剂,通过黏合剂的黏合作用,将颜料牢固地固着在纤维上,可以大大提高染色深度和染色牢度。这种工艺可用于轧染,也可用于浸染,扩大了应用范围。

3 颜料表面改性及颜料稳定分散液的制备

3.1 颜料的分散过程

有机颜料初级粒子的粒径为0.1~0.5 μm,由于粒子细小、比表面积大,粒子非常容易聚集,尤其在颜料合成完毕、滤饼干燥过程中,细小的颜料粒子将聚集成大颗粒,因此必须克服分子间引力将粒子分散。颜料粒子在水中的分散过程包括3个阶段:(1)粒子表面吸附的空气被水润湿,影响润湿效果的因素有粒子表面极性、粒子大小、粒子形状和粒子比表面积。添加润湿剂是降低颜料粒子表面能,使水更容易吸附而浸润渗透颜料粒子表面。(2)在分散剂存在下以机械力粉碎成小颗粒,使颜料粒子粒径分布尽量集中在一个较窄的范围内,粒径分布不能过大或过小。(3)已粉碎的颜料小颗粒在分散剂存在下不再发生聚集,使已分散的粒子具有良好的稳定性并保持较低的黏度和良好的流变性。在放置贮存过程中,颜料仍保持原有的粒径大小和分布,不发生明显的沉降和絮凝现象。

3.2 润湿机理

润湿过程实际上是以固-液界面取代固-气界面,固体被液体润湿的过程。为使颜料粒子分散于水中,水在颜料粒子间的微隙中作毛细管渗透,从而使颜料粒子之间的凝聚力下降。在机械力作用下,颜料颗粒很容易被分散。

颜料被介质润湿可以用Washburn(瓦什伯恩)方程式描述。[5]由该式计算出介质(水)通过毛细管(半径为R、渗透长度为l)所需的时间t:

式中:η为溶液黏度;δLG为液体表面张力;θ为溶液与颜料粒子表面接触角。影响颜料粒子润湿的因素中,Kl2/R为颜料粒子的几何学因子,黏度越低,织物越松散,有利于润湿,颜料粒子间空隙大,即R大,有利于介质对颜料的润湿。2η/δLG为介质的性质。两者都为常数,唯一的变数是固-液接触角,即θ;根据杨氏方程式,θ最为关键。[6]

式中,δSG为固体(颜料)表面张力,δLS为固-液界面张力,δLG为介质(水)的表面张力。接触角在0°~90°时,cosθ>0,也就是δSG-δLS>0,但是固体的表面张力很难测定。Zisman(齐斯曼)提出假设固体完全被润湿即θ=0°,即cosθ=1,此时δSG必大于δLS。

市场上提供的一些润湿剂如JFC、JFCS、渗透剂T、Aerosol T、Igepon T等都是棉织物用润湿剂,因为棉织物的δSG=200 mN/m,涤纶、尼龙等纺织品的δSG都比棉织物小得多,不易润湿。上述润湿剂可以作为印染行业的润湿剂,但用于颜料表面改性则不太合适。杨氏方程式显示,润湿的关键是降低固-液界面张力,这也是润湿剂的作用所在,一般选用非离子表面活性剂。

3.3 分散机理

经过润湿和机械作用形成的细颗粒颜料本质上是不稳定的,体系趋向于减小比表面积、降低表面能,从而粒子之间凝聚为大颗粒。如何使细小颗粒的颜料分散体系保持稳定,是国内外科研人员的热门话题[7]。

分散体系稳定的机理:(1)颜料粒子之间形成静电斥力;(2)吸附在颜料粒子周围的分散剂高分子层的立体障碍,即颜料颗粒表面有两种不同的吸附层,一种是离子层,另一种是位阻化合物层。

DLVO理论是Deryaguim和Landan于1941年、Verwey和Overbeek于1948年各自提出,建立在静电吸引力基础上,由离子吸附于颜料颗粒表面产生电荷载体,当所有粒子上存在相同的电荷时,这些均匀的带电粒子之间由于库仑斥力阻止了絮凝[8-9]。大多使用阴离子分散剂,见图4。

图4 DLVO库仑排斥力使颜料分散体稳定

高分子层立体障碍建立在立体作用力理论和熵排斥理论上。前者依据是吸附在固-液界面的分子存在立体作用力。后者认为大批起保护作用的大分子层阻止了其他颗粒的逼近,从而阻止了导致凝聚的吸引力的产生。前者由Crowl提出,后者由Clayfield和Lumb提出。[10]大多选用非离子分散剂,见图5。

图5 凝聚体因位阻分散剂吸附于颜料表面而稳定分散

4 颜料表面改性助剂的开发与应用

4.1 润湿剂

润湿剂大多是非离子表面活性剂。

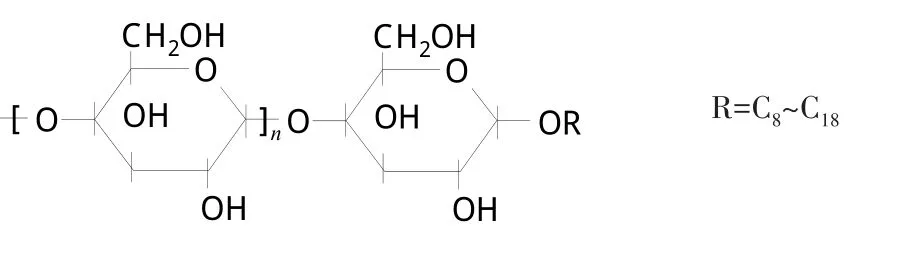

4.1.1 烷基多糖苷(APG)

APG是由葡萄糖或淀粉与脂肪醇在酸催化下反应生成[11],通式如下:

APG于20世纪80年代后期开始生产,Henkel公司是世界上最大的生产企业。我国对APG的研究始于20世纪80年代后期,现已规模化生产,差距是在产品中存在聚糖和呋喃醇醛,它们是合成中的副产物,都是有色物质,影响产品色泽,含醇量高,pH偏低,并且有气味。

APG的亲水基来自糖环上的羟基,与水形成的氢键比较牢固,有别于聚氧乙烯醚单纯依靠氧原子与水形成氢键。因此,APG没有浊点限制应用温度,稀释时也无凝胶产生。C10和C12脂肪醇的APG表面张力分别为28.2和27.3 mN/m,比传统的非离子表面活性剂低,所以适合用作润湿剂。

APG的原料很安全,所以无毒性,其急性毒性半致死量LD50=10 000~15 000 mg/kg,对皮肤的刺激性比非离子表面活性剂低,生物降解率特别高,OECD的301-B法可达99.3%,改进的301-F法可达93%~94%。[12]但是由于APG是一种缩醛,在碱性介质中稳定,而在酸性介质中易分解,应用有局限。

4.1.2 N-烷基葡萄糖酰胺(NAGA)

1994年美国专利报道了NAGA的合成[13-14],通过引入氨基赋于葡萄糖新的功能,20世纪90年代后期实现了工业化生产。葡萄糖先经还原胺化引入氨基,得到甲基葡萄糖胺(简称葡甲胺),再与脂肪酸或脂肪酸甲酯反应得到NAGA[15],反应式如下:

NAGA如同APG,以多羟基结构作为亲水基,烷基为疏水基,变换烷基碳原子数可以改变HLB值。HLB值随碳原子数的增加而降低,以适应不同HLB值的有机颜料;表面张力和临界胶束浓度(cmc)也随烷基碳原子数的增加而降低,NC12GA的固-液界面张力δSL为28.5 mN/m,cmc为5.79×10-3mol/L。NAGA无毒性,对皮肤无刺激作用,可作为润湿剂。由于酰胺基的引入,与APG不同的是耐酸、耐碱、耐热等特性,但与钙离子有很强的交互作用,在硬水中会产生沉淀,因此最好在去离子水中应用,或加入螯合剂去除钙离子后应用。

4.1.3 脂肪酸聚氧乙烯甲醚(FMEE)

脂肪酸聚氧乙烯甲醚(FMEE)是近年来发展起来的一种新型非离子表面活性剂,可以取代烷基酚聚氧乙烯醚(APEO)[16]。脂肪酸甲酯在特殊的粉状氧化物催化剂作用下与环氧乙烷实现嵌入式聚合而得FMEE,反应式如下:

FMEE具有优异的渗透性,并且是一类环保型产品,在自然条件下很快生物降解,无毒性,刺激性很低。FMEE的HLB值和表面张力随脂肪酸碳原子的增加而降低,当环氧数n=8~9时,表面张力为31.5 mN/m,cmc为2.9×10-2mol/L,稍逊于APG和NAGA。FMEE的耐碱性较差,只在2 g/L烧碱下有良好状态,适合中性和弱酸性条件,使其应用受到限制。国内已有生产,市场有供应。

4.1.4 萘酚聚氧乙烯醚

萘酚聚氧乙烯醚由β-萘酚在碱性催化剂存在下与环氧乙烷加成而得,分子结构式如下:

ICI公司的 Solsperse 27000,n=11~12,HLB 值为15.4~15.7。在水性体系中,该表面活性剂与颜料粒子的结合方式是萘环与颜料(疏水性)结合,其环氧乙烯醚亲水基伸展在水中提供位阻斥力,并以螺旋形伸展在水中达到润湿[17]。

魏彤等[18]以Solsperse 27000作为润湿剂处理炭黑,并与TX-10(辛基酚聚氧乙烯醚,n=10)进行对比。Solsperse 27000和TX-10分别以萘环和烷基苯环通过分子间范德华力和平面分子间π-π作用力与炭黑结合,由于萘环比苯环的平面性更好,所以与炭黑有更牢固的锚接作用。此外,萘环的平面性大于苯环,单分子的Solsperse 27000吸附在炭黑表面上所占面积大于TX-10,因此Solsperse 27000容易达到饱和吸附,亲水性的环氧乙烯醚同样伸展在水中,使界面张力的下降程度出现差异,添加较少量就能达到良好的润湿效果。一般情况下,APEO通过分子同平面性和π-π作用力起作用,很难在颜料分散时用作润湿剂。Solsperse 27000在国内没有供应,助剂企业常以APEO作为润湿剂,违背欧盟法规,由其生产的产品只能内销。

4.1.5 脂肪醇聚氧乙烯醚羧酸盐(AEC)

Being directed at a specific task,assuming that the initial manipulator configuration isthe initial position and attitude of the end-effector areand the desired position isJ2is the fault joint.

AEC的化学结构通式如下:

常用的合成方法原料易得、产率较高,合成过程中不产生损伤人体健康和危害环境的有害物质,合成过程[19-20]如下:

AEC是一类脂肪醇聚氧乙烯羧酸盐,疏水基为脂肪碳链,但与颜料颗粒结合不牢固。徐燕莉等[21]用Tween系列的聚氧乙烯醚连接羧酸盐,得到与AEC类似的产品,分子结构式如下:

山梨醇有一定的平面性,可与酞菁分子以范德华力和分子同平面的π-π作用力结合,其亲水基聚氧乙烯醚和羧酸盐分别在水中伸展提供位阻斥力和相同电荷的斥力,从而使颜料在水中润湿,并可阻止颜料颗粒凝聚。

添加0.5%~3.0%的AEC于粗酞菁蓝进行表面改性,结果使颜料与水的界面张力δSL下降了35.1%,与水的接触角从82.4°降至47.0°,润湿性提高了2.5倍,颜料在水中的分散稳定性提高了29%。

4.2 分散剂

分散剂大多呈阴离子性,分为表面活性剂类和高分子类。

4.2.1 表面活性剂类分散剂

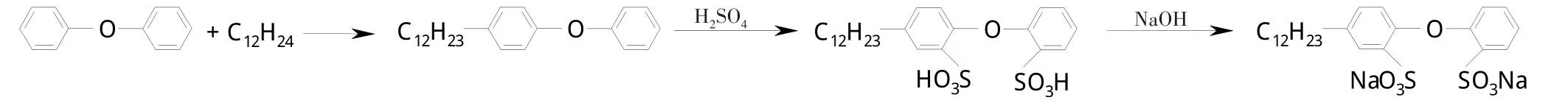

4.2.1.1 烷基二苯醚二磺酸盐(ADPEDS)

ADPEDS是一类新型的阴离子表面活性剂,由二苯醚与烯烃反应后进行磺化,最后中和得到。以十二烯烃(C12H24)为例,反应式如下:

分子结构中含有两个带负电荷的磺酸基,它们之间会产生磺酸基负电荷增强重叠区,较高的电荷密度导致较大的分子间引力,从而有较好的水溶性。另外,两个苯环间的醚键允许两个苯环绕氧原子转动,于是两个磺酸基之间的距离可以改变,这就允许其与体积庞大的长碳链烯烃相结合。独特的分子结构使ADPEDS具有多种特性:在50%的硫酸中不会失去活性,在40%的烧碱中不凝聚,在50%的CaCl2、MgCl2、FeCl3水溶液中不沉淀、不失去活性,有较高的化学稳定性,能与氧化剂或还原剂共存,易生物降解,对环境无害[22-23],在硬水中有良好的润湿和分散性能。美国陶氏化学公司的Dowfix 2A是其商品牌号,国内已生产并有产品上市。

4.2.1.2 Gemini表面活性剂

Gemini表面活性剂是两个表面活性剂分子通过特殊基团以化学键方式连接而成的一种新型表面活性剂。由于独特的性能、优异的表面活性,Gemini表面活性剂具有传统表面活性剂不具备的性能,被誉为新一代表面活性剂。[24-25]

Gemini表面活性剂的两个单体分子间连接得相当紧密,致使疏水碳氢链之间具有很强的相互作用,抑制了亲水离子头间因静电斥力(或位阻斥力)引起的分离作用,增强了疏水碳链之间的结合,使Gemini表面活性剂更易聚集成胶束。因此,与碳氢链长度相当的传统表面活性剂相比,Gemini表面活性剂更适合有机颜料的润湿与分散。

Gemini表面活性剂更容易吸附在气-液和固-液界面上,排列更紧密,从而有效地降低δLG和δLS,是一类良好的润湿剂;具有良好的水溶性;具有独特的流变性和黏弹性,在用量为1%时即可形成巨大的线形胶束,胶束的形态极大地影响分散液的流变性。Gemini表面活性剂与传统表面活性剂之间有良好的协同作用,可以复配使用,复配后的各种性能超出传统表面活性剂。

(1)二烷基二苯醚二磺酸(DADPEDS)是在单烷基二苯醚二磺酸基础上开发的一类磺酸型Gemini阴离子表面活性剂。合成方法比单烷基难很多,现由美国陶氏化学公司生产,1 mol二苯醚与2 mol高碳α-烯烃通过催化剂进行双烷基化反应,烷基在苯环上的位置不定,可能是单双烷基混合物,需要分离,然后磺化、中和。该品种具有易溶解、耐硬水、耐化学品和耐热等特点;另外,因低表面张力和低cmc具有良好的润湿和分散性能。[26]

(2)多亚甲基磺酸类Gemini表面活性剂的连接基为多亚甲基二苯双醚二磺酸,烷基定位在醚的对位,产品很纯,合成过程如下:

变换R的碳链数和亚甲基数n可以改变表面张力和cmc,较传统表面活性剂有更优良的润湿和分散性能。[27]

(3)目前已开发的非离子Gemini表面活性剂主要是醇醚和酚醚类,美国空气公司的Surfunol系列和Dynol系列便是此类,分子结构式如下:

添加了上述品种的表面活性剂,有机颜料的润湿性和分散性有良好的改进。[28]

4.2.2 高分子类

一般有机颜料分散剂分为非高分子聚合物、高分子聚合物和高分子共聚物。非高分子聚合物常用的有脂肪酸、松香酸类,汽巴公司在1998年报道,在颜料研磨时加入松香酸,α或β铜酞菁蓝的平均粒径为 0.5~5.0 μm,比表面积为8~28 m2/g[9]。高分子聚合物目前应用较多的有聚丙烯酸、聚丙烯酸酯、聚甲基丙烯酸、聚甲基丙烯酸酯、聚苯乙烯、聚马来酸酐等;高分子共聚物常用的有苯乙烯-丙烯酸共聚物、苯乙烯-马来酸酐共聚物、苯乙烯-马来酸酐部分酯化共聚物、苯乙烯-丙烯酸-甲基丙烯酸乙酯共聚物等。

高分子类分散剂的主要作用:(1)改进有机颜料的润湿性,使其易被分散介质润湿,缩短颜料研磨分散的时间。有机颜料在能将其润湿的介质中容易分散,在不能将其润湿的介质中很难分散。传统分散剂(如木质素磺酸和萘磺酸的甲醛聚合物分散剂MF、NNO)的润湿性都比较差。[29]因此,近几年开发的分散剂都把润湿作为重要指标。(2)降低颜料粒子分散体系的黏度,减少粉碎研磨过程中的动能消耗。(3)提高颜料分散体系在贮存过程中的抗絮凝性和分散稳定性。(4)提高颜料的着色效果,获得高颜色饱和度。采用高分子类分散剂可以将颜料粒子紧密又牢固地连接在织物表面,使其被完全覆盖,溶剂化链伸展到分散介质中,以形成有效的屏障,阻止颜料粒子凝聚。高分子聚合物的相对分子质量对其应用性能有重要影响。实践表明,高分子聚合物的相对分子质量在1 000~10 000,覆盖厚度约1×10-8m时,可以获得良好的分散稳定效果。分散剂相对分子质量太低,与颜料粒子的结合力较弱,易解吸附,在颜料表面形成的空间位阻小,不能有效地阻止颜料粒子凝聚;相对分子质量太高,虽然可使空间位阻增大,但已吸附高分子分散剂的颜料粒子之间的架桥和吸附层分子之间不是定向排列,有相互缠绕的现象,使颜料粒子重新凝聚,不利于颜料的稳定分散。[30]

高分子类分散剂有多种分子结构式,已证实不同嵌段聚合的高分子共聚物分散剂具有优良的效果。高分子共聚物由两种不同单体制备:A部分是与颜料表面吸附或键合的锚基;B部分是与分散介质有良好相溶性的溶剂化链。A部分与颜料表面结合力越强,分散稳定性越好;如果A部分功能低,与颜料表面的吸附力弱,难以覆盖完全,分散稳定性下降。分散稳定性也与A、B组分的相对分子质量及比例有关。

正在开发的高分子共聚物分散剂有苯乙烯-丙烯酸共聚物、苯乙烯-马来酸酐共聚物、苯乙烯-马来酸酐部分酯化共聚物等,分子结构式如下:

高分子共聚物的疏水基和亲水基在主链上交替分布。疏水端苯乙烯以范德华力和同平面π-π作用力稳定地吸附在颜料粒子表面;亲水端羧酸铵盐伸展在水介质中提供静电斥力。高分子共聚物的羧酸铵盐在应用时pH很重要,因为在不同pH的水介质中,羧酸铵盐的电离是不同的。